6.1. Неразъёмные соединения (НС)

Нормальная работа машины возможна только в том случае, когда детали, её составляющие, связаны между собой и взаимодействуют заданным образом. При этом часть таких деталей имеют относительную взаимную подвижность, эта подвижность обусловлена, как правило, кинематической схемой узлов и механизмов. Другие детали соединены так, что сохраняют в процессе работы машины постоянное и неизменное положение относительно друг друга. Неподвижные связи между деталями обусловлены необходимостью расчленения машины для удобства изготовления, сборки, транспортировки, ремонта и т.п.

Неподвижные связи между элементами машин называют соединениями.

Соединение деталей – конструктивное обеспечение их контакта с целью кинематического и силового взаимодействия либо для образования из них частей (деталей, сборочных единиц) механизмов, машин и приборов.

Соединения являются важными элементами всех машин и механизмов. Во многих случаях именно выход из строя соединений является причиной аварий при работе машин. В арсенале конструктора имеется значительное количество различных видов соединений, которые могут быть классифицированы по разным признакам.

Классификация соединений:

1. по возможности разборкибез разрушения соединяемых деталей – разъёмные и неразъёмные соединения;

2. по возможности относительного взаимного перемещения соединяемых деталей – подвижные и неподвижные соединения;

3. по форме сопрягаемых (контактных) поверхностей – плоское, цилиндрическое, коническое, сферическое, винтовое, профильное соединения;

4. по технологическому методу образования – сварное, паяное, клеёное (клеевое), клёпаное, прессовое, резьбовое, шпоночное, шлицевое, штифтовое, клиновое, профильное соединения.

Неразъёмные соединения – такие соединения, которые после изготовления невозможно разобрать без разрушения деталей, участвующих в соединении.

Из всех известных видов неразъёмных соединений наиболее широко распространены заклёпочные, сварные, паяные и клеевые соединения.

6.2. Заклёпочные соединения

Заклёпочным (клёпаным) называют неразъёмное неподвижное соединение, образованное с применением специальных закладных деталей заклёпок, выполненных из высокопластичного материала.

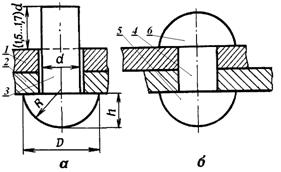

Таким образом, заклёпочное соединение (рис. 32) включает, по меньшей мере, 3 элемента (рис. 32, а): две соединяемых детали 1 и 2 и заклёпку 3, которая помещена в соосные отверстия, выполненные в соединяемых деталях. После сформирования соединения заклёпка, удерживающая во взаимном контакте соединяемые детали, имеет следующие 3 части (рис. 32, б): тело заклёпки или стержень 4 и две головки – закладную 5, изготавливаемую до формирования соединения, и замыкающую 6, создаваемую в момент образования заклёпочного соединения.

Ряд заклёпок, соединяющих кромки двух или нескольких деталей, принято называть заклёпочным швом.

Рис. 32. Заклёпочное соединение: а – в процессе сборки; б – в собранном виде

Рис. 32. Заклёпочное соединение: а – в процессе сборки; б – в собранном виде

|

До появления современных видов сварки заклёпочные соединения были распространены особенно широко, однако и в настоящее время этот вид соединения достаточно активно используется в некоторых областях техники, например, в авиации, водном транспорте, приборостроении. Они применяются для соединения листовых, профильных (уголок, швеллер, двутавр и т.п.) и штампованных деталей, работающих в условиях переменных, вибрационных и ударных нагрузок. Особенно широко употребляются заклёпки для соединения разнородных или нагортованных (подвергнутых холодной деформации) материалов (сталь – алюминиевые сплавы; холоднокатаный лист; соединение металла с неметаллом).

Достоинства заклёпочных соединений:

1. простота конструкции и технологического исполнения;

2. возможность соединения разнородных и нагортованных материалов;

3. пригодность для неразрушающего контроля;

4. высокая стабильность;

5. высокая стойкость при действии ударных и вибрационных нагрузок.

Недостатки заклёпочных соединений:

1. высокий расход металла на образование соединения;

2. высокая трудоёмкость, а значит, и стоимость соединения;

3. ослабление прочности соединяемых деталей отверстиями под заклёпки;

4. нарушение плотности швов в процессе эксплуатации.

Большое разнообразие областей применения заклёпочных соединений порождает и большое число их разновидностей.

Классификация заклёпочных соединений:

1) по функциональному назначению – прочные, предназначенные только для передачи нагрузки; плотные, обеспечивающие герметичное разделение сред, и прочно-плотные, способные выполнять обе названные функции;

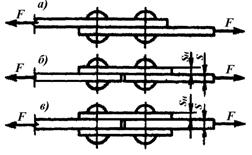

2) по конструктивным признакам шва – нахлёсточное соединение (рис. 33, а); стыковое соединение, которое в свою очередь может быть выполнено с одной (рис. 33, б) либо с двумя (рис. 33, в) накладками;

Рис. 33. Основные типы заклёпочных швов: а –нахлёсточный; б – стыковой с одной накладкой; в – стыковой с двумя накладками.

Рис. 33. Основные типы заклёпочных швов: а –нахлёсточный; б – стыковой с одной накладкой; в – стыковой с двумя накладками.

|

3) по числу поверхностей среза, приходящихся на одну заклёпку под действием рабочей нагрузки – односрезные; двухсрезные; и т.д.; многосрезные;

4) по количеству заклёпочных рядов в шве – однорядные; двухрядные; и т.д.; многорядные.

Рис. 34. Некоторые виды заклёпок

Рис. 34. Некоторые виды заклёпок

|

Разнообразие заклёпочных соединений порождает соответственно большое число разновидностей самих заклёпок. По форме закладных головок заклёпки бывают: с полукруглой (полусферической, рис. 34, а), потайной, (рис. 34, б), полупотайной (рис. 34, в), цилиндрической (рис. 34, г) и др. головками. А по форме стержня (тела) заклёпки могут быть сплошными (полнотельными, рис. 34, а…в); пустотелыми (со сквозным центральным отверстием, рис. 34, д); полупустотелыми (часть стержня сплошная, а часть пустотелая – с отверстием, рис. 34, г). Большая часть типоразмеров заклёпок стандартизована. Обозначение заклёпки в конструкторской документации обычно включает номер стандарта, диаметр стержня и длину тела заклёпки, выбираемую из ряда нормальных линейных размеров с учётом запаса длины на формирование замыкающей головки.

Заклёпки изготавливают из малоуглеродистых и легированных сталей, меди и медных сплавов (чаще это латуни), алюминия и алюминиевых сплавов. Материал заклёпок должен удовлетворять следующим требованиям:

1.высокая пластичность и незакаливаемость при нагревании, облегчающие клёпку и способствующие равномерному нагружению заклёпок рабочими нагрузками;

2. температурный коэффициент расширения, мало отличающийся от такового для материала склёпываемых деталей;

3. не образовывать гальваническую пару с материалом склёпываемых деталей.

2014-02-24

2014-02-24 1272

1272