При создании и обслуживании современной техники невозможно обойтись только неразъёмными соединениями. Необходимость разборки механизмов при ремонте и обслуживании (замена масла, контроль износа и пр.) обусловливает применение таких неподвижных соединений, которые могли бы нормально выполнять заданные функции после неоднократной разборки и сборки. Одной из разновидностей таких соединений являются резьбовые соединения.

Резьбовые соединения – это разборные соединения с применением резьбовых крепёжных деталей (винтов, болтов, шпилек, гаек) или резьбовых элементов, выполненных непосредственно на соединяемых деталях.

Основным признаком резьбового соединения является наличие резьбы хотя бы на некоторых из деталей, входящих в соединение. Резьбой называют совокупность чередующихся выступов и впадин определённого профиля, расположенных по винтовой линии на поверхности тела вращения (обычно цилиндра или конуса).

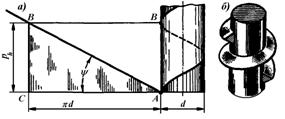

Рис. 38. Образование винтовой линии (а) и треугольной резьбы (б).

Рис. 38. Образование винтовой линии (а) и треугольной резьбы (б).

|

Винтовую линию, например, образует гипотенуза плоского прямоугольного треугольника при его навёртывании на прямой круговой цилиндр. Если длина окружности основания цилиндра равна длине катета, служащего основанием треугольника (рис. 38, а), то точки А и В на цилиндре лягут на одну общую для них прямую, параллельную оси цилиндра. При этом угол между гипотенузой и катетом-основанием называют углом подъёма винтовой линии, а величину катета, параллельного оси вращения цилиндра, pb - ходом винтовой линии.

Резьба образуется посредством перемещения по этой винтовой линии какой-либо плоской фигуры так, чтобы плоскость этой фигуры при любом её положении совпадала с плоскостью, в которой лежит ось вращения (рис. 38, б).

Достоинства резьбовых соединений:

1. возможность создания больших осевых нагрузок при относительно низких усилиях на инструменте (ключе);

2. возможность фиксации в затянутом состоянии вследствие эффекта самоторможения;

3. удобство сборки и разборки с применением стандартного набора инструментов (ключи, отвёртки);

4. простота конструкции и возможность точного изготовления;

5. наличие широкой номенклатуры стандартных изделий (винты, болты гайки);

6. низкая стоимость крепёжных изделий благодаря массовости и высокой степени автоматизации производства;

7. малые габариты в сравнении с соединяемыми деталями.

Недостатки резьбовых соединений:

1. высокая концентрация напряжения в дне резьбовой канавки вследствие малых радиусов скругления;

2. значительные энергопотери в подвижных резьбовых соединениях (низкий коэффициент полезного действия);

3. большая неравномерность распределения нагрузки по виткам резьбы (первый виток воспринимает, как правило, до 55% приложенной к соединению осевой нагрузки);

4. склонность к самоотвинчнванию при воздействии знакопеременных осевых нагрузок;

5. ослабление соединения и быстрый износ резьбы при частых разборках и сборках.

Большое разнообразие функций, для выполнения которых предназначены те или иные резьбовые соединения, явилось причиной и большой номенклатуры применяемых резьб. Поэтому классификация резьбовых соединений фактически является классификацией резьбы, использованной в соединениях.

Классификация резьб:

1. по эксплуатационному назначению – крепёжная, крепёжно-уплотняющая, ходовая (для преобразования движения), специальная (например, ниппельная);

2. по форме поверхности, несущей резьбу – цилиндрическая и коническая;

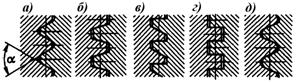

Рис. 39. различные профили резьб: а – треугольный; б – трапециедальный; в – упорный; г - прямоугольный; д - круглый.

Рис. 39. различные профили резьб: а – треугольный; б – трапециедальный; в – упорный; г - прямоугольный; д - круглый.

|

3. по форме профиля резьбы в поперечном сечении нарезки (рис. 39) - треугольная, трапецеидальная, упорная, прямоугольная, круглая;

4. по расположению – наружная и внутренняя;

5. по величине шага нарезки - нормальная (с крупным шагом нарезки) и мелкая (с уменьшенным шагом нарезки);

6. по направлению нарезки - правая (применяется чаще) и левая;

7. по числу заходов (по количеству параллельных гребешков движущихся вдоль одной и той же винтовой линии) – одно-, двух-, трёх-, и т.д., многозаходная;

8. по исходной метрической системе – метрическая и дюймовая.

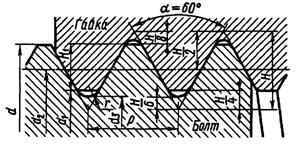

Рис. 40. Профиль нарезки метрической резьбы.

Рис. 40. Профиль нарезки метрической резьбы.

|

Наиболее распространены во всех областях хозяйства крепёжные цилиндрические правые резьбы с треугольным профилем нарезки и нормальным шагом. В особых случаях применяются резьбовые детали с левой нарезкой (например, резьбовое соединение оси левой педали велосипеда с шатуном). В большинстве стран, пользующихся метрической системой мер, применяется метрическая резьба с углом профиля 60 ° (рис. 40). Далее, если это не будет оговорено особо, основные рассуждения будут касаться именно этой резьбы.

Дюймовая крепёжная резьба в странах использующих метрическую систему мер применяется только при ремонте импортных машин, поступающих из стран, использующих дюймовую систему мер. Профиль дюймовой резьбы в диаметральном сечении имеет вид равнобедренного треугольника с углом при вершине 55°. Вместо шага для этой резьбы задаётся число витков резьбы в одном дюйме (1 дюйм = 25,4 мм) длины нарезки (количество ниток на дюйм).

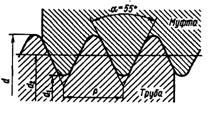

Рис. 41. Профиль нарезки трубной резьбы.

Рис. 41. Профиль нарезки трубной резьбы.

|

Трубная резьба относится к прочно-плотным резьбам. Профиль трубной резьбы – равнобедренный треугольник с углом при вершине 55° и скруглёнными вершинами и впадинами (рис. 41). Трубная резьба относится к дюймовым резьбам и обозначается в дюймах по условному диаметру внутреннего прохода трубы (Dу = 1/4''; 1/2''; 3/4''; 1''; и т.д.). Шаг трубной резьбы обозначается числом витков (ниток резьбы) на один дюйм. С целью максимального сохранения толщины стенок трубы трубная резьба выполняется «мелкой», то есть с уменьшенными шагами. Этот вид резьбы находит широкое применение при создании бытовых водопроводных и отопительных систем.

Коническая дюймовая резьба (угол профиля 60 °, конусность 1:16) обеспечивает герметичное соединение без применения дополнительных уплотняющих материалов при более равномерном в сравнении с другими резьбами распределении нагрузки по виткам, позволяет компенсировать износ нарезки за счёт затяжки при завинчивании. Детали с конической резьбой широко применяются в гидравлических и смазочных системах. Резьбовые соединения с этой резьбой выдерживают без потери герметичности давление до нескольких десятков МПа.

В механизмах преобразования движения широко применяются подвижные резьбовые соединения. Для подвижных соединений предназначены: трапецеидальная, упорная и прямоугольная резьбы.

Рис. 42. Профиль нарезки трапецеидальной резьбы.

Рис. 42. Профиль нарезки трапецеидальной резьбы.

|

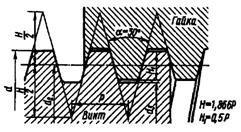

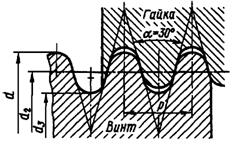

Трапецеидальная резьба (рис. 42) стандартизована и имеет угол профиля нарезки 30°. Резьба широко используется для подвижных соединений, работающих в обе стороны под одинаковой нагрузкой.

Рис. 43. Профиль нарезки упорной резьбы.

Рис. 43. Профиль нарезки упорной резьбы.

|

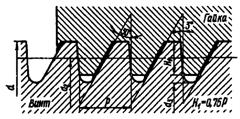

Упорная резьба (рис. 43) также стандартизована, а её нарезка имеет несимметричный профиль: угол наклона упорной поверхности в диаметральном сечении составляет 3°, а свободной, не воспринимающей рабочую нагрузку – 30°. Этот вид резьбы предназначен для тяжело нагруженных ходовых винтов, работающих преимущественно при односторонней нагрузке.

Рис. 44. Профиль нарезки прямоугольной резьбы.

Рис. 44. Профиль нарезки прямоугольной резьбы.

|

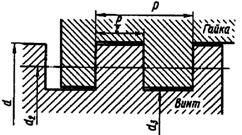

Прямоугольная резьба (рис. 44) в сечении имеет форму прямоугольника. Эта резьба не стандартизована, легко изготавливается на токарно-винторезных станках, но неудобна для массового производства. Углы во впадинах являются сильными концентраторами напряжений, что резко снижает усталостную прочность винта. По этой причине резьба применяется ограниченно в малонагруженных передачах.

Рис. 45. Профиль нарезки круглой резьбы.

Рис. 45. Профиль нарезки круглой резьбы.

|

Круглая резьба (рис. 45) имеет профиль, состоящий из дуг окружности, соединённых короткими прямолинейными отрезками, угол между которыми составляет 30°. Винты с такой резьбой обладают высокой усталостной прочностью. Кроме того, данная резьба высокотехнологична при изготовлении без снятия стружки (отливка, прессование, накатка, выдавливание из тонкого листа). Резьба стандартизована.

Однако, даже мелкие резьбы под действием вибрационных и ударных нагрузок склонны к постепенному ослаблению и развинчиванию. В этих условиях необходимо применять дополнительные средства, предотвращающие самоотвинчивание резьбовых соединений. Известно множество приёмов борьбы с самоотвинчиванием резьбовых соединений. Применение любого из таких приёмов и называют стопорением резьбового соединения. Все способы стопорения можно разделить на 3 категории:

1. создание повышенных сил трения в резьбе между винтом и гайкой (пружинные шайбы, гайки с контргайками, предварительно обжатые гайки, гайки с пластмассовой вставкой, свинчивание на краску или клей и т.п.);

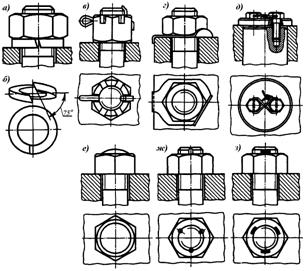

Рис. 36. Некоторые способы стопорения резьбовых соединений: а)установкой пружинной шайбы; б) пружинная шайба в свободном состоянии; в) коронная гайка со шплинтом; г) отгибная шайба с усом; д) обвязка болтов проволокой; е) раклёпывание выступающего конца болта; ж) кернение в резьбу; з) прихватка сваркой в резьбу.

Рис. 36. Некоторые способы стопорения резьбовых соединений: а)установкой пружинной шайбы; б) пружинная шайба в свободном состоянии; в) коронная гайка со шплинтом; г) отгибная шайба с усом; д) обвязка болтов проволокой; е) раклёпывание выступающего конца болта; ж) кернение в резьбу; з) прихватка сваркой в резьбу.

|

2. жёсткая взаимная фиксация свинченных деталей друг относительно друга (шплинты и корончатые гайки, обвязка проволокой, отгибные шайбы с усиками, пружинные кольца с усом, кернение в резьбу, обварка в резьбу и т.п.);

3. фиксация резьбовых деталей относительно скрепляемых деталей (отгибные шайбы на корпус, закрепление головки болта в канавке корпуса или фланца, прихватка к корпусу или фланцу сваркой и т.п.).

Некоторые, достаточно распространённые, способы стопорения резьбовых соединений представлены на рис. 36.

2014-02-24

2014-02-24 1132

1132