Сварные соединения – неразъёмные соединения, образованные посредством установления между деталями межатомных связей, при помощи расплавления соединяемых кромок, их пластического деформирования или совместным действием того и другого.

Сварные соединения нашли самое широкое применение в промышленности. Без применения сварки в настоящее время не выпускается практически ни одна машина. Многие автомобили имеют сварные рамы, корпус заднего моста, диски колёс, кузова.

Широкому распространению сварных соединений способствовало наличие у них большого числа преимуществ перед клёпаными соединениями.

Достоинства сварных соединений:

1. высокая технологичность сварки, обусловливающая низкую стоимость сварного соединения;

2. снижение массы сварных деталей по сравнению с литыми и клёпаными на 25…30%;

3. возможность получения сварного шва, равнопрочного основному металлу (при правильном конструировании и изготовлении);

4. возможность получения деталей сложной формы из простых заготовок;

5. возможность получения герметичных соединений;

6. высокая ремонтопригодность сварных изделий.

Недостатки сварных соединений:

1. коробление (самопроизвольная деформация) изделий в процессе сварки и при старении;

2. возможность создания в процессе сварки сильных концентраторов напряжений;

3. сложность контроля качества сварных соединений без их разрушения;

4. сложность обеспечения высокой надежности при действии ударных и циклических, в том числе и вибрационных, нагрузок.

По способу образования сварного шва сварные соединения можно разделить на образованные с расплавлением соединяемых кромок (сварка плавлением) и без расплавления кромок соединяемых деталей. Из наиболее распространённых способов к сварке плавлением относятся соединения, выполненные электродуговой сваркой с различными её модификациями (ручная дуговая плавящимся и неплавящимся электродом, сварка под слоем флюса, сварка в среде защитных газов и пр.), газовой сваркой (при нагреве свариваемых кромок теплом газового пламени), электрошлаковой сваркой, сваркой лазерным лучом, электронным пучком и некоторые другие виды сварных соединений.

В группу соединений без расплавления кромок входят соединения, выполненные кузнечной сваркой, всеми видами контактной сварки (стыковой, точечной, шовной), сваркой посредством пластического холодного деформирования, сваркой взрывом, диффузионной сваркой в вакууме, сваркой трением и другие виды соединений.

В настоящее время основная масса сварных соединений, выполненных электродуговой сваркой стандартизованы. По взаимному расположению частей сварного соединения последние можно разделить на 5 основных типов: стыковое, угловое, тавровое, нахлёсточное и торцовое.

Металл, затвердевший после расплавления и соединяющий сваренные детали соединения, называют сварочным швом. Формирование сварочного шва сопровождается частичным оплавлением поверхностей деталей, участвующих в образовании сварного соединения. Поверхности свариваемых деталей, подвергающиеся частичному оплавлению при формировании сварчного шва и участвующие в образовании соединения, называются свариваемыми кромками.

По аналогии с заклёпочными швами сварные швы по функциональному назначению делят на прочные, от которых не требуется обеспечение герметичности, плотные, главное требование к которым герметичность, и прочноплотные, у которых требование прочности сочетается с требованием герметичности разделяемых пространств.

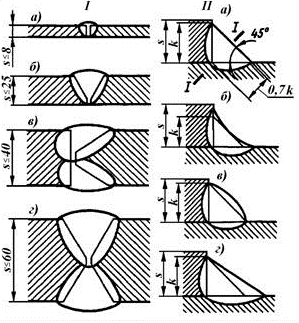

По форме поперечного сечения сварные швы делятся на стыковые (рис. 35, I) и угловые (рис. 35, II). Кроме того, поперечное сечение шва зависит от формы подготовки кромок под сварку. Так, например, в стыковых соединениях применяются швы с отбортовкой кромок, без скоса кромок (рис. 35, Iа), с V -образной разделкой кромок (рис. 35, Iб) с K -образной разделкой кромок (рис. 35, Iв) X -образной разделкой кромок (рис. 35, Iг). Швы с разделкой кромок применяются и в других видах соединений. Форма разделки кромок зависит от толщины свариваемого металла, от вида сварки (ручная или автоматическая), от способа защиты расплавленного металла от окисления (сварка под слоем флюса, сварка в среде защитных газов и т.п.) и некоторых других факторов. Для наиболее распространённых видов сварки (ручная плавящимся электродом, полуавтоматическая и автоматическая под слоем флюса и др.) разделка кромок стандартизована.

Рис. 35. Швы сварочные: I - стыковые II - угловые

Рис. 35. Швы сварочные: I - стыковые II - угловые

|

По форме наружной поверхности швы могут быть плоские (рис. 35, IIа), вогнутые (рис. 35, IIб), выпуклые (рис. 25, IIв). Иногда выпуклые швы необоснованно называют усиленными, а вогнутые – ослабленными. Однако усиление сварочного шва способствует концентрации напряжений в околошовной зоне металла, что отрицательно сказывается на работоспособности соединения при переменных нагрузках, а вогнутость уменьшает рабочее сечение шва, увеличивая тем самым напряжения в нём.

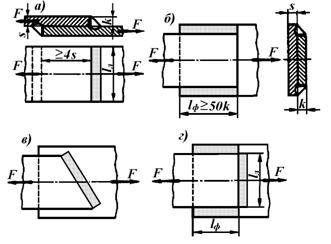

Рис. 36. Расположение сварочных швов по отношению к действующей нагрузке.

Рис. 36. Расположение сварочных швов по отношению к действующей нагрузке.

|

По расположению швов относительно действующей нагрузки сварные швы разделяют на: лобовые (рис. 36, а), продольная ось которых перпендикулярна действующим усилиям, фланговые (рис. 36, б) или боковые, продольная ось которых по направлению совпадает с направлением действующих усилий, и косые (рис. 36, в), продольная ось которых направлена под некоторым углом к направлению действующей нагрузки. Швы, участки которых имеют различное направление по отношению к действующим усилиям, называют комбинированными (рис. 36, г).

Для сварных конструкций наиболее существенным является различие швов по условиям работы. По этому признаку все швы можно разделить на рабочие, предназначенные для восприятия основных нагрузок, и соединительные или связующие, назначением которых является только скрепление отдельных элементов конструкции в единое целое.

Известны и некоторые другие признаки деления сварочных швов, не представленные в данной лекции.

Критерием работоспособности большинства сварных соединений можно считать прочность шва и околошовной зоны при действующих в соединении нагрузках, которые могут иметь самый различный характер.

6.3. Паяные соединения

Паяные соединения - это соединения, образованные за счет химического или физического (адгезия, растворение, образование эвтектик) взаимодействия расплавляемого материала - припоя с соединяемыми кромками деталей.

Применение расплавляемого припоя обусловливает нагревание соединяемых деталей. Тем не менее, существенным отличием пайки является отсутствие оплавления соединяемых поверхностей.

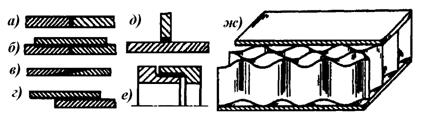

Рис. 37. Некоторые типы паяных соединений: а) встык; б) встык с накладкой; в) в косой стык; г) внахлёстку; д) втавр; е) телескопическое; ж) сотовая конструкция.

Рис. 37. Некоторые типы паяных соединений: а) встык; б) встык с накладкой; в) в косой стык; г) внахлёстку; д) втавр; е) телескопическое; ж) сотовая конструкция.

|

Паяные соединения широко применяются в транспортном машиностроении (паяные радиаторы охлаждающих систем), в приборостроении и электронике (монтаж печатных плат и навесных элементов), а также в некоторых других отраслях производства. Некоторые типы паяных соединений представлены на рис. 37.

Достоинства паяных соединений:

1. возможность соединения разнородных материалов;

2. возможность соединения тонкостенных деталей;

3. возможность получения соединения в труднодоступных местах;

4. коррозионная стойкость;

5. малая концентрация напряжений вследствие пластичности припоя;

6. герметичность паяного шва.

Недостатки паяных соединений:

1. пониженная прочность шва в сравнении с основным металлом;

2. требования высокой точности обработки поверхностей, сборки и фиксации деталей под пайку.

В качестве припоев для пайки соединений чаще всего применяются различные металлы и некоторые сплавы, температура плавления которых существенно ниже, температуры плавления материала соединяемых деталей.

6.4. Клеевые соединения

Клеевые соединения образуются посредством адгезионных сил, возникающих при затвердевании или полимеризации клеевого слоя, наносимого на соединяемые поверхности.

Отличие клеевого соединения от паяного заключается в том, что клеи не являются металлами, в то время как припои – это либо металлы, либо их сплавы. В зависимости от состава и свойств клеев их полемирезация может происходить как при комнатной температуре, так и при нагревании.

Все клеи можно разделить на конструкционные - такие которые способны выдерживать после затвердевания нагрузку на отрыв и сдвиг, и неконструкционные - соединения с применением которых не способны длительное время выдерживать нагрузки.

К конструкционным можно отнести клеи БФ, эпоксидные, циакрин и др. К неконструкционным - клей 88Н, иногда резиновый и др.

Большинство клеев требует выдержки клеевого соединения под нагрузкой до образования схватывания и последующей досушки в свободном состоянии. Некоторые клеи требуют нагрева для выпаривания растворителя и последующей полимеризации. Клеевые соединения часто применяют в качестве контровочных для резьбовых соединений. Как правило, клеевые соединения лучше работают на сдвиг, чем на отрыв.

Расчет паянных и клеевых соединений ведется на сдвиг или на отрыв - в зависимости от их конструкции.

В заключение следует отметить, что перечень неподвижных соединений, используемых в промышленности, далеко не ограничивается представленными в настоящей лекции. Кроме того, техническая мысль не стоит на месте, а, следовательно, постоянно появляются новые методы соединения деталей, а значит, и новые виды соединений.

Кроме неподвижных соединений, которые не подлежат разборке, существует большой класс разъёмных соединений. Последние и будут рассмотрены в последующих лекциях.

2014-02-24

2014-02-24 1986

1986