Шпоночные соединения – это разборные подвижные или неподвижные соединения двух деталей, с применением специальных закладных деталей шпонок.

Шпоночное соединение применяется, как правило, для подвижного или неподвижного соединения двух деталей (вала и ступицы) с целью предотвращения их относительного проворота при передаче крутящего момента. Иногда шпоночное соединение применяется для предотвращения относительного сдвига соединяемых плоских деталей, например, при защите стягивающих болтов от воздействия перерезывающей нагрузки. Плоские соединения в данной лекции не рассматриваются, поэтому в дальнейшем под понятием шпоночное соединение имеются в виду только соединения типа вал-ступица.

Классификация шпоночных соединений:

1) по степени подвижности:

1.1) подвижное:

1.1.1) с направляющей шпонкой;

1.1.2) со скользящей шпонкой;

2.2) неподвижное;

2) по усилиям, действующим в соединении:

2.1) напряжённые, такие, в которых напряжения создаются при сборке и существуют независимо от наличия рабочей нагрузки, все напряжённые соединения являются неподвижными;

2.2) ненапряжённые, в которых напряжения возникают только при воздействии рабочей нагрузки;

3) по виду применяемых шпонок:

3.1) с призматической шпонкой, могут быть либо неподвижными, либо подвижными, скользящая и направляющая шпонки в подвижном соединении являются призматическими;

3.2) с сегментной шпонкой;

3.3) с цилиндрической шпонкой;

3.4) с клиновой шпонкой, соединение напряжённое;

3.5) с тангенциальной шпонкой, соединение напряжённое;

Достоинства шпоночных соединений:

1. простота и надёжность конструкции;

2. лёгкость сборки и разборки;

3. простота изготовления и низкая стоимость.

Недостатки шпоночных соединений:

1. ослабление сечений вала и ступицы шпоночным пазом;

2. высокая концентрация напряжений в углах шпоночного паза;

3. для большинства соединений децентровка (смещение оси ступицы относительно оси вала) на половину диаметрального зазора.

Для закладки шпонок соединяемые детали, вал и ступица должны иметь шпоночные канавки. Шпоночные канавки выполняются: на валу под сегментную шпонку дисковой шпоночной фрезой, под остальные виды шпонок, кроме цилиндрической, либо дисковой, либо концевой (торцовой, пальцевой) шпоночными фрезами; паз в ступице выполняется либо протягиванием (инструмент – шпоночная протяжка, точность и качество изготовления паза высокие) либо долблением (точность на 1…2 квалитета ниже, чем при протягивании). Поэтому протягивание применяют в массовом и крупносерийном производстве, долбление – в индивидуальном, поскольку оно не требует специализированного инструмента (протяжки).

Шпонки в своём большинстве изготавливаются из качественных среднеуглеродистых сталей 45, 50, 55. С целью повышения прочности шпонок заготовки для их изготовления подвергаются улучшающей термической обработке. Однако твердость поверхности шпонок должна быть ниже таковой для соединяемых деталей.

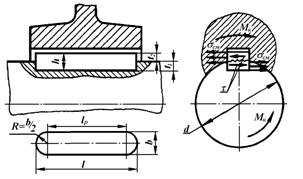

Рис. 37. Неподвижное соединение призматической шпонкой.

Рис. 37. Неподвижное соединение призматической шпонкой.

|

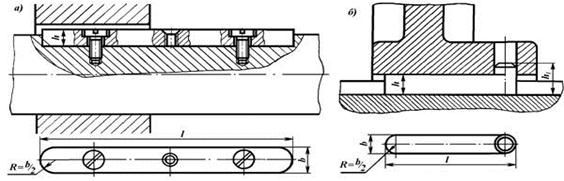

Рис. 38. Подвижные соединения призматической шпонкой: а) направляющая шпонка; б) скользящая шпонка.

Рис. 38. Подвижные соединения призматической шпонкой: а) направляющая шпонка; б) скользящая шпонка.

|

В производстве машин наиболее широкое применение находят призматические шпонки. Призматические шпонки применяются трёх видов: закладные (рис. 37), направляющие (рис. 38, а) и скользящие (рис. 38, б). По форме исполнения торцов призматические шпонки бывают с двумя закруглёнными торцами (рис. 37, 38), с одним закруглённым и другим прямым торцами и с двумя прямыми торцами.

Закладные шпонки применяются в неподвижных соединениях (ступица неподвижна относительно вала; рис. 37), направляющие и скользящие шпонки – в подвижных. Направляющая шпонка (рис. 38, а) крепится в пазу вала, а вращающаяся вместе с валом и имеющая возможность скольжения вдоль его продольной оси ступица при движении скользит стенками своего паза по закреплённой на валу шпонке. Скользящая шпонка (рис. 38, б) закрепляется неподвижно в пазу ступицы и при движении последней скользит в пазу вала.

Поперечные размеры призматических шпонок стандартизованы для различных диаметров валов.

Одним из главных недостатков призматических шпонок является необходимость их индивидуальной подгонки к размерам пазов вала и ступицы, то есть трудность обеспечения взаимозаменяемости, что ограничивает их применение в крупносерийном производстве.

В качестве другого недостатка следует назвать способность призматической шпонки к опрокидыванию в процессе износа и смятия боковых рабочих поверхностей, так как силы, действующие на шпонку, образуют моментную пару, а по высоте шпонки в пазу всегда имеется некоторый зазор.

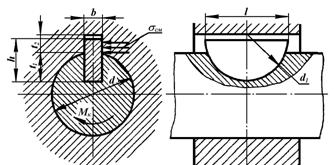

Рис. 39. Соединение сегментной шпонкой

Рис. 39. Соединение сегментной шпонкой

|

От последнего недостатка свободны сегментные шпонки, поскольку они существенно глубже сидят в пазу вала (рис. 39). Такое заглубление сегментной шпонки и её форма в виде сегмента прямого кругового цилиндра позволяет устанавливать шпонку в паз вала без натяга, что, в свою очередь, облегчает сборку соединения и обеспечивает выполнение условий взаимозаменяемости, то есть позволяет использовать шпонку без предварительной подгонки.

Недостатком сегментных шпонок является более сильное в сравнении с призматическими ослабление сечения вала. Поэтому сегментные шпонки применяются, как правило, на малонагруженных изгибающими моментами участках валов. Такими участками чаще всего являются концевые участки валов.

Сегментные шпонки так же, как и призматические, стандартизованы, причём в обоих случаях стандарт составлен так, что прочность шпонки на срез по границе прилегания вала и ступицы всегда выше прочности боковых поверхностей шпонок по напряжениям смятия.

.

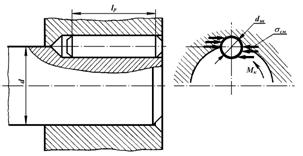

Рис. 40. Соединение цилиндрической шпонкой.

Рис. 40. Соединение цилиндрической шпонкой.

|

Цилиндрические шпонки по условиям изготовления и сборки соединения применяют на концевых участках валов (рис. 40). Шпонку в этом случае устанавливают с некоторым натягом. Гнездо под установку цилиндрической шпонки засверливают и развёртывают в соединяемых деталях совместно. Такая технология изготовления соединения требует, чтобы материалы вала и ступицы не сильно отличались по показателям прочности и твёрдости, с одной стороны, а с другой неудобна к применению в массовом производстве, поскольку не обеспечивает условий взаимозаменяемости. По этой причине в массовом производстве цилиндрические шпонки почти не применяются.

Тангенциальные и клиновые шпонки применяются в напряжённых соединениях. Как тангенциальные, так и клиновые шпонки стандартизованы.

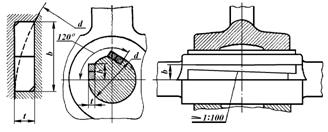

Рис. 41. Соединение тангенциальной шпонкой.

Рис. 41. Соединение тангенциальной шпонкой.

|

Тангенциальная шпонка (рис. 41) состоит из двух деталей, каждая из которых выполнена в форме призматического клина с прямоугольным поперечным сечением. Уклон клина обычно составляет 1:100. Тангенциальные шпонки устанавливаются парами с углом между опорными поверхностями шпонок на валу 120…180°.

Достоинства тангенциальных шпонок:

1. материал тангенциальной шпонки работает на сжатие;

2. более благоприятная форма шпоночного паза в отношении концентрации напряжений.

Недостатком тангенциальной шпонки можно считать её конструктивную сложность.

Тангенциальные шпонки наиболее широко применяются в тяжёлом машиностроении, для крупных валов, нагруженных переменными нагрузками (силами и моментами) большой интенсивности.

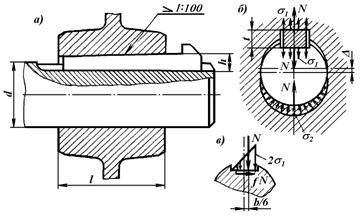

Клиновые шпонки (рис. 42) передают момент посредством сил трения, возникающих при взаимодействии шпонки с поверхностями паза вала и паза ступицы, перпендикулярными радиусу (дном шпоночных пазов вала и ступицы). Уклон клина клиновых шпонок так же, как и у тангенциальных, составляет 1:100. При сборке соединения клиновая шпонка под нагрузкой, иногда ударами, загоняется в шпоночный паз, создавая в соединении предварительный натяг.

Рис. 42. Соединение клиновой шпонкой: а) продольный разрез; б) напряжённое состояние после сборки; в) усилия в шпоночном пазе вала в процессе работы.

Рис. 42. Соединение клиновой шпонкой: а) продольный разрез; б) напряжённое состояние после сборки; в) усилия в шпоночном пазе вала в процессе работы.

|

Преимущества клиновых шпонок:

1. не требуется дополнительных деталей, удерживающих ступицу от осевого перемещения;

2. соединение с клиновой шпонкой может выдерживать и небольшую (относительно крутящего момента) осевую нагрузку;

3. хорошо работают при действии переменных нагрузок.

Недостатки клиновых шпонок:

1. сильная децентровка ступицы относительно геометрической оси вала;

2. при малой длине ступицы возможен её значительный перекос и осевое биение обода закрепляемой детали (шкива, звёздочки, зубчатого колеса);

3. затруднена разборка при ремонте.

2014-02-24

2014-02-24 8098

8098