Рис. 5. Примеры сварных конструкций

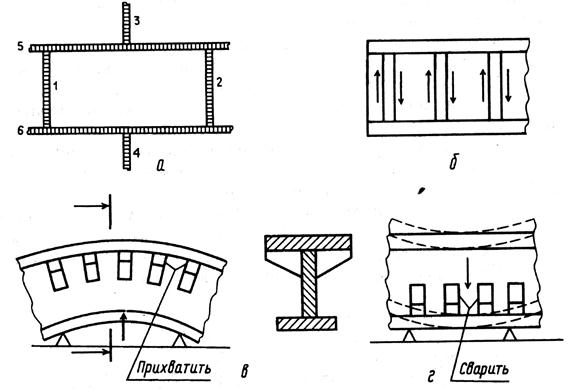

Чтобы исключить коробление конструкции, выбирают рациональную последовательность выполнения сварных швов, оптимальные режимы процесса и качественные электроды. При взаимноперпендикулярных сварных швах сначала проваривают все параллельные швы, а затем перпендикулярные. На рис. 6, а цифрами показана последовательность выполнения сварных швов. Так как поперечная усадка шва в конце большем, чем в начале, то ребра следует приваривать маятниковым наложением шва (рис. 6, б). Если известно направление поводки, то свариваемые детали перед сваркой изгибают в обратном направлении (рис. 6, в, г). Возникшие остаточные направления после сварки необходимо снять отжигом, особенно если сварная конструкция после сварки подвергается механической обработке.

Рис. 6. Варианты рационального выполнения сварных швов

Сборочные работы перед сваркой предусматривают правильное положение соединяемых деталей и их временное скрепление. Правильность соединения обеспечивают выверкой или установкой деталей в приспособления.

Технологические особенности сварки обеспечивают возможность ведения этого процесса на поточных линиях механической обработки и сборки.

При выполнении сборочно-сварочных работ в мелкосерийном производстве широко применяют механизированные универсально-сборные приспособления, в крупносерийном и массовом производствах - полуавтоматические и автоматические сварочные установки.

Качество сварных швов контролируют визуально (наружный осмотр), методом дефектоскопии, ультразвуком.

Пайка является процессом соединения деталей, при котором в зазор между ними вводится расплавленный припой, смачивающий поверхности и скрепляющий их после охлаждения и отверждения. При этом происходит процесс взаимного растворения металлов деталей и припоя, в результате чего образуется сплав более прочный, чем припой.

Различают пайку твердыми и мягкими припоями. Твердые припои (медные, медно-цинковые) имеют температуру плавления выше 550 °С и предел прочности до 500 МПа. У мягких припоев температура плавления ниже 400 °С и предел прочности до 100 МПа.

Припои наносят в расплавленном состоянии паяльником или в виде колец, фольговых прокладок, дроби, паст вместе с флюсом. Расплавление припоя происходит при нагреве вместе с деталями.

Кроме припоя при пайке применяют флюсы для защиты места спая от окисления при нагреве собираемых деталей и лучшей смачиваемости места спая. В качестве флюсов для твердых припоев применяют буру, плавиковый шпат и их смеси с солями щелочных металлов, для мягких припоев - канифоль, нашатырь, хлористый цинк и фосфорную кислоту.

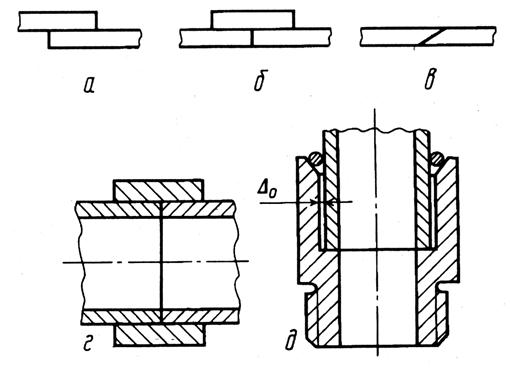

Поверхности соединяемых деталей тщательно обезжиривают и очищают от окислов и посторонних частиц. Для повышения прочности соединения необходимо обеспечивать большую поверхность прилегания. Применяют соединения внахлестку или вскос, создают расточки, вводят дополнительные детали (рис. 7).

Рис. 7. Виды соединений при пайке:

а, б – внахлестку; в – вскос; г – с применением соединительных деталей;

д – с дополнительной расточкой

С увеличением зазора в стыке прочность соединения снижается. При пайке стали твердыми припоями рекомендуется зазор в пределах 0,03…0,05 мм, мягкими припоями зазор – 0,05…0,2 мм. При пайке медных сплавов зазор принимают в пределах 0,08…0,35 мм.

Для обеспечения указанных зазоров необходимы точная механическая обработка сопрягаемых поверхностей и учет тепловых деформаций деталей при их нагреве.

В единичном и мелкосерийном производствах местный нагрев производят паяльником или газовой горелкой. В серийном и массовом производствах сборочные единицы греют в ваннах и газовых печах, а также широко применяют электронагрев и нагрев токами высокой частоты.

Элементы собранного узла перед пайкой скрепляют в специальных приспособлениях.

Склеивание – один из способов получения неразъемных соединений деталей по цилиндрическим и плоским поверхностям. К основным характеристикам клеевых соединений относят: предел прочности при сдвиге, равномерном и неравномерном отрыве; предел выносливости при сдвиге, изгибе и длительную прочность при постоянной статической нагрузке; стойкость к нагреву, охлаждению, воздействию влаги и различных сред (масел, топлива и т.п.).

К преимуществам клеевых соединений следует отнести: возможность соединения разнородных материалов; равномерность распределения напряжений в соединении (повышается сопротивление вибрациям); уменьшение объема механической обработки (отпадает надобность сверления отверстий для крепежа); герметичность и коррозионную стойкость соединения; в ряде случаев уменьшение массы и себестоимости изготовления изделия.

Недостатками клеевых соединений являются: низкая прочность на отрыв; «старение» некоторых клеев с течением времени, меньшая долговечность по сравнению со сварными и клепаными соединениями, длительный срок полимеризации (у ряда клеев) и незначительная тепловая стойкость.

Существует большое разнообразие марок клеев. Их делят на две группы: конструкционные (жесткие) и неконструкционные (эластичные). Конструкционные клеи обеспечивают высокую прочность (на сдвиг до 50…55 МПа, на отдир до 2,5…2,7 МПа). Неконструкционные клеи менее прочны (на сдвиг до 5 МПа, на отдир до 0,7 МПа), но более дешевы. Кроме того, клеи подразделяют на жидкие, пастообразные, пленочные и порошкообразные.

Для правильного выбора клея при проектировании определенного изделия необходимо учитывать условия эксплуатации клеевого соединения, физико-механические и технологические свойства клея.

Большое значение для обеспечения прочности имеет толщина клеевой прослойки, причем увеличение слоя клея снижает прочность соединения. Оптимальные толщины лежат в пределах 0,10…0,15 мм. Не менее важна равномерность толщины клеевого слоя, обусловленная точностью взаимного расположения сопрягаемых поверхностей.

Качество клеевого соединения зависит также от подготовки поверхностей деталей под склеивание. Оптимальные физико-механические свойства поверхностей обеспечивают различными способами физико-механической (дробеструйная, ультразвуковая, газопламенная) и химической (обезжиривание, травление, фосфотирование) обработки. Клей в зависимости от его консистенции наносят кистью, пульверизатором, шпателем, роликом или шприцем.

Эффективным средством повышения жесткости (в 1,4…2 раза) и прочности стыков (в 2…3 раза) является применение клеерезьбовых соединений. Хорошие результаты по прочности дает применение клеесварных и клеезаклепочных соединений.

2014-02-24

2014-02-24 1561

1561