Резьбовые соединения в конструкциях машин составляют 15…25 % от общего числа соединений, поскольку они отличаются простотой, надежностью, а также возможностью разборки и повторной сборки без замены деталей. Трудоемкость сборки резьбовых соединений (болтовых, винтовых, шпилечных, рис. 8) составляет 25…35 % от общей трудоемкости сборочных работ. Процесс сборки резьбовых соединений состоит из следующих этапов: соединение (наживление) резьбовых деталей на 2…3 нитки; их свинчивание; затяжка и стопорение для предохранения от самоотвинчивания.

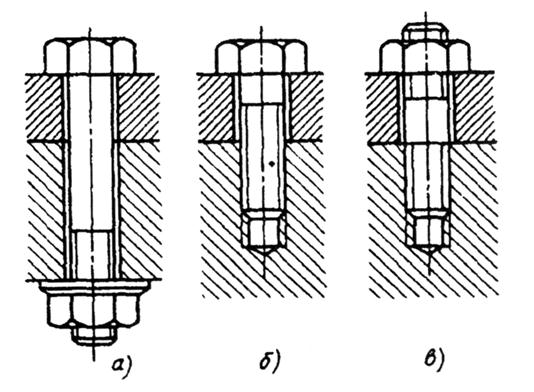

Рис. 8. Основные типы резьбовых крепежных деталей:

а – болт; б – винт; в – резьбовая шпилька

Стопорение резьбовых соединений необходимо, если они воспринимают переменные и ударные нагрузки или подвержены действию вибраций. Последние уменьшают трение и ухудшают условие самоторможения в резьбе.

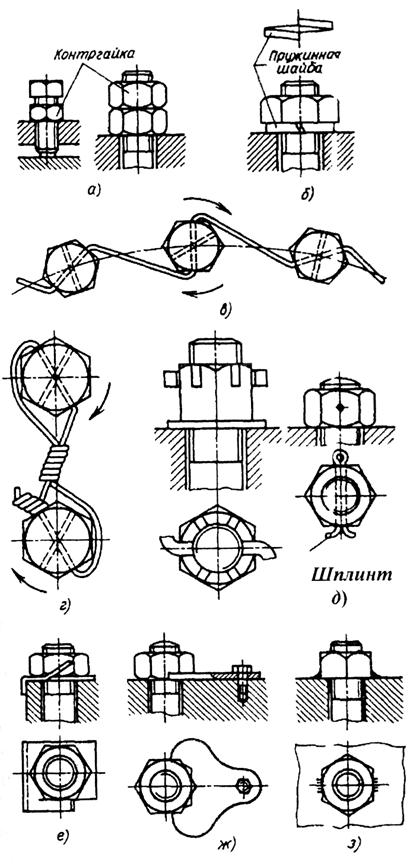

Применяют три основных способа стопорения:

1) повышают трение в резьбе путем постановки контргайки, пружинной шайбы и использования резьбовых пар с натягом в резьбе (рис. 9, а, б);

2) жестко соединяют гайку со стержнем болта (шпильки) с помощью шплинтов или соединяют группу винтов проволочной обвязкой (рис. 9, в, г, д);

3) гайку (головку винта) жестко соединяют с деталью, применяя специальные шайбы, планки, накернивание или точечную сварку (рис. 9, е, ж, з).

Резьбовые соединения, расположенные внутри механизмов, стопорят только вторым и третьим способами.

Расположение крепежных деталей должно быть удобным для применения высокопроизводительных и механизированных сборочных инструментов, а расстояния между осями крепежных деталей не должны быть малыми, так как это затрудняет использование многошпиндельных винто- и гайкозавертывающих устройств. Размеры крепежных деталей должны быть по возможности унифицированы. Следует избегать расположения крепежных деталей в труднодоступных и неудобных местах.

Сборка деталей винтами наиболее простая. В единичном и мелкосерийном производствах наживление винтов выполняется вручную, а последующее завинчивание и затяжку – гаечными или торцовыми ключами и отвертками. В крупносерийном и массовом производствах эти этапы сборки выполняются средствами механизации и автоматизации (одно- и многошпиндельными переносными гайковертами и специальными винтозавертывающими стационарными станками с подачей винтов из бункерных устройств).

Более сложна сборка болтовых соединений, она включает вставку болтов и придерживание их от проворачивания, надевание шайб, наживление, навертывание и затяжку гаек с использованием тех же средств производства, как и в предыдущем случае.

При сборке соединений с резьбовыми шпильками процесс еще более усложняется. Сначала в одну из деталей ввертывают с натягом резьбовые шпильки, затем на них надевают сопряженную деталь, на выступающие концы шпилек надевают шайбы, навинчивают и затягивают гайки.

Натяг при ввертывании шпилек обеспечивают следующими способами: натяг по резьбе (наиболее распространен), плотная посадка на сбег резьбы шпильки, упор буртом шпильки в плоскость разъема деталей, упор в дно резьбового отверстия, посадка резьбы шпильки на клей, завинчивание шпильки в гладкое отверстие (только для алюминиевых и магниевых сплавов), затяжка шпильки со спиральной проволочной вставкой.

2014-02-24

2014-02-24 2816

2816