Рис. 3.15

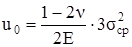

Чтобы найти u0, в формулу (3.33) подставим σ1 = σ2 = σ3 = σср и получим:

. (3.35)

. (3.35)

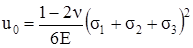

Подставив в (3.35) значение σср = (σ1 + σ2 + σ3)/3, получим окончательное выражение для удельной потенциальной энергии изменения объёма

. (3.36)

. (3.36)

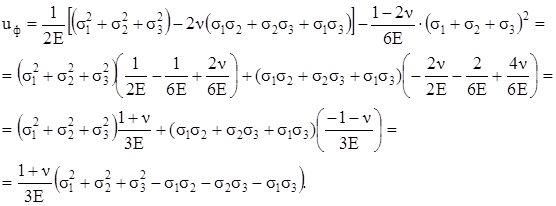

Удельную потенциальную энергию формоизменения найдём простым вычитанием:

uф = u – u0.

Необходимо из (3.33) вычесть (3.36):

(3.37)

(3.37)

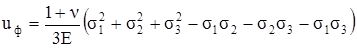

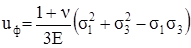

Итак, удельная потенциальная энергия формоизменения определяется по формуле

. (3.38)

. (3.38)

Из (3.38) легко получить выражения для uф при плоском напряжённом состоянии (σ2 = 0)

. (3.39)

. (3.39)

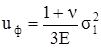

и при линейном напряжённом состоянии (σ2 = σ3 = 0)

. (3.40)

. (3.40)

3.7.1. Задачи теорий прочности

Важнейшей задачей инженерного расчёта является оценка прочности детали по известному напряжённому состоянию, т.е. по известным главным напряжениям в точках тела.

Материал детали может находиться в различных состояниях. При малых внешних нагрузках материал находится в упругом состоянии. При увеличении внешних сил с определённого момента появляются заметные остаточные деформации и, следовательно, материал переходит в пластическое состояние. При дальнейшем увеличении внешних сил появляются трещины и наступает состояние разрушения. Механическое состояние зависит в первую очередь от напряжённого состояния, а также от ряда других факторов – температуры, времени нагружения и прочих второстепенных факторов.

Предельным (опасным) считается такое напряжённое состояние, при котором происходит качественное изменение свойств материала: переход из упругого состояния в пластическое или переход из упругого в состояние разрушения. Опасные напряжения находятся экспериментально - в процессе лабораторных испытаний материала. Наиболее просто задача определения опасных напряжений решается при стандартных испытаниях на растяжение или сжатие: для пластичного материала это предел текучести σ0 = σт, для хрупкого – предел прочности σ0 = σпч. Образцы при этом находятся в линейном напряжённом состоянии (см. п. 2.6.1 и 2.6.2). Не намного сложнее определить опасные напряжения в частном случае плоского напряжённого состояния – при чистом сдвиге. Чистый сдвиг – это такое напряжённое состояние, при котором по некоторым взаимно перпендикулярным площадкам действуют только касательные напряжения. При испытании на кручение тонкостенной трубы нетрудно установить величины опасных напряжений по характерным точкам диаграммы.

Если следовать по указанному пути, то для каждого напряжённого состояния, определяемого тремя величинами главных напряжений, и для каждого материала необходимо иметь соответствующие диаграммы испытаний с числовыми характеристиками предельных точек. Однако такой путь является абсолютно неприемлемым в силу неисчерпаемости типов напряжённых состояний, а также в связи с техническими трудностями постановки соответствующих испытаний.

Поэтому необходимо создать такую методику расчёта, которая позволяла бы оценить степень опасности любого сложного напряжённого состояния, основываясь на результатах опытов при простом растяжении или сжатии. Эта задача решается с помощью так называемых теорий прочности (точнее, теорий предельных напряжённых состояний).

Для этого вводят гипотезу о преимущественном влиянии на прочность того или иного фактора – критерий прочности. Считают, что наступление предельного состояния при объёмном напряжённом состоянии произойдёт тогда, когда величина критерия прочности достигнет предельного значения. Предельное же значение этого критерия, "ответственного" за наступление опасного состояния, находят на основании простых стандартных опытов на растяжение – сжатие (кручение).

Таким образом, введение критерия прочности позволяет сопоставить данное сложное напряжённое состояние (плоское или объёмное) с простым линейным, и установить при этом такое расчётное (эквивалентное) напряжение, которое в обоих случаях даёт одинаковый коэффициент запаса прочности.

3.7.2. Классические теории прочности

Первая (I) теория прочности – теория наибольших нормальных напряжений. Наиболее простая теория прочности, ведущая своё начало от Галилея. Критерием прочности, "ответственным" за наступление опасного состояния является наибольшее из трёх главных напряжений.

Условие нарушения прочности имеет вид

σ1 = σ0+ = σт, σ3 = σ0- = σпч. (3.41)

Если правую часть выражений (3.41) поделить на коэффициент запаса, получим условие прочности:

σIрасч = σ1 ≤ [σ+], σIрасч = |σ3| ≤ [σ-]. (3.42)

Первая теория прочности из трёх главных напряжений учитывает лишь одно- наибольшее, полагая, что два других не влияют на прочность. Это явный недостаток этой теории.

Опытная проверка показывает, что I-я теория прочности не отражает переход материала в пластическое состояние и даёт удовлетворительные результаты лишь для весьма хрупких материалов.

Вторая (II) теория прочности – теория наибольших линейных деформаций. Идею второй теории прочности впервые высказал Мариотт: критерием прочности, "ответственным" за наступление опасного состояния, является наибольшая по абсолютной величине относительная линейная деформация.

Условие разрушения следующее:

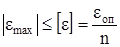

|εmax| = εоп, (3.43)

а условие прочности

. (3.44)

. (3.44)

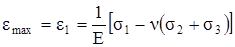

Используя обобщённый закон Гука (3.25), выразим условие прочности (3.44) в напряжениях. Пусть наибольшее относительное удлинение будет ε1. Тогда

. (а)

. (а)

При простом растяжении, приняв в качестве допускаемого напряжения [σ], мы тем самым для наибольшего относительного удлинения допускаем величину

. (б)

. (б)

Подставив (а) и (б) в условие прочности (3.44) и, сократив на E, получим окончательное выражение для условия прочности по II - й теории прочности

σIIрасч = σ1 – ν (σ2 + σ3) ≤ [σ]. (3.45)

В отличие от I-й теории прочности учитываются все три главных напряжения. Однако, опытная проверка указывает на согласующиеся результаты лишь для хрупких материалов.

Третья (III) теория прочности – теория наибольших касательных напряжений. В этой теории, предложенной Кулоном в 1773 году, в качестве фактора, "ответственного" за наступление опасного состояния, принято наибольшее касательное напряжение.

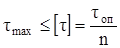

Условия разрушения и прочности имеют вид

τmax = τоп. (3.46)

. (3.47)

. (3.47)

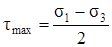

Так как согласно (3.21)

, а

, а  ,

,

то условия разрушения и прочности (3.46) и (3.47) можно выразить через главные напряжения:

σ1 – σ3 = σоп, (3.48)

σIIIрасч = σ1 – σ3 ≤ [σ]. (3.49)

Третья теория прочности хорошо подтверждается опытами для материалов, одинаково работающих на растяжение и сжатие. Она предназначена для прогнозирования предельного состояния в форме течения, т.е. для пластичных материалов. Недостаток третьей теории заключается в том, что она не учитывает среднего по величине главного напряжения σ2, которое, как показывают опыты, оказывает некоторое влияние (хотя во многих случаях и незначительное) на прочность материала. Условие прочности в форме (3.49) нашло широкое применение в инженерной практике.

Четвёртая (IV) теория прочности – энергетическая. В основу этой теории, предложенной Мизесом в 1913 году, положен постулат о том, что причиной наступления предельного состояния в форме течения является удельная потенциальная энергия изменения формы, а не напряжения или деформации. Следовательно, математической моделью энергетической теории является следующее условие

uф = uоп. (3.50)

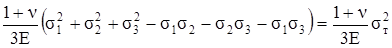

Подставляя в (3.50) значения uф при объёмном напряжённом состоянии по формуле (3.38) и при линейном напряжённом состоянии по формуле (3.40), получим условие наступления предельного состояния

, (3.51)

, (3.51)

где σт – предел текучести.

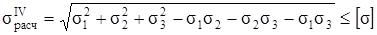

Сокращая на множитель с упругими постоянными и записывая в правой части допускаемое напряжение [σ] = σт/n, получим условие прочности

. (3.52)

. (3.52)

Опыты хорошо подтверждают четвертую теорию для пластичных материалов, одинаково работающих на растяжение и сжатие.

В третьей и в четвёртой теориях прочности нашёл своё отражение экспериментально установленный факт неразрушения изотропного материала в условиях гидростатического сжатия.

Так же, как и третья теория, четвёртая широко применяется в инженерных расчётах. Как правило, третья теория даёт несколько больший запас прочности, т.е. σIIIрасч > σIVрасч.

3.7.3. Понятие о новых теориях прочности

Все рассмотренные выше, так называемые "классические" теории прочности страдают одним существенным недостатком – возможность их применения ограничена узкими рамками. Первая и вторая теории прочности отражают разрушение отрывом и применимы только для хрупких материалов. Третья и четвёртая теории, хорошо отражающие наступление текучести и разрушение путём среза, применимы для пластичных материалов с одинаковой прочностью на растяжение и сжатие.

Следует подчеркнуть, что состояние материала (хрупкое или пластичное) определяется не только его свойствами, но и видом напряжённого состояния, температурой и скоростью нагружения. Пластичные материалы при определённых условиях нагружения и температуре ведут себя как хрупкие (при низкой температуре или при всестороннем равномерном растяжении). В то же время и хрупкие материалы могут вести себя как пластичные. Многие материалы в обычных условиях имеют различную прочность на растяжение и сжатие. Все перечисленные выше обстоятельства являлись стимулом для разработки новых, универсальных теорий прочности.

Теория прочности Мора – это усовершенствование третьей теории прочности, позволяющее распространить её на материалы с различным сопротивлением разрушению при растяжении и сжатии.

Теория прочности Г.С.Писаренко – А.А.Лебедева предлагает критерии прочности в виде инвариантных по отношению к напряжённому состоянию функций касательных напряжений и нормального максимального напряжения.

Теория прочности Ю.И. Ягна предлагает некую математическую модель наступления предельного состояния, которая требует проведения трёх независимых испытаний материала на прочность. Экспериментальная проверка показала, что теория прочности Ягна является наиболее гибкой и достоверной из всех известных теорий статической прочности.

Необходимо однако отметить, что новые теории прочности не нашли широкого применения в расчётной практике. Инженеры довольствуются классическими теориями прочности.

В последние годы необычайно быстрыми темпами развивается новая отрасль науки о прочности – механика разрушения. Её появление и развитие вызвано потребностями техники: начиная с 40-х годов прошлого столетия участились аварии, связанные с внезапным разрушением крупных ответственных сооружений (судов, напорных трубопроводов, сосудов давления, газопроводов и пр.). Разрушались, причём хрупким образом, конструкции из пластичной стали при напряжениях, значительно меньших предела текучести. Оказалось, что причиной разрушения являются дефекты типа мельчайших трещин, которые могут присутствовать на стадии изготовления или появляются и развиваются в процессе эксплуатации. Механика разрушения изучает процессы образования и развития трещин в деформируемом твёрдом теле, определяет напряжённо-деформированное состояние тел с трещинами. Самое главное – механика разрушения разрабатывает критерии предельного равновесия тел с трещинами и на этой основе создаёт методы оценки долговечности элементов конструкций.

Современные методы неразрушающего контроля позволяют обнаруживать трещины и другие дефекты в процессе эксплуатации конструкции. Особенно часто они возникают в сварных швах. Далее необходимо решать важнейший вопрос - что делать: останавливать эксплуатацию для немедленного ремонта, продолжать работу какой-то ограниченный срок или вообще не обращать внимания на дефект, т.к. он не представляет опасности. На все эти вопросы даёт ответ механика разрушения.

Глава 4. ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПЛОСКИХ СЕЧЕНИЙ

Как уже отмечалось в главе 1, основным объектом, изучаемым в сопротивлении материалов, является стержень. Сопротивление стержня различным видам деформации зависит от материала и размеров – очертания и длины оси, формы поперечных сечений. При растяжении прямого бруса геометрической характеристикой поперечного сечения была его площадь (см. главу 2). В настоящей главе рассмотрим основные геометрические характеристики поперечных сечений стержня, определяющие сопротивление различным видам деформаций.

2014-02-24

2014-02-24 4588

4588