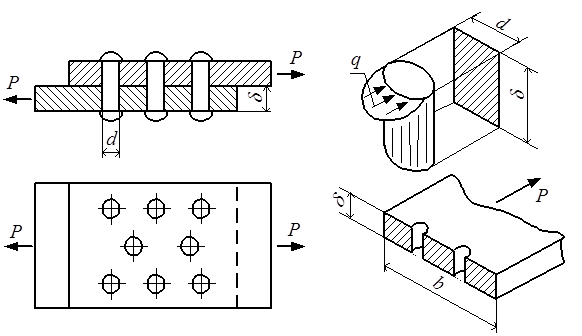

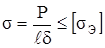

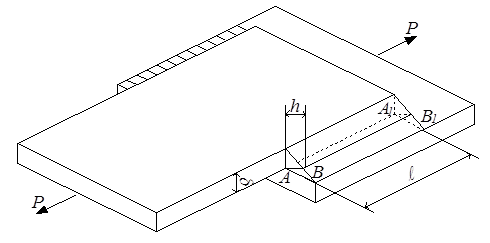

Рис. 6.2

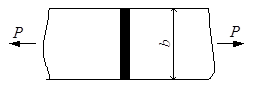

Рис. 6.1

Напряжения и деформации при чистом сдвиге

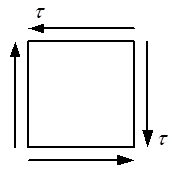

Чистым сдвигом называется такой частный случай плоского напряжённого состояния, при котором на площадках бесконечно малого элемента действуют только касательные напряжения (рис.6.1).

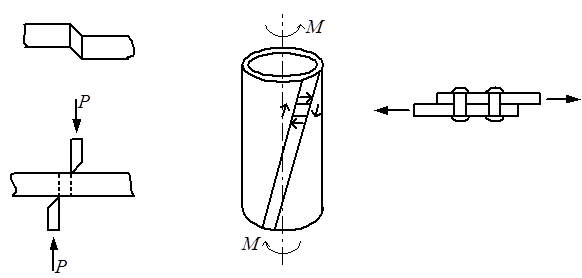

Чистый сдвиг имеет место при работе ряда элементов конструкций. Так, мы встречались с этим напряжённым состоянием, когда рассчитывали на прочность балки при поперечном изгибе, – на нейтральной линии σ = 0 и τ = τmax (см. п.5.8). Кроме того, в условиях чистого сдвига находится материал при резке ножницами (рис.6.2,а), при кручении круглого сплошного или трубчатого стержня (рис.6,2б), в заклёпочных (рис.6.2,в), болтовых и сварных соединениях.

а б в

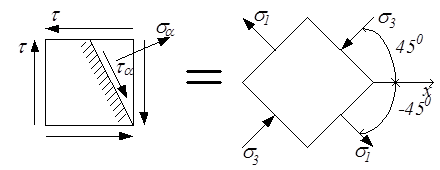

Определим напряжения по наклонным площадкам (рис.6.3). По формулам (3.9) и (3.10) при плоском напряжённом состоянии

σα = σxcos2α + τσysin2α – τxysin 2α,

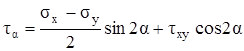

.

.

В нашем случае σx = σy = 0, τxy = τ поэтому получим

σα = – τ sin 2α, (6.1)

τα = τ cos 2α. (6.2)

При α = ± 450 Þ τα = 0 и σα = m τ, т.е. главные напряжения при чистом сдвиге (рис.6.3)

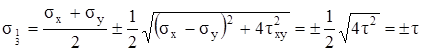

. (6.3)

. (6.3)

Итак, главные напряжения – сжимающее и растягивающее – равны между собой и численно равны экстремальным касательным напряжениям.

Рис.6.3

Тот же самый результат можно получить, используя формулу (3.18) для определения главных напряжений при плоском напряжённом состоянии

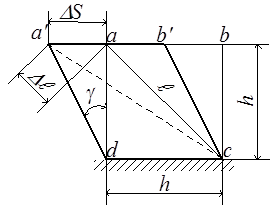

Рассмотрим деформацию элемента abcd (рис.6.4). Закрепляем одну из граней. Квадрат abcd превращается в ромб a¢b¢cd, поскольку по граням элемента нет нормальных напряжений. В то же время диагональ ac, совпадающая с направлением σ1, удлиняется, а диагональ bd – укорачивается.

Рис.6.4

Рис.6.4

| ∆S – абсолютный сдвиг (смещение грани ab); γ – угол сдвига или относительный сдвиг. |

. (6.4)

. (6.4)

ac = ℓ – длина диагонали,  , ∆ℓ – абсолютное удлинение диагонали,

, ∆ℓ – абсолютное удлинение диагонали,

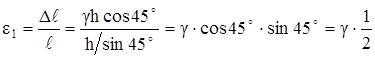

∆ℓ = a′a ∙ cos 450 = ∆S ∙ cos 450 = γh ∙ cos 450. Относительное удлинение диагонали есть не что иное, как главное удлинение ε1 при плоском напряжённом состоянии, поскольку главное напряжение σ1 действует в направлении диагонали ac.

.

.

Итак, при чистом сдвиге

. (6.5)

. (6.5)

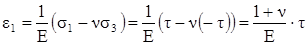

Теперь выразим ε1 через σ, воспользовавшись обобщённым законом Гука для плоского напряжённого состояния (3.26)

. (6.6)

. (6.6)

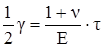

Приравняем правые части формул (6.5) и (6.6)

,

,  .

.

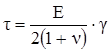

Множитель перед γ является коэффициентом пропорциональности между касательным напряжением и соответствием ему углом сдвига, и называется модулем сдвига или модулем касательной упругости:

. (6.7)

. (6.7)

Для стали G = 8 ∙103 кН/см2 или G = 8 ∙ 104 МПа.

Модуль сдвига – это третья упругая постоянная изотропного упругого материала, выражающаяся через первые две (модуль нормальной упругости Е и коэффициент Пуассона ν) формулой (6.7).

Таким образом, закон Гука при сдвиге имеет вид

τ = Gγ. (6.8)

В аналогичной форме записывается этот фундаментальный закон и при линейном напряжённом состоянии – σ = Eε (см. формулу (2.9)), и при объёмном напряжённом состоянии: σcp = Kθ (см. формулу (3.36)).

Для проверки прочности детали, испытывающей деформацию чистого сдвига, необходимо использовать теории прочности (см.п.3.7). Касательные напряжения на гранях элемента равны τ, допускаемое напряжение при растяжении – [σ]. Как указывалось выше, главные напряжения при чистом сдвиге σ1 = τ, σ2 = 0, σ3 = – τ.

Составим условие прочности по четырём классическим теориям прочности:

а) по первой теории – теории наибольших нормальных напряжений в соответствии с формулой (3.41)

σIрасч = σ1 ≤ [σ].

Подставляем значение σ1 и получаем:

τ = [σ], (6.9)

Правая часть формулы (6.9) представляет собой допускаемое напряжение при чистом сдвиге; то есть по первой теории прочности

[τ]I ≤ [σ]; (6.10)

б) по второй теории – наибольших линейных деформаций в соответствии с формулой (3.44)

σIIрасч = σ1 – ν (σ2 + σ3) ≤ [σ],

или τ – ν (0 – τ) ≤ [σ],

откуда

. (6.11)

. (6.11)

Для металлов ν = 0,25 – 0,42. Следовательно, по второй теории прочности

[τ]II = (0,7 – 0,8)[σ]; (6.12)

в) по третьей теории – теории наибольших касательных напряжений в соответствии с формулой (3.48)

σIIIрасч = σ1 – σ3 ≤ [σ]

или τ – (– τ) ≤ [σ],

откуда

. (6.13)

. (6.13)

т.е. допускаемое напряжение при сдвиге по третьей теории прочности

[τ]III = 0,5[σ]; (6.14)

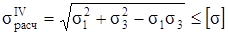

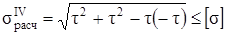

г) по четвёртой теории – энергетической в соответствии с формулой (3.50)

,

,

или  ,

,

откуда

. (6.15)

. (6.15)

Следовательно, допускаемое напряжение при сдвиге по четвёртой теории прочности

[τ]IV = 0,58[σ]. (6.16)

Отметим, что чистый сдвиг – это тот случай плоского напряжённого состояния, который легко осуществить в лабораторном эксперименте – достаточно испытать на кручение тонкостенную трубу. Опыты показали, что для пластичной и обычной конструкционной стали предел текучести при сдвиге составляет примерно 60% от предела текучести при растяжении

τт = 0,6σт.

Таким образом, для пластичных материалов наиболее подходят формулы (6.16) и (6.14), полученные на основании четвёртой и третьей теорий прочности.

6.3. Расчёт заклёпочных и сварных соединений

Полученные выше величины допускаемых напряжений применяют при расчётах на прочность деталей, испытывающих деформацию среза (заклёпок, болтов, шпонок, некоторых сварных соединений).

Рассмотрим заклёпочные соединения. Если в XIX веке единственным способом изготовления металлоконструкций (мостов, ферм и перекрытий зданий, котлов, трубопроводов, корпусов судов и прочих) был способ соединения деталей с помощью заклёпок, то в настоящее время заклёпки повсеместно вытеснены сваркой. Сварные соединения экономичнее и технологичнее заклёпочных. В то же время заклёпочные обладают одним весьма существенным достоинством – они надёжнее сварных. Заклёпочные соединения никогда не разрушаются внезапно, поэтому периодический контроль позволяет обнаружить плохие заклёпки и вовремя заменить их. Существует целая отрасль современной техники, в которой применяются только заклёпочные соединения – это авиация. В железнодорожных мостах, испытывающих большие динамические нагрузки, сварка не применяется – детали соединяются на заклёпках или на болтах.

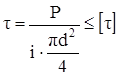

Рис.6.5

При расчёте заклёпочного соединения (рис.6.5,а) считают, что усилия между заклёпками распределены равномерно. Условие прочности на срез:

, (6.17)

, (6.17)

где i – число заклёпок, в нашем примере i=8.

Нагрузка, приложенная к каждой заклёпке, помимо среза, вызывает смятие контактирующих поверхностей. Смятие – это пластическая деформация по поверхности контакта. Расчёт на смятие так же, как и расчёт на срез, проводят приближённо, поскольку закон распределения давления по поверхности контакта точно не известен. Если принять криволинейный закон распределения (рис.6.5,б), то максимальное напряжение смятия на цилиндрической поверхности будет

,

,

где Fсм – площадь проекции поверхности контакта на диаметральную плоскость:

Fсм = d ∙ δ.

Условие прочности на смятие имеет следующий вид:

. (6.18)

. (6.18)

Допускаемое напряжение на смятие устанавливают опытным путём; обычно его можно принять равным [σсм] = (2 – 2,5)[σ-].

Учитывая, что заклёпки ослабляют листы, последние проверяют на растяжение в наиболее ослабленном сечении (рис.6.5,в):

, (6.19)

, (6.19)

где m – число отверстий в ряду заклёпок; в нашем примере m = 2.

В соединении, показанном на рис. 6.5, силы Р стремятся сдвинуть листы относительно друг друга. Эти силы стремятся не только срезать заклёпки, но и изогнуть их. Однако изгибающий момент мал, и вызванными ими нормальными напряжениями можно пренебречь.

Болты, работающие на срез, рассчитываются аналогично заклёпкам.

а б в

г

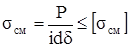

Рис.6.6

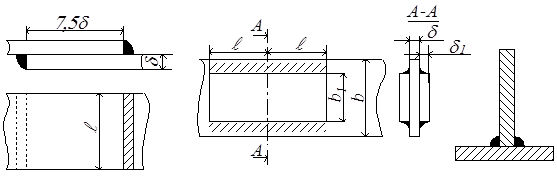

Сварные соединения принято рассчитывать на срез или на растяжение. Наиболее распространены соединения встык и с помощью угловых, или валиковых, швов. Соединения встык применяются, когда листы находятся в одной плоскости. При толщине листов δ ≤ 8 мм кромки их не обрабатываются (рис.6.6,а); при δ = 8 – 20 мм кромки скашивают и заваривают листы с одной стороны (V-образный шов, рис.6.6,б); при δ ≥ 20 мм кромки скашивают и заваривают листы с двух сторон (Х-образный шов, рис.6.6,в). Расчётную толщину шва принимают равной толщине листа δ, наплывы не учитываются. Рассчитываются соединения встык на растяжение или сжатие по формуле

, (6.20)

, (6.20)

где ℓ = b – 10 мм – расчётная длина сварного шва (10 мм – длина непровара по краям шва);

b – ширина листа;

[σЭ] – допускаемое напряжение для сварного шва.

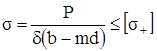

Соединения с помощью угловых швов делают, когда листы параллельны или перпендикулярны. Сюда относятся соединения внахлёстку (рис.6.7,а), с накладками (рис.6.7,б) и в тавр (рис.6.7,в). Если направление углового шва перпендикулярно к действующему усилию, то шов называется лобовым (рис.6.7,а); если параллельно- фланговым (рис.6.7,б).

а б в

Рис. 6.7

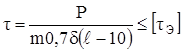

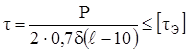

Рассмотрим расчёт фланговых и лобовых (торцевых) швов, то есть таких швов, которые должны сопротивляться действию касательных напряжений. Ясно, что фланговые швы работают на срез в биссекторных сечениях (рис.6.8). Считается, что касательные напряжения равномерно распределены по площади сечения АА1В1В. Площадь среза каждого шва

hℓ = 0,7δℓ

Фланговые швы всегда ставят парами. Условие прочности на срез принимает вид (с учётом возможного непровара по краям шва)

, (6.21)

, (6.21)

где m – число швов;

[τЭ] – допускаемое напряжение на срез материала электрода.

Для соединения с двумя накладками, показанного на рис.6.7,б, m = 4 и δ = δ1. Для соединения внахлёст, показанного на рис.6.8, m = 2.

Рис.6.8

При расчёте лобовых швов пренебрегают составляющей нормальных напряжений на том основании, что сопротивление стали срезу ниже, чем растяжению. Лобовые швы условно рассчитывают на срез так же, как и фланговые, предполагая, что касательные напряжения равномерно распределены по площади биссекторного сечения. Условие прочности (см. схему на рис.6.7,а):

. (6.22)

. (6.22)

Отметим, что вследствие незначительной протяжённости материала шва в направлении действия силы лобовые швы являются жёсткими, поэтому разрушаются при малых остаточных деформациях и плохо сопротивляются действию циклических и ударных нагрузок. Фланговые швы – вязкие, разрушаются после значительных остаточных деформаций, поэтому они предпочтительнее лобовых.

Глава 7. КРУЧЕНИЕ ПРЯМОГО БРУСА

2014-02-24

2014-02-24 5661

5661