Почти на любом отечественном предприятии, выпускающем конечную продукцию или компоненты к ней, на стадии серийного производства существуют, по крайней мере, три проблемы.

Первая – достаточно высокий уровень несоответствий, брака. Иногда этот брак удается исправить, имеются даже специальные участки доработки изделий или компонентов. А иногда его исправить невозможно, тогда продукция утилизируется.

И то, и другое приносит дополнительные затраты, которые часто не учитываются при строгом экономическом расчете, а иногда даже скрываются в цехах; образуется так называемая скрытая фабрика по переделкам и доработкам.

Вторая – довольно высокий процент рекламаций от потребителя, что также ложится экономическим бременем на предприятие, но главное, сильно подрывает репутацию как продукции, так и предприятия.

Третья – продукция плохо продается, особенно при наличии конкурентного товара. Иногда это следствие большого числа рекламаций потребителей и плохой «репутации» продукции, а иногда наша продукция просто уступает конкурентной по удобствам и (или) цене.

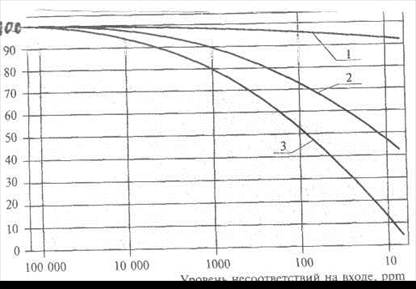

Попытка решить эти проблемы путем усиления контроля, «фильтрации» продукции и ее компонентов по важнейшим показателям качества обречена на неудачу. На рис. 19.1 показана зависимость эффективности различных видов контроля как «фильтра» от уровня несоответствий на входе контроля. Видно, что при любом контроле этот «фильтр» становится хуже при повышении качества потока продукции, т. е. снижении уровня несоответствий на входе контроля.

Рис. 19.1 Снижение дефектов на выходе, %:

1 – автоматический контроль; 2 – контролер + калибры;

3 – контролер + измерительное устройство; ppm – число дефектов на миллион изделий

Снижение эффективности контроля при низком уровне несоответствий на его входе объясняется человеческим фактором, который нельзя устранить. Человек просто пропускает редкие изделия с несоответствиями в длинном ряду годных. Иными словами, контроль становится «дырявым ситом» при «малых ppm» на его входе. Конечно, можно поставить несколько независимых контролеров подряд, это улучшит «фильтр», но сколько будет стоить такая продукция? Очевидно, что усиление контроля – это не решение проблемы. О статистическом контроле в данном случае говорить тем более бессмысленно, так как он никогда не играл роли «фильтра» на уровне отдельных единиц продукции.

Является ли эта «беда» совершенно непредсказуемой, новой? Можно ли было предвидеть и предотвратить это негативное явление?

И здесь необходимо признать, что подавляющее большинство всех «неприятностей», которые мы имеем при производстве продукции и продажах, можно было предвидеть и предотвратить на стадиях, предшествующих производству, т.е. на стадиях разработки и подготовки производства продукции.

2. APQP – процесс разработки и постановки продукции на производство

Важность разработки и подготовки производства продукции очевидна. С формальной точки зрения в стандарте ISO 9001:2000 требования, относящиеся к этапам разработки и постановки продукции на производство, составляют более 1/3 всего объема текста. А если учесть сложность и трудоемкость реализации этих требований, то они составят более 2/3 всех требований к системе менеджмента качества.

В отечественной культуре процесс в целом, предшествующий производству, называется «Разработка и постановка продукции на производство (СРПП) (см. лекции предыдущего семестра). В западной культуре это – Advanced Product Quality Planning (APQP), что можно перевести как «Планирование продукции высокого качества» или (более известный перевод) «Перспективное планирование качества продукции». APQP появился благодаря Большой тройке американских автомобилестроительных компаний (Ford, Chrysler, General Motors). Это документ, который является де-факто обязательным приложением к стандарту ISO/TS 16949:2002 и где описаны требования к процессу разработки и постановки продукции на производство.

Следует заметить, что западная техническая культура уделяет гораздо больше внимания начальным стадиям проектирования, чем это принято делать у нас в России. На Западе проявляется максимум творчества и «научно-технического остроумия». Это не дешево, но это во много раз выгоднее, чем терпеть потом убытки в производстве и терять потребителей из-за дефектов неудобств эксплуатации продукции. Поэтому необходимо изучить западный опыт разработки и постановки продукции на производство (APQP) и перенять из него все полезные для России элементы.

Далее нами будет часто проводиться сравнительный анализ отечественной культуры разработки продукции (СРПП) с западной культурой (APQP).

2014-02-24

2014-02-24 1180

1180