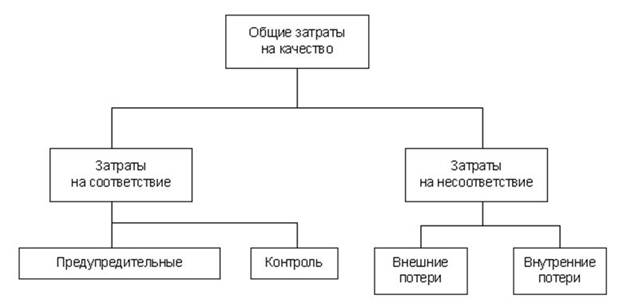

| Определение качества. Экономический и административный подходы к обеспечению качества. Затраты на качество. Влияние развития технологий на управление качеством. Основные этапы развития систем качества. Что же такое качество? Вопросу определения термина «качество» отводится достаточно много места как в нашей, так и в зарубежной научной литературе. Как философская категория качество выражает неотделимое от бытия предмета его сущностную определенность, благодаря которой он является именно данным, а не иным предметом. Если же рассматривать экономическую трактовку понятия качества, то можно обнаружить, что существует достаточно большое их количество. В частности, американский профессор Х.Д.Харрингтон пишет, что качество – это удовлетворение ожиданий потребителя за цену, которую он может себе позволить, когда у него возникнет потребность, а высокое качество – это превышение ожиданий потребителя за более низкую цену, чем он предполагает. В СССР понятие качества было регламентировано ГОСТом 15467-79 «Управление качеством продукции. Основные понятия. Термины и определения». Согласно этому нормативному документу под качеством понимается совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Международный стандарт ИСО 9000:2000 дает следующее определение: качество – это совокупность свойств и характеристик продукции, которые придают ей способность удовлетворять обусловленные или предполагаемые потребности. Разнообразие подходов к определению качества привело к появлению разнообразных подходов к его обеспечению. В качестве примера приведем несколько наиболее известных концепций: - Производственная система компании Тойота (TPS, ToyotaProductionSistem); - Шесть сигм (6σ_; - Ноль дефектов (ZeroDefects), - всеобщее управление качеством (TQM, TotalQualityManagement); - статистический контроль качества (SQC, Statistical Quality Control); - система обеспечения качества (Quality Assurance System); - гарантия продукции (Product Assurance); - всеобщий производственный менеджмент (Total Manufacturing Management); - передовой производственный опыт (Good Manufacturing Pratices); - система управления производственными условиями (Environmental Management System); - система "мы обеспокоены" (We Care); - система "обеспокоенность ответственных лиц" (Responsible Care); - всеобщее обеспечение производства (Total Manufacturing Assurance); - интегрированный менеджмент процессов (Integrated Process Management); - менеджмент в целях улучшения качества (Management for Quality Improvement); - полное (сквозное, тотальное) управление качеством и производительностью (Total Quality and Productivity Management); - интегрированный менеджмент качества (Integrated Management); - система внедрения непрерывных улучшений (Continuos Improvement Implementation System); - полное преобразование качества (Total Quality Transformation)/ В общем виде все многообразие подходов к управлению качеством можно подразделить на два основных направления, хотя такое деление является весьма условным и принимается не всеми. Административный подход. Предполагается повышение качеств выпускаемой продукции до 100%. При административном подходе получение брака рассматривается как чрезвычайное происшествие, которое необходимо устранить любой ценой. Для всех видов дефектов предлагаются меры по предотвращению образования дефектов и доведению уровня качества до 100%. Экономический подход кпроблеме качества основывается на чисто экономической точке зрения. Работа по предотвращению образования дефектов проводится примерно так же, однако при этом расчетный уровень качества продукции ставится в зависимость от экономически целесообразной величины затрат для его достижения. Рубль, вложенный в обеспечение качества, может на каком-то начальном этапе работы принести десятки, а то и сотни рублей дохода. При этом затраты на качество обычно делятся на следующие категории (рис. 1): -затраты на предотвращение возможности возникновения дефектов; -затраты на и контроль, т.е. затраты на определение и подтверждение достигнутого уровня качества; -внутренние затраты на дефект – затраты, понесенные внутри организации, когда оговоренный уровень качества не достигнут, т.е. до того, как продукт был продан (внутренние потери); -внешние затраты на дефект – затраты, понесенные вне организации, когда оговоренный уровень качества не достигнут, т.е. после продажи продукта (внешние потери); |

Рисунок 1. Составляющие затрат на качество

По мере дальнейшего увеличения затрат на обеспечение качества происходит снижение соответствующей отдачи на вложенную денежную единицу. Увеличение затрат на обеспечение качества приводит к тому, что на каждый вложенный рубль полученный эффект также будет равен одному рублю дополнительного дохода, и при дальнейшем увеличении затрат на обеспечение качества вложения будут давать меньшую отдачу. Этот предел при экономическом подходе и позволяет выбрать оптимальный уровень качества.

При реализации экономического подхода целесообразно использование следующих методов калькуляции затрат на обеспечение качества, хотя не исключены и другие подходы:

1.Метод калькуляции затрат на качество касается определения затрат на качество, которые в целом подразделяются на затраты на внутреннюю хозяйственную деятельность и на затраты, связанные с внешними работами:

– расходы на контроль качества;

– основные издержки производства;

– потери из-за дефектности;

– общая сумма издержек на производство

Составляющие затрат на внутреннюю хозяйственную деятельность анализируются на основе модели калькуляции затрат ПОД (профилактика, оценивание, дефекты). При этом затраты на профилактику и оценивание считаются выгодными капиталовложениями, тогда как затраты на дефекты считаются убытками;

2.Метод калькуляции затрат, связанных с процессами, основан на использовании понятия стоимостей соответствия и несоответствия любого процесса, причем обе могут быть источником экономии средств. При этом:

а) стоимость соответствия – затраты, понесенные с целью удовлетворения всех сформулированных и подразумеваемых запросов потребителей при безотказности существующего процесса;

б) стоимость несоответствия – затраты, понесенные из-за нарушения существующего процесса.

3. Метод определения потерь вследствие низкого качества. При данном подходе основное внимание уделяется внутренним и внешним потерям вследствие низкого качества и определению материальных и нематериальных потерь. Типичным примером внешних нематериальных потерь является сокращение в будущем объема сбыта из-за неудовлетворенности потребителей. Типичные внутренние нематериальные потери являются результатом снижения производительности труда из-за переделок, неудовлетворительной эргономики, неиспользованных возможностей и т. п. Материальные потери представляют собой внутренние и внешние затраты являющиеся следствием дефектов.

Таким образом, оптимальный уровень качества – это такой уровень, выше или ниже которого производить продукцию и (или) удовлетворять потребности потребителя экономически нецелесообразно. Поэтому в одних случаях качество можно повышать, в других оставлять неизменным, в третьих, возможно даже понижать в целом или по отдельным показателям, чтобы сократить затраты на изготовление изделий.

Для того, чтобы подтвердить актуальность проблемы роста заинтересованности предприятий в выпуске продукции оптимального уровня качества можно привести следующие данные: на рисунке показаны уровни полученных доходов от сбыта (ROS, Return on Sale – доход от оборота) и прибыль на инвестиции (ROI, Return on Investment – прибыль на инвестированный капитал). Эти показатели выше у производителей продукции более высокого качества.

Рисунок 2. Зависимость доходов предприятия от уровня качества

Представленные на рисунке 2 результаты четко показывают, что между качеством и монетарными показателями (затраты, цена, прибыль на инвестированный капитал) существует непосредственная взаимосвязь. Рост прибыли связан с действием двух факторов: первый – это удовлетворенность потребителей тем, что продукция и услуги, полученные ими, более высокого качества, и, как следствие, при более высокой удовлетворенности потребителей можно устанавливать более высокую цену на товары; второй – снижение затрат на производство из-за отсутствия несоответствий (дефектов) и, следовательно, уменьшение затрат на их доработку.

2014-02-02

2014-02-02 985

985