ЛЕКЦИЯ № 2

Термин 'качество» появился в конце 50-х годов, в конце 60-х он получил общепринятую формулировку. Качеством изделия называют сорвокупность его свойств, обеспечивающих удовлетворение потребностей в соответствии с назначением изделия. К свойствам качества относят точность, надежность, готовность и т. д. Количественными характеристиками этих свойств являются показатели. Они могут быть единичными и комплексными.

Единичные показатели характеризуют одно из свойств качества, а комплексные показатели — группу свойств. Установление размерностей для них затруднено, так как они могут формиро ваться из единичных показателей качества, имеющих различную физическую природу. Рассмотрим некоторые математические модели качества. В общем случае качество представимо в виде вектора

(1.1)

(1.1)

где Ki — единичные показатели качества.

Для того чтобы качество было не хуже заданного, нужно вы полнить условие

Ki>Кiд

т. е. каждый единичный показатель должен быть не хуже заданного. Часто оценку качества производят в вероятностном плане. При этом используют интегральный закон вероятности

Рк = Р{К1≥К1д,..., Кn≥ Кnд) > Ркд,

где Ркд — вероятностное заданное значение качества; Кi— значение i-гo показателя качества.

Для упрощения оценки качества полагают, что показатели независимы и совместимы, тогда математическая модель качества принимает вид

Качество некоторой специализированной аппаратуры оценивается ограниченной совокупностью свойств, характеризующей надежность, точность, готовность и защищенность,

Рк=РнРтРгРз,

где Рн – вероятность безотказной работы,

Рт – вероятность того, что точность не хуже заданной;

Рг – вероятность того, что готовность не хуже заданной;

Pз – вероятность того, что защищенность аппаратуры не хуже заданной.

На формирование качества аппаратуры влияет ряд факторов [12], основными из которых являются следующие: проектно-кон-структорские факторы, определяющие технический уровень конструкции и ее составных частой; технический уровень производственной базы, т. е. уровень технологии, механизация и автоматизация производства; профессиональное мастерство, квалификация, общетехнический и научный уровень разработчиков, инженерно-технического состава и рабочих на всех стадиях разработки, производства и эксплуатации, высокая производственная дисциплина, моральная и материальная ответственность, высокая сознательность работников и моральный климат производственного коллектива.

Остановимся на некоторых общих показателях качества, наиболее полно характеризующих конструкции электронной аппаратуры.

Показатели назначения. Они характеризуют целевое назначение изделия, условия его эксплуатации, основные выходные характеристики, их стабильность и точность. Конструкция обеспечивает эти показатели назначения, связывая изделие в единый организм, обладающий определенными свойствами, включая защитные. Поэтому, когда говорят о конструкции, то подразумевают изделие.

Для электронной вычислительной аппаратуре номенклатуру показателей назначения включают быстродействие, объем памяти, универсальность и т. д. Для радиоэлектронной аппаратуры связи — дальность устойчивой связи, канальность и т. д. Кроме того, к показателям назначения относят эргономические, технического совершенства, транспортабельности, габаритно-массовые и другие показатели [9].

Показатели надежности. Надежность изделия представляет собой сложное свойство, которое включает безотказность, ремонтопригодность, сохраняемость и долговечность. Каждое из перечисленных свойств характеризуется определенной номенклатурой единичных показателей. Кроме того, надежность характеризуется рядом комплексных показателей, такими как коэффициент готовности, коэффициент технического обслуживания, вероятность выполнения задачи и др. Более подробное описание показателей надежности дано в следующем параграфе. Заметим, что изделия разнообразны по своему назначению и конструктивному исполнению, поэтому «вес» показателей надежности в значительной мере определяется спецификой рассматриваемого изделия.

Показатели технологичности. К этим показателям относят:

коэффициент сборности Ксб, характеризующий отношение конструктивных элементов специфических Qсп к общему числу элементов, входящих в изделие

Qоб, Ксб=Qсп/Qоб;

коэффициент использования материалов Ким — отношение суммарной массы i-го материала Qмi изделия к общей массе изделия Qмиз, Ким=Qмi/Qмиз;

удельный показатель трудоемкости производства Кпр — отношение общей трудоемкости производства изделия Т к основному параметру продукции

Топ, Кпр=Т/Топ;

удельный коэффициент материалоемкости — отношение массы готовой продукции к ее основному параметру

Км=Qгп/Топ.

Эргономические показатели. Эти показатели включают совокупность факторов, влияющих на работу человека при эксплуатации изделий. К эргономическим относятся гигиенические, антропометрические, физиологические, психологические и другие показатели, в том числе эстетического оформления рабочего места и помещения в целом, а также вписываемости изделия в общий комплекс аппаратуры.

Показатели стандартизации и унификации. Стандартизированными называют изделия, выпускаемые по отраслевым, республиканским или государственным стандартам. Разновидностью стандартизации является унификация. Она заключается в уменьшении числа типов изделий одинакового на значения путем их объединения. Унифицированными считаются изделия, выпускаемые головными предприятиями отрасли и используемые в двух и более объектах.

Показатели стандартизации и унификации характеризуются рядом коэффициентов, основными из них являются коэффициенты применяемости, коэффициент повторяемости и ряд стоимостных коэффициентов.

Коэффициент применяемости по типоразмерам стандартизированных изделий (Кпрст) вычисляется по формуле

где  – количество типоразмеров стандартизированных частей изделия;

– количество типоразмеров стандартизированных частей изделия;

– общее количество типоразмеров составных частей изделия.

– общее количество типоразмеров составных частей изделия.

Коэффициент применяемости по типоразмерам

где  – общее количество типоразмеров составных частей, входящих в изделие;

– общее количество типоразмеров составных частей, входящих в изделие;

– количество типоразмеров оригинальных составных частей, т. е. не стандартизованных и не унифицированных.

– количество типоразмеров оригинальных составных частей, т. е. не стандартизованных и не унифицированных.

Стоимостный коэффициент применяемости

Кс=(Соб-Со)/Соб,

где Соб – общая стоимость изделия в целом;

Со – стоимость оригинальных частей изделия.

Стоимостный коэффициент по стандартным составным частям Ксст.

Для вычисления этого коэффициента используется формула Ксст=Сст/Соб,

где Сст – стоимость стандартизованных частей изделия;

Соб – стоимость изделия.

Коэффициент повторяемости

,

,

где  – общее число составных частей изделия.

– общее число составных частей изделия.

Патентно-правовые показатели. Эти показатели оценивают патентную защищенность изделия и его патентую чистоту.

Ппз – показатель патентной защищенности оценивается

– показателем патентной защищенности авторскими свидетельствами СССР и

– показателем патентной защищенности авторскими свидетельствами СССР и

– патентами, принадлежащими советским предприятиям и организациям за рубежом.

– патентами, принадлежащими советским предприятиям и организациям за рубежом.

Показатель патентнойi защищенности можно записать в виде  .

.

Каждое из слагаемых в свою очередь. определяется с помощью формул

где  ,

,  – коэффициенты весомости составных частей, защищенных авторскими свидетельствами и патентами, принадлежащими СССР;

– коэффициенты весомости составных частей, защищенных авторскими свидетельствами и патентами, принадлежащими СССР;

,

,  – количество составных частей, защищенных авторскими свидетельствами и патентами, принадлежащими СССР;

– количество составных частей, защищенных авторскими свидетельствами и патентами, принадлежащими СССР;

N — общее число составных частей изделия;

m - коэффициент весомости, зависящий от числа стран, в которых получены патенты и важности этих стран для экспорта патентованных изделий;

s — общее число составных частей или групп значимости.

Ппч – показатель патентной чистоты вычисляется по формуле

Ni-– число составных частей изделия, попадающих под действие патентов;

Ki — коэффициенты весомости составных частей.

Показатели патентной чистоты и патентной защищенности заносятся в специальный формуляр изделия.

Нетрудно заметить, что часть рассмотренных показателей являются комплексными, состоящими из групп «родственных» единичных показателей, имеющих различные размерности, например показатели безотказности или показатели назначения. Это затрудняет представление комплексных показателей в количественной форме.

Обычно все единичные показатели, входящие в комплексный показатели., приводят к единой шкале путем назначения им весо-мостей. При этом сумма весомостей единичных показателен качества, входящих в комплексный показатель, равна единице, т. е.

где n — количество единичных показателей, входящих в комплексный показатель качества;

Mij – весомость i-гo единичного показателя в j-м комплексном показателе качества.

Существует ряд методов определения весомостей, основными из которых являются: стоимостной, экспертный и вероятностным методы.

Основу стоимостного метода составляет отношение затрат Si, пошедших на обеспечение i-гo показателя качества к общим затратам, пошедшим на все единичные показатели j-го комплексного показателя, т.e.

где n— количество единичных показателей в j-м комплексном показателе качества.

Аналогично весомости могут быть определены через производительность, трудозатраты и т. д.

Наиболее распространенный метод определения весомостей - экспертный. В принципиальном отношении он является методом принятия решений на основе мнения экспертов, т. е. группы людей, имеющих определенную квалификацию и опыт в вопросах оценки качества. Экспертный метод не лишен ошибок, которые появляются вследствие субъективного мнения эксперта. продиктованного часто коммерческими и даже политическими мотивами.

При экспертном методе назначения весомостей используется следующая процедура. Назначается группа экспертов, которая оценивaeт весомости тайным голосованием. Затем результаты голосования оглашаются, после чего назначается основной тур голосования. Затем производится обработка результатов.

Если экспертов семь, то решение принимается, если пять экспертов высказали одинаковое мнение. Если экспертов десять, то решение принимается при одинаковых мнениях семи экспертов.

При вероятностном методе определения весомостей используют понятие эталонного (лучшего из возможных) показателя качества. За меру весомости принимается функция приближения i-гo показателя к его эталонному значению, т. е.

Мij=f(Pi/Piэт).

где Pi— значение i-гo показателя качества;

Piэт — эталонное значение i-гo показателя качества.

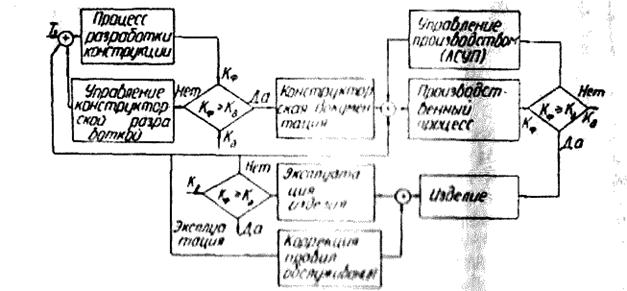

Рис. 1.4. Упрощенная схема системы управления качеством продукции

Кроме перечисленных методов определния весомостей, иногда используют их комбинацию.

Достижение заданного уровня качества зависит от всех стадий разработки производства и эксплуатации изделий. Совокупность мероприятий по обеспечению качества на перечисленных стадиях представляет собой систему управления качеством. По своему строению она является организационно-экономической и в то же время технической системой и состоит из трех подсистем, охватывающих управление качеством на стадиях разработки, производства и эксплуатации (рис. 1.4).

В каждой из подсистем можно выделить объект целенаправленного воздействия, элемент сравнения и управляющий орган. Объектами управления являются процессы разработки конструкции, производства ЭВА и эксплуатации. Управляющими органами служат: управление качеством конструкторской разработки, управление качеством производства и управление эксплуатацией, выражающееся в коррекции правил эксплуатации, регламентных и ремонтных работ.

В общем случае управление качеством представляет собой совокупность мероприятий, направленных на достижение заданного качества на всех стадиях разработки, производства и эксплуатации. Рассмотрим некоторые вопросы управления.

Управление качеством в процессе разработки включает нор-мокоптроль технической документации, широкое использование стандартизации и унификации, коррекцию конструкторско-тех-нологической документации по результатам изготовления опытных образцов, опытной и установочной серии, а также опыт их эксплуатации.

Объектом стандартизации являются готовые изделия, процессы, правила и методы. Как отмечалось, стандарты есть результат всесторонне обоснованных и проверенных решений, поэтому и в настоящее время немыслимо создание надежной аппаратуры без всестороннего использования стандартов.

Управление качеством в процессе производства слагается из управления качеством технологических процессов путем непре-рывного контроля за состоянием оборудования, технологической дисциплины и подготовленностью кадров. На обеспечение качества направлен входной контроль качества материалов и гото-вых (покупных) изделий, а также весь заводской контроль сборочных операций конструктивно-законченных модулей и готовой продукции. Неукоснительное выполнение стандартов предпри-ятия, регламентирующих деятельность всех звеньев производства, является залогом высокого качества продукции. И процессе производства осуществляется многоуровневое управление качеством. Это связано с организационной структурой предприятия: цех, участок, бригада (отделение). На каждом из уровней собирается статистка отказов, которая обобщается службой качества (надежности) для выработки рекомендаций по принятии) управляющего воздействия.

Управление качеством на стадии эксплуатации включает всестороннее изучение эксплуатационных характеристик изделия, сбор и обобщение недостатков, выявленных в эксплуатации, оценку качества технической документации и правил эксплуатации изделия, а также оценку основных свойств качества и выработку рекомендаций по улучшению аппаратуры и совершенствованию правил ее эксплуатации.

Все составляющие системы управления качеством взаимосвязаны и направлены на выполнение единой цели — повышения качества продукции.

Между звеньями системы циркулирует разнообразная информация, поэтому существуют значительные трудности в ее машинной обработке, однако в последнее время производится интенсивное ее упорядочение, особенно в связи с введением стандартов предприятия.

В последние годы появился ряд систем управления качеством на предприятиях, производящих электронную аппаратуру. Это комплексные.-автоматизированные системы управления качеством (КАСУК), непосредственно связанные с автоматизированными системами управления технологическими процессами (АСУТП) и являющиеся составными частями автоматизированных систем управления производством (АСУП), которые в своей основе представляют собой организационные системы.

Таким образом, имеющаяся совокупность взаимосвязанных и взаимодействующих систем, обеспечивающих управление производством в организационном и технологическом плане, наиболее эффективно способна влиять на качество продукции.

В целом система управления качеством является автоматизированной, принятие решений в которой принадлежит человеку.

2014-02-02

2014-02-02 1596

1596