.

Структура систем автоматизированного синтеза единичных технологических процессов

Создание систем автоматизированного синтеза единичных ТП на основе конструктивно-технологических параметров предмета производства (в частности — детали) является одной из наиболее актуальных и нерешенных пока проблем автоматизации проектирования. Главной причиной этого является отсутствие общего решения проблемы синтеза структур объектов проектирования инвариантного их классу.

Известен ряд концептуальных подходов к решению проблемы синтеза структур ТП. Однако каждый из них обладает рядом недостатков, в том числе и принципиальных, которые делают невозможным создание эффективно работающих САПР ТП на их основе.

При обеспечении поддержки решений, принимаемых и реализующихся в ПТЦ, наиболее целесообразна автоматизация синтеза маршрутных ТП, в частности, изготовления деталей, одна из современных концепций которой излагается ниже [9].

Рассматриваемая концепция предполагает:

• отказ от копирования действий человека — проектировщика ТП;

• штатный режим работы системы — пакетный, реализующийся по завершении интерактивного ввода исходных данных;

• использование в качестве элементарной структурной единицы, на базе которой формируют маршрутный ТП, технологического метода.

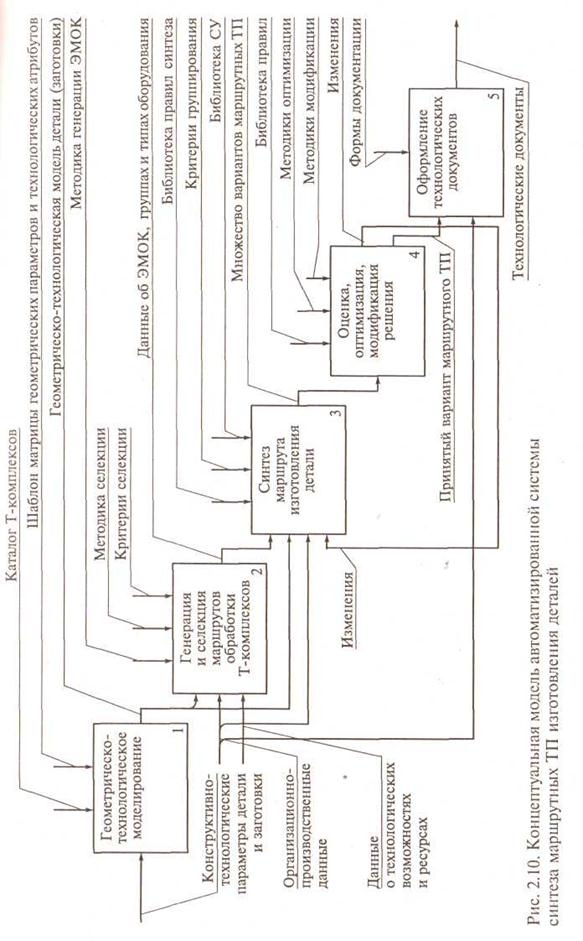

Концептуальная модель автоматизированной системы синтеза маршрутных ТП изображена на рис. 2.10.

В системе определяют состав и последовательность технологических операций, но не строят структуру последних.

Входные данные системы включают в себя:

• конструктивно-технологические параметры детали и заготовки, которые могут формироваться в CAD, а затем импортироваться;

• организационно-производственные данные (объем выпуска детали, объем производственной партии, вид (код) заготовки, ее размеры, единицы нормирования, номера цеха, участка и т.д.);

• данные о технологических возможностях и ресурсах производства.

Геометрическо-технологическое моделирование заготовки и детали (блок 1) выполняют с использованием специализированной графической среды. Деталь представляют упорядоченной совокупностью комплексов поверхностей, объединяемых общностью технологии формообразования. Для каждого комплекса генерируют (блок 2) множество элементарных маршрутов его обработки, элементы которого после селекции становятся информационной основой для выполнения собственно синтеза единичного маршрутного ТП.

Синтез ТП (блок 3) выполняют в пакетном режиме за два последовательных этапа: макетирования и корректировки маршрутного ТП.

Макет маршрутного ТП формируют «от готовой детали к заготовке» объединением переходов различных элементарных маршрутов обработки комплексов (ЭМОК) в макеты операций на базе общности групп используемого оборудования и множеств возможных схем установки (СУ) заготовки. Последовательность макетов операций устанавливают, используя априорное разделение ТП по этапам (см. табл. 2.1).

|

Макет маршрутного ТП — первичное проектное решение, нуждающееся в корректировке.

Корректировку макета маршрутного ТП выполняют «от заготовки к готовой детали». Поверхности, обработка которых описана в макетах операций, связывают технологическими базами, допускающими их обработку. При этом может изменяться последовательность и содержание технологических операций. Учитывают общетехнологические принципы построения процессов изготовления деталей [2].

Сформированное множество маршрутных ТП оценивают (блок 4) прежде всего по технологической непротиворечивости полученных результатов. Варианты ТП, содержащие противоречащие общетехнологическим правилам фрагменты, исключают из рассмотрения. При необходимости над множеством вариантов ТП выполняют процедуры оптимизации. Для принятого варианта оформляют технологические документы (блок 5).

Геометрическо-технологическую модель предмета производства, используемую при синтезе ТП, формируют из элементов, называемых технологическими комплексами поверхностей.

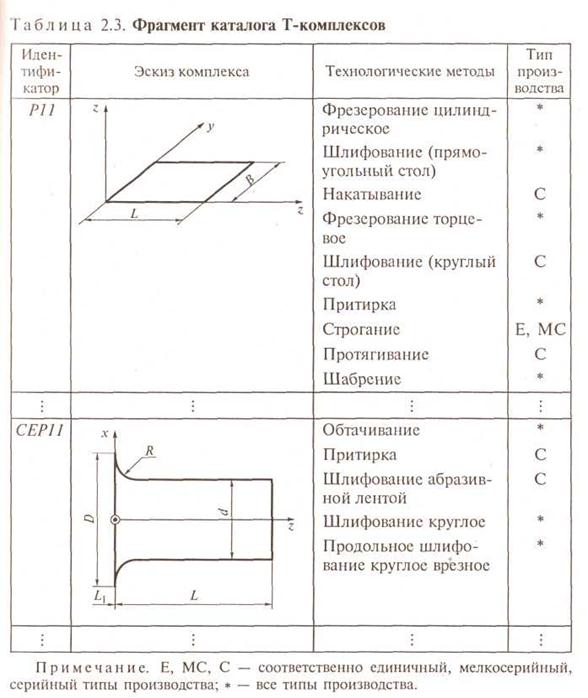

Технологический комплекс (Т-комплекс) — совокупность поверхностей различных типов, которые могут быть обработаны совместно при непрерывном движении инструмента по заданной траектории или обработаны комплектом последовательно используемых инструментов при реализации ЭМОК. Каждому Т-комплексу ставят в соответствие множество технологических методов, которые в зависимости от условий производства и требований к качеству обработки могут быть использованы отдельно или в совокупности, как переходы ЭМОК, для совместной обработки всех поверхностей, образующих Т-комплекс. Фрагмент каталога Т-комплексов представлен в табл. 2.3.

Основные аспекты моделирования предметов производства с использованием Т-комплексов рассмотрены в гл. 4.

Элементарные маршруты обработки комплексов — совокупность технологических переходов, последовательное выполнение которых ведет к формообразованию множества поверхностей данного Т-комплекса и обеспечению предъявляемых к ним требований качества. ЭМОК не хранят в готовом виде, а генерируют вновь для каждого конкретного сочетания требований качества, предъявляемых к поверхностям Т-комплекса и условиям их обработки. Для каждого Т-комплекса разработаны графы генерации ЭМОК.

При генерации ЭМОК используют данные об объеме выпуска, определяющие тип производства, а также наиболее общие правила, дополнительно характеризующие условия применимости конкретного технологического метода. В результате для каждого

Т-комплекса формируют множество вариантов ЭМОК, мощность которого зависит от состава исходных технологических методов, а также диапазонов значений показателей качества соответствующих поверхностей.

Для каждого варианта ЭМОК определены:

• идентификатор Т-комплекса, типы и геометрическо-технологические параметры входящих в него поверхностей;

• порядковый номер ЭМОК, список входящих в него технологических переходов;

данные по переходам: порядковый номер перехода в ЭМОК; реализующийся в переходе технологический метод; показатели качества заготовки до обработки методом текущего перехода; показатели качества заготовки после обработки методом текущего перехода; приоритетная группа оборудования (ГО) для реализации перехода; группа инструментов; список идентификаторов возможных СУ заготовок.

Для каждого Т-комплекса генерируют несколько вариантов ЭМОК, однако, если их число превосходит три, автоматизированный синтез маршрутного ТП становится затруднен технически. Необходимо уменьшение числа вариантов ЭМОК, что достигают их селекцией (отбором).

Целью селекции является не выбор единственного варианта ЭМОК для каждого комплекса, а сокращение числа этих вариантов до минимума, не оказывающего влияния на объективность и качество результатов последующего синтеза маршрутных ТП.

При селекции ЭМОК последовательно применяют следующие критерии: ожидаемые суммарные затраты на выполнение ЭМОК; однородность ГО и множеств используемых СУ в различных ЭМОК и внутри каждого ЭМОК.

Расчет затрат на выполнение каждого перехода и ЭМОК в целом носит приближенный (оценочный) характер и может выполняться в относительной форме с использованием, например, коэффициента машино-часа.

Критерии однородности отражают доказанное положение о желательности сокращения номенклатуры используемых средств технологического оснащения. Для конкретного Т-комплекса из всех вариантов ЭМОК наиболее предпочтительными являются те, для реализации которых используется минимальное число различных ГО и минимальное число различных СУ заготовок. Методика генерирования и селекции ЭМОК, а также необходимое информационное обеспечение представлены в [10].

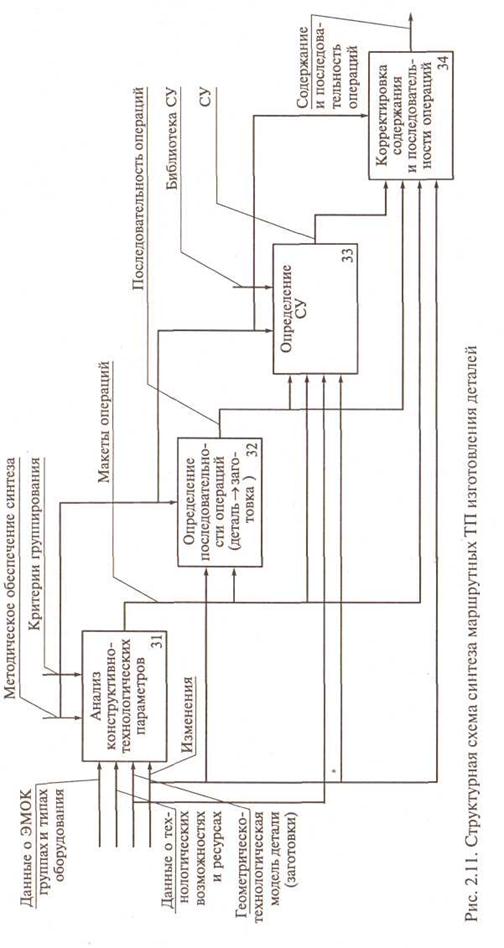

Синтез маршрутного ТП (рис. 2.11) начинают с предварительного определения содержания и последовательности технологических операций. Предварительно определенное содержание операции называют ее макетом.

Макет операции — информационный объект следующей структуры:

{НОМЕР ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТИ, ТИП ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТИ, {{НОМЕР ПЕРЕХОДА ПОРЯДКОВЫЙ, МЕТОД, {ПОКАЗАТЕЛЬ КАЧЕСТВА ДО ОБРАБОТКИ, ПОКАЗАТЕЛЬ КАЧЕСТВА ПОСЛЕ ОБРАБОТКИ}}}}, ИДЕНТИФИКАТОР ОБОРУДОВАНИЯ, ГРУППА, ТИП ОБОРУДОВАНИЯ, {СХЕМА УСТАНОВКИ}.

Макет не является полностью и окончательно сформированной операцией. Его можно создавать, сохранять, трансформировать и уничтожать. Упорядоченная последовательность макетов операций образует макет ТП, который впоследствии можно модифицировать (изменять).

|

В зависимости от типа производства автоматически выбирается стратегия синтеза. В единичном и среднесерийном производстве используют стратегию концентрации: формируют операции, содержащие максимально возможное число технологических переходов обработки максимального числа поверхностей.

В крупносерийном и массовом производстве применяют стратегию дифференциации: число переходов в операции ограничено необходимостью соответствия штучного времени такту выпуска.

В связи с подавляющим преобладанием предприятий с единичным и среднесерийным типами производства рассматриваем только стратегию концентрации.

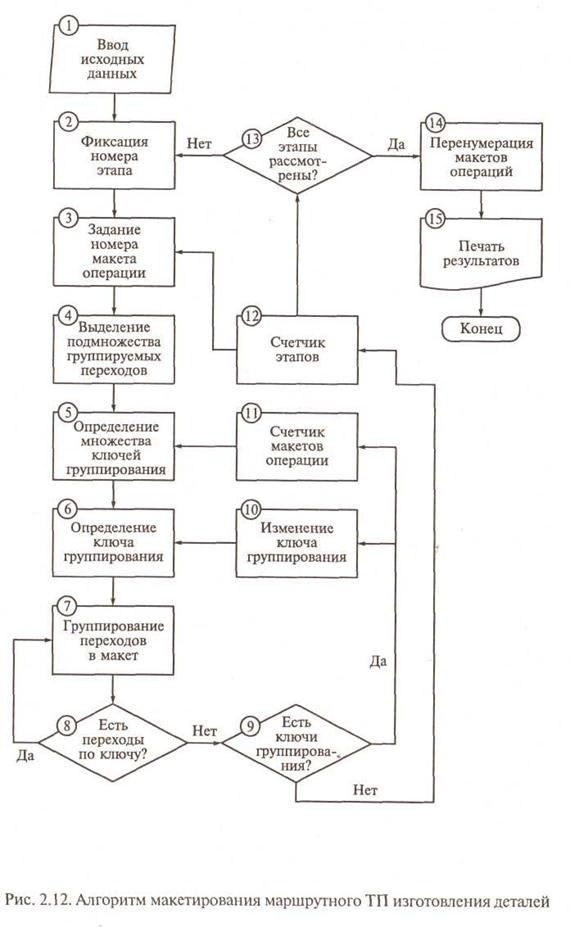

На рис. 2.12 показан алгоритм макетирования маршрутного ТП при его синтезе. Совокупность необходимых исходных данных см. рис. 2.11.

В результате анализа заданных значений показателей качества обрабатываемых поверхностей деталей, входящих в состав Т-комплексов, определяют (см. табл. 2.1) номер этапа ТП, на котором завершается изготовление детали. Номер этапа (N3) является максимальным в формируемом процессе и фиксируется. Задают номер (Пф) формируемой операции. Так как макетирование ТП ведут «от детали к заготовке», то для последней операции процесса лф= 1.

Определяют (блок 4, см. рис. 2.12) подмножество поверхностей, обработка которых заканчивается на этапе Л^. Так как каждая из них принадлежит соответствующему Т-комплексу, для которого определен (и отобран) ЭМОК, то выделение указанного множества поверхностей автоматически означает, что определены переходы (элементы множества ЭМОК детали), выполнение которых завершается на этапе N3.

В одну операцию могут в принципе быть объединены переходы (в том числе и относящиеся к разным ЭМОК), не только выполняющиеся или завершающиеся на этапе N3, но и переходы, выполняющиеся на предшествующем этапе (N3 - 1). В самом деле, в одной операции могут выполнять переходы, относящиеся, например, к черновой и получистовой обработке или к получистовой и чистовой обработке.

Для каждого перехода, который в принципе мог бы быть выполнен в формируемой операции, определяют ГО, реализующего его и множество возможных СУ.

Сочетание признаков {ГО,{СУ}} составляет основу ключа группирования переходов в операции. Для потенциально объединяемых переходов ключей группирования может быть несколько. Каждое из подмножеств объединяемых переходов является основой для формирования альтернативных вариантов маршрутного ТП.

|

На множестве ключей группирования устанавливают приоритетный порядок перебора его элементов при макетировании TI Наивысшим приоритетом обладает ключ группирования, соответствующий подмножеству переходов, обеспечивающих максимальное приближение состояния качества обрабатываемой поверхности заготовки к зоне, соответствующей состоянию качества поверхностей готовой детали.

Установление приоритетов ключей группирования по предложенному принципу имеет ясную технологическую интерпретацию: чем более высокие требования качества предъявляют к поверхности детали, тем позже эту поверхность обрабатывают окончательно в ходе ТП изготовления детали, или порядок технологических операций в целом обратен требованиям к качеству поверхностей заготовки, обеспечиваемым в каждой из них.

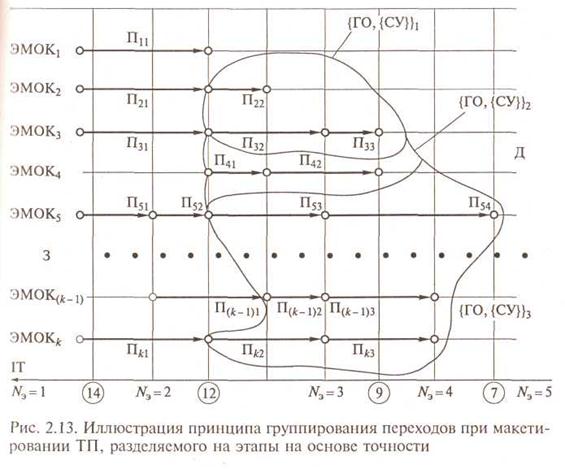

Принцип группирования иллюстрирует рис. 2.13: множество переходов {П53, П54,..., Пк2, Пи} с ключом группирования {ГО{СУ}}3 обладает наивысшим приоритетом, где 1,..., к — номера ЭМОК; Пi,j — j -переход i -го ЭМОК; IT — квалитет точности; Nэ — номер этапа ТП; Д — зона готовой детали; 3 — зона заготовки. Макет операции будет сформирован на основе объединения указанных переходов. Переходы, для которых выполняются условия группирования, включают в операцию nф и одновременно исключают из соответствующих ЭМОК.

При отсутствии переходов, удовлетворяющих условиям группирования, при фиксированном ключе и наличии других ключей счетчик макетов (см. рис. 2.12) операций задает номер следующей из них, а управление синтезом передают ключу максимального приоритета из оставшихся. Если ключей группирования для рассматриваемого этапа Nэ больше нет, счетчик уменьшает номер этапа: Nэ = Nэ - 1. Описанные действия продолжают пока Nэ> 1. При Nэ=0 выполняют перенумерацию макетов операций (от заготовки к детали) и выдачу результатов на экран монитора или устройство печати.

Сформированные макеты операций могут быть избыточными по числу включенных переходов и не отвечать ряду формальных требований к содержанию (составу) операций. Аналогичными недостатками может обладать и сформированная последовательность операций (макетов). Это вызывает необходимость в корректировке макета маршрутного ТП.

Установку заготовки при выполнении технологической операции определяют ее базы и схема закрепления, характеризующая место и направления действия сил закрепления заготовки. В настоящее время отсутствуют САПР ТП, в которых СУ определяется автоматически (или при минимальном диалоге пользователя с системой).

В результате анализа СУ, использующихся при изготовлении деталей, выявлено следующее:

• при установке используют не более четырех поверхностей заготовки;

• в СУ используют элементарные поверхности следующих основных типов: наружная цилиндрическая, внутренняя цилиндрическая, внутренняя коническая, плоскость;

• установочными базами чаще всего служат поверхности главных форм и функционально базовые поверхности (например, центровые отверстия).

Выбору СУ должно предшествовать генерирование максимально возможного числа их альтернативных вариантов. Генерируемые варианты СУ не должны противоречить общетехнологическим принципам и правилам [2].

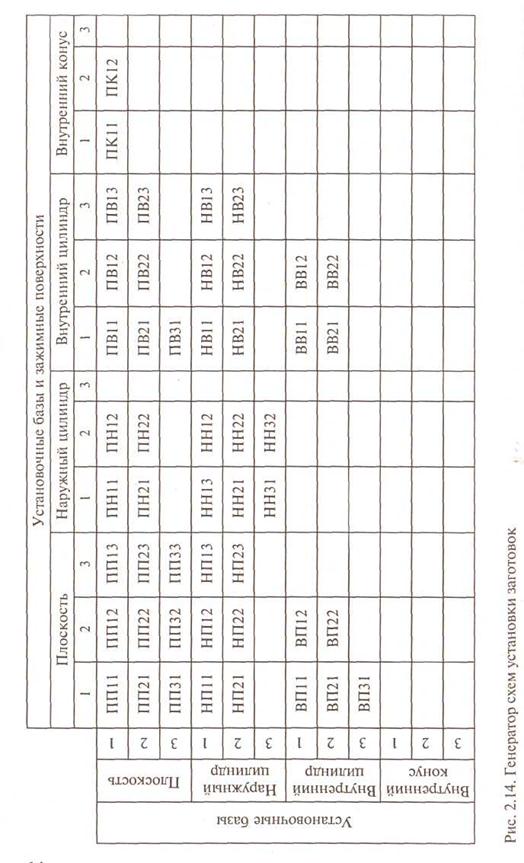

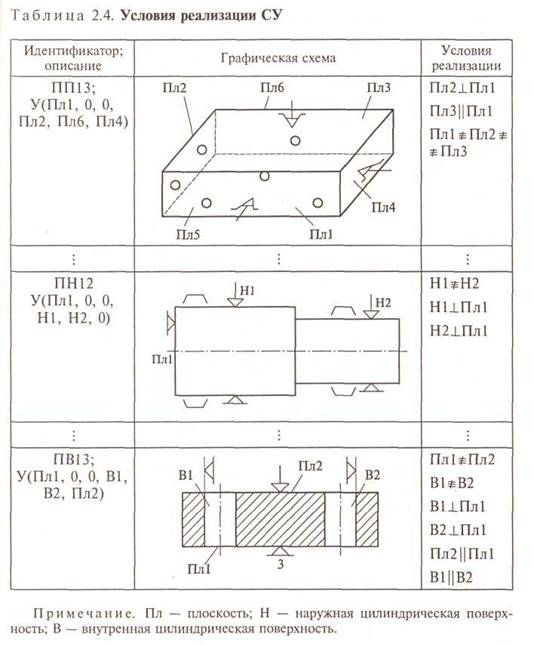

Любая СУ может быть представлена в следующей форме:

УСТАНОВКА (b1, b2, b3, b4, b5, b6),

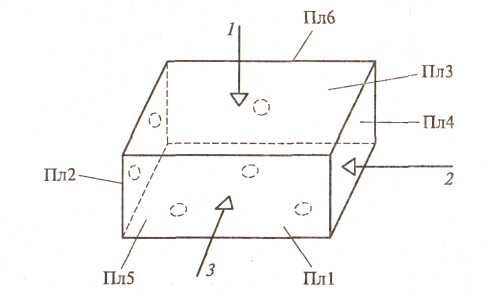

где b1..., b6 — номера поверхностей заготовки; b1, b2, b3 — номера поверхностей, являющихся только установочными базами; b4, b5, b6 — номера поверхностей, являющихся как установочными базами, так и зажимными поверхностями. Данное представление СУ используют для их автоматизированной генерации и идентификации, осуществляемых в соответствии с рис. 2.14. Первые буква и цифра идентификационного номера СУ указывают тип и количество поверхностей заготовки, являющихся только установочными базами, вторые буква и цифра определяют тип и количество поверхностей заготовки, являющихся установочными и (или) зажимными. На рис. 2.15 изображены варианты реализации схемы ПП13, отличающиеся лишь номером зажимной поверхности:

|

Рис. 2.15. Варианты реализации СУ ПП13:

1—3 — при различных направлениях силы закрепления; Пл1 — Плб — плоские поверхности заготовки, которые в принципе могут использоваться при ее установке

ПП13 = УСТАНОВКА (Пл1, 0, 0, Пл2, Пл6, ПлЗ);

ПП13 = УСТАНОВКА (Пл1, 0, 0, Пл2, Пл6, Пл4);

ПП13 = УСТАНОВКА (Пл1, 0, 0, Пл2, Пл6, Пл5).

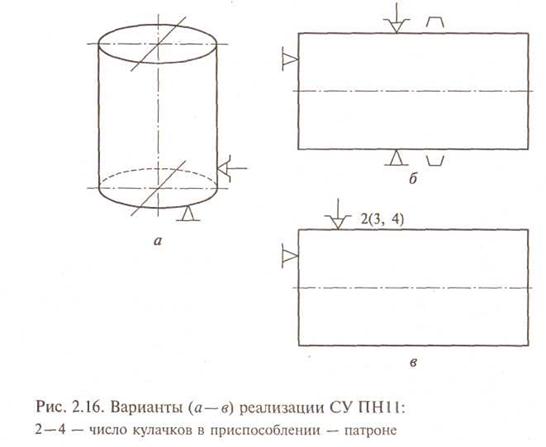

Схемы, изображенные на рис. 2.16, описывают одним отношением:

ПН11 = УСТАНОВКА (Пл1, О, О, Н, 0, 0).

Налицо неоднозначность при идентификации СУ, однако, для целей проектирования она не имеет существенного значения или даже играет положительную роль, так как при одном и том же описании расширяет число альтернатив, подлежащих анализу.

Любую из СУ можно реализовать только при выполнении определенных условий, накладываемых на геометрические и технологические параметры базовых поверхностей заготовки (табл. 2.4).

Наиболее общие условия реализуемости определены для основных СУ, применяемых в машиностроении [11].

Автоматизированную генерацию СУ осуществляют следующим образом:

• формируют геометрическо-технологическую модель заготовки в состоянии, соответствующем определенному этапу (операции) ТП. Идентифицируют поверхности заготовки;

• выполняют последовательный перебор сочетаний поверхностей и на их основе представляют СУ в приведенной форме;

• для каждого формального представления СУ проверяют возможность ее реализации. Если для данного сочетания поверхностей выбранную схему реализовать невозможно, его исключают из рассмотрения;

• для СУ, реализация которых возможна, в пакетном режиме выполняют различные проверки, оценки и другие действия, необходимые при решении задач проектирования.

Определение СУ для первой и последующих операций проектируемого ТП принципиально различаются. В первой операции ТП используют (и только один раз) черные установочные базы. Во второй и последующих операциях заготовку устанавливают на уже обработанные поверхности. Базовые поверхности должны быть обработаны в операциях, предшествующих выполняемой.

Выбор варианта СУ для первой операции основан на положении: выбранная СУ должна обеспечивать возможность обработки (доступа) для максимального числа поверхностей из их множества, запланированных для обработки в первой операции. Обработанные при выбранном варианте СУ поверхности маркируют и далее — при выборе СУ для последующих операций постоянно учитывают текущее состояние предмета производства.

Применение той или иной СУ разделяет поверхности заготовки на две группы:

• поверхности, которые не могут быть обработаны при данной СУ (поскольку являются базовыми или закрыты элементами приспособления);

• поверхности, которые могут быть обработаны.

При разделении указанных поверхностей (определении зон возможной обработки) учитывают группу, тип оборудования, ориентацию его рабочего пространства. Общее решение данной задачи затруднительно, поэтому используют комплект частных решений с упрощающими допущениями.

Выявлено общее правило, определяющее для поверхностей заготовки возможность их обработки при одном установе: любые две поверхности, взятые из макета операции, могут быть обработаны при одном установе заготовки, если тождественны используемые при этом СУ, сочетания базовых поверхностей, группа и тип приспособления.

Правила выделения зон возможной обработки и определения возможности обработки за один установ позволяют выделить поверхности, обрабатываемые в данной операции, и тем самым установить ее состав. С этого момента начинают корректировку содержания и последовательности операций.

Содержание операций, представленное в макетах, пересматривают с позиций обеспечения его наиболее полной реализации при выбранной СУ и возможном изменении последней. Выполняют генерацию и селекцию альтернативных вариантов фрагментов маршрутного ТП. Анализ и корректировку макетов операций осуществляют в направлении «заготовка-деталь».

Корректировку содержания и последовательности операций выполняют, пока не будут связаны базами все обрабатываемые поверхности и не сформированы все соответствующие операции. При синтезе формируют альтернативные варианты маршрутного ТП. Это связано с наличием, например различных ключей группирования, альтернативности СУ, приводящих к различным продолжениям маршрутного ТП и т.д.

Предусмотрено «параллельное» формирование и рассмотрение альтернатив с определением необходимых (указываемых пользователем САПР ТП) итоговых технико-экономических показателей проектного решения. По этим показателям в последующем осуществляют оптимизацию маршрутного ТП.

В алгоритмах рассмотренной системы синтеза ТП широко используют технологические эвристики. Эвристика представляет собой частный (неполный) метод решения какой-либо задачи. Обычно это эмпирическое правило или стратегия.

Для предварительного определения содержания и последовательности операций используют следующие правила.

1. Начальными операциями процесса должны быть операции обработки технологических баз (промежуточных или окончательных). Их выполняют на черновом или получистовом этапах процесса изготовления детали. Операции обработки баз у тел вращения должны содержать обработку торцевых поверхностей.

2. Последовательность обработки зависит от системы простановки размеров на рабочих чертежах деталей: в начало ТП выносят обработку поверхностей, относительно которых на чертеже координировано наибольшее количество других поверхностей.

3.При невысокой точности исходной заготовки сначала обрабатывают поверхности, имеющие наибольшую толщину удаляемого материала (для раннего выявления дефектов заготовок).

4.Чем точнее поверхность, тем позже она обрабатывается окончательно в общем ТП изготовления детали.

5.Операции обработки поверхностей, имеющих второстепенное значение и не влияющие на точность основных размеров деталей (мелкие отверстия, фаски, канавки и т.п.), следует выполнять на чистовом этапе процесса, до операций окончательной обработки ответственных поверхностей.

6.Легкоповреждаемые поверхности (наружные резьбы, зубчатые поверхности с мелким модулем, наружные шлицевые поверхности и т. п.) обрабатывают на завершающих операциях ТП.

7.Операции, связанные с термическими и силовыми деформациями, должны выполняться до этапов чистовой и отделочной обработки.

8.Операции химико-термической обработки разделяют технологический процесс на самостоятельные части, каждая из которых может содержать операции чернового и получистового этапов.

9.Первыми после термической обработки выполняют операции обработки (восстановления) технологических баз.

10.Некоторые операции химико-термической обработки (цианирование, азотирование, цементация) требуют включения в ТП операций по обеспечению защиты поверхностей, для которых такая обработка не предусмотрена, например, гальванического меднения.

11.После операций, связанных со значительными деформациями заготовки или обеспечением высоких значений показателей качества, следует предусматривать контрольные операции.

12.Предварительное содержание операций определяют, объединяя переходы, которые могут быть выполнены на выбранном (заданном) оборудовании.

13.Возможно объединение в одну операцию переходов, соответствующих этапам:

• черновому и получистовому;

• получистовому и чистовому.

Допускают обоснованные отступления от изложенных принципов и правил. Например, при реализации принципа концентрации в одну операцию могут включать переходы, относящиеся к черновому, получистовому, чистовому этапам, однако указанные переходы должны выполняться последовательно и не могут выполняться одновременно.

Кроме общих правил действуют частные правила объединения переходов в операции, ориентированные на применение оборудования соответствующих групп и типов, определяющих наименование формируемой технологической операции. Далее приведен ряд правил для некоторых видов технологического оборудования.

1.Токарно-винторезная операция:

• допускается объединять переходы обработки:

черновой и получистовой;

получистовой и чистовой;

цилиндрических и торцевых поверхностей;

• при методе автоматического получения размеров объединяют переходы, выполняемые не более чем четырьмя резцами, число осевых инструментов не ограничивается;

• переходы выполняют только последовательно.

2.Токарно-револьверная и автоматная операции:

• допускается объединять переходы обработки:

наружных (внутренних) цилиндрических поверхностей, диаметры которых возрастают в направлении шпинделя (от шпинделя);

выполняемые как с радиальной, так и с осевой подачей;

• в позицию объединяют переходы с близкими требованиями к качеству;

• совмещение переходов во времени допускается только с применением штатного вспомогательного инструмента.

3.Токарно-гидрокопировальная операция:

• допускается объединять переходы обработки:

выполняемые с радиальной и осевой подачей;

поверхностей, расположенных в одном направлении от максимального диаметра заготовки.

4.Токарная операция с ЧПУ:

• допускается объединять переходы обработки поверхностей, расположенных в одном направлении относительно максимального диаметра заготовки;

• объединяют все виды токарной обработки;

• переходы выполняют последовательно.

5.Вертикально- и радиально-сверлильная операции:

• объединяют все переходы обработки отверстий осевым инструментом;

• переходы выполняют последовательно.

6. Вертикально-фрезерная операция:

• допускается включать переходы сверлильной обработки;

• переходы выполняют последовательно.

7.Круглошлифовальная операция:

• допускается объединять обработку смежных поверхностей вращения и торцов;

• переходы совмещают только в среднесерийном и массовом производстве;

• основная схема установки — по центровым отверстиям.

При объединении переходов в операции учитывают необходимость обеспечения допусков взаимного расположения поверхностей, этому способствуют:

обработка поверхностей, связанных допуском взаимного расположения, в особенности окончательная в одной операции, за один установ или даже один инструментальный переход (одновременная обработка параллельных плоскостей на продольно-фрезерном станке, параллельных отверстий на многошпиндельном агрегатном оборудовании; растачивание отверстия и подрезание перпендикулярного его оси торца; обработка соосных цилиндрических поверхностей одним резцом на гидрокопировальном полуавтомате или на токарном станке с ЧПУ по одной программе и т.д.);

базирование при окончательной обработке поверхностей, связанных допуском взаимного расположения, оно должно осуществляться по поверхности, относительно которой задан указанный допуск;

конкретный анализ условий обеспечения допуска взаимного расположения каждого вида.

Область применения систем синтеза ТП — многономенклатурное производство практически любого типа. Эффективному использованию систем способствует предметная специализация: желательно использование системы для проектирования ТП изготовления деталей ограниченного числа (близких) классов или групп. Создание автоматизированной системы синтеза ТП, инвариантной предмету производства (классу детали), является делом будущего. Такие системы можно будет применять не только при ТПП (отработка конструкций на технологичность, проектирование ТП), но и при непосредственном производстве. В последнем случае их используют для решения, например, задач ситуационного управления — оперативного поиска наиболее эффективного или даже оптимального продолжения ТП при нарушении его штатной реализации вследствие изменения производственной ситуации.

Полноценная САПР ТП сборки должна обеспечивать:

• выбор метода достижения заданной точности сборки;

• декомпозицию изделия (сборочной единицы) в соответствии с их технологической структурой;

• выбор базовых деталей для узловой и общей сборки;

• выделение в конструкции размерных цепей, их расчет по методикам, задаваемым пользователем, интерпретирование результатов расчета;

• формирование собственно ТП сборки, его маршрутно-операционного или операционного изложения, техническое нормирование;

• выбор и оптимизацию вариантов ТП сборки в соответствии с заданными критериями (целевыми функциями);

• оформление технологической документации на спроектированный ТП.

Проектирование выполняют с учетом объема выпуска изделий и принятого метода работы (поточного, непоточного), массово-габаритных характеристик предмета производства и применяемых средств технологического оснащения. При поточной сборке должна быть приведена синхронизация операций по такту выпуска, определены действительное число операций и коэффициенты загрузки рабочих мест.

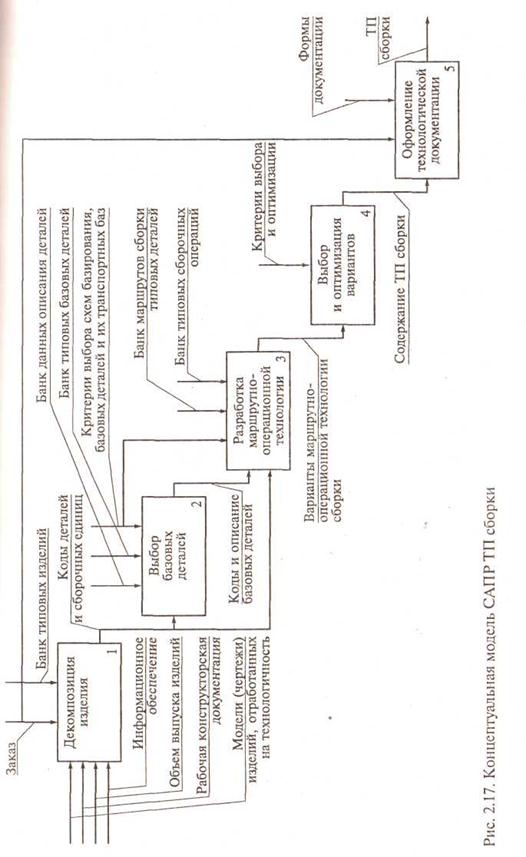

Важнейшей составляющей входной информации САПР ТП сборки (рис. 2.17) является модель предмета производства (изделия, сборочной единицы). Модель должна быть технологически опознаваема системой: для каждого ее элемента при необходимости должны определяться данные о точности размеров, формы и взаимного расположения поверхностей, граничащие (взаимодействующие) детали, характер взаимодействия, сведения о сопряжениях деталей (посадки), значения зазоров (натягов) в сопряжении и т.д.

При автоматизированном проектировании ТП сборки вначале определяют ее принципиальную схему (последовательность), а затем, на основе выбранной схемы, разрабатывают маршрутно-операционную технологию сборки.

Любая принципиальная схема сборки возможна, если на ее основе можно реализовать хотя бы один ТП, обеспечивающий требуемое качество изделия.

Основными факторами, влияющими на последовательность сборки, являются условия базирования и доступа к месту установки элемента. Условие базирования при установке элемента а, выполняется, если среди установленных ранее элементов есть такие, которые образуют хотя бы один состав сборочной базы. Условие доступа к месту установки элемента а, выполняется, если среди установленных ранее нет элементов, препятствующих установке элемента аi.

Установка всех элементов изделия А = {а1, а2,..., ап) в некоторой Тк, Тп, Тт последовательности возможна, если соблюдены одновременно условия базирования и доступа к месту сборки.

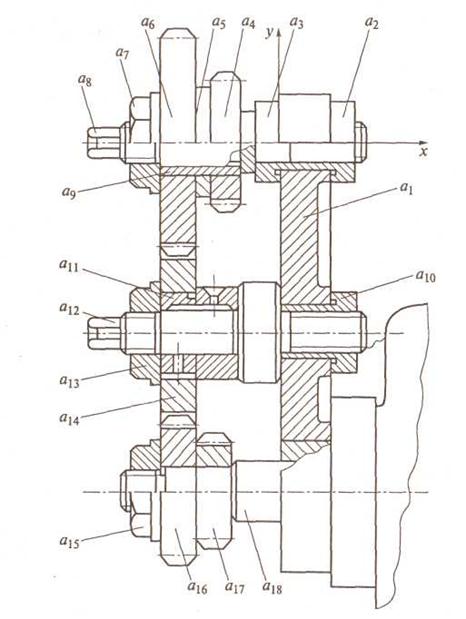

Для узла гитары токарно-винторезного станка (рис. 2.18) последовательности установки Т'к = а8, а7, а9, а4, а5, а6 или Т`` к = a8, а9, a6, а5, а4, а7 для деталей а4,..., a9 возможны по условию базирования, но не возможны по условию доступа к месту сборки и поэтому не могут быть рекомендованы.

В свою очередь, последовательности Тп = а8, a4, а9, а5, а6, а7 или Т'n= a8, a4, а5, а6, а9, а7 возможны по условию доступа, но не удовлетворяют условиям базирования, а следовательно, также могут быть реализованы. Единственным вариантом установки, одновременно удовлетворяющим обоим условиям, является последовательность Тт = а8, a9, а4, а5, а6, а7, так как здесь условия базирования и доступа к месту сборки выполняются для всех деталей [2].

|

Рис. 2.18. Узел гитары токарно-винторезного станка:

а, —д18 — элементы изделия

Формализация этапов разработки принципиальных схем и маршруты сборочных процессов базируются на топологических моделях технологических схем сборки, методах анализа пространственной взаимосвязи элементов изделий и моделирования технологических маршрутов их сборки. Варианты последовательности присоединения элементов изделия могут быть сгенерированы в автоматизированном режиме.

Состав сборочных операций определяется видом соединения и отличается большим разнообразием. Для моделирования операций используют табличные и сетевые модели.

В сборочной операции основным переходом, определяющим качество сборки, является выполнение соединения. Для каждого вида соединения необходима разработка конкретного алгоритма проектирования.

Уровень современной автоматизации проектирования ТП сборки низок, проектирование остается исключительной прерогативой человека.

Автоматизация построения технологической схемы сборки в диалоговом режиме в принципе не представляет значительной сложности. Однако субъективный характер такой схемы может привести к негативным последствиям при разработке ТП на его основе.

Более предпочтительно использование преимуществ современного компьютерного геометрического (объемного) моделирования. После создания модели сборочной единицы возможно генерирование различных вариантов ее декомпозиции. Каждый из вариантов, за исключением явно абсурдных, может стать основой для разработки схемы, а в последующем и ТП сборки. Процедура разработки схемы может быть заменена технологическим контролем возможной собираемости узла в рассматриваемой последовательности. Такой контроль может быть осуществлен, например, в диалоговом режиме с помощью соответствующей базы знаний.

В целом же разработка эффективных САПР ТП сборки является делом будущего.

ИНФОРМАЦИОННОЕ ОБЕСПЕЧЕНИЕ САПР ТП

2014-02-24

2014-02-24 3417

3417