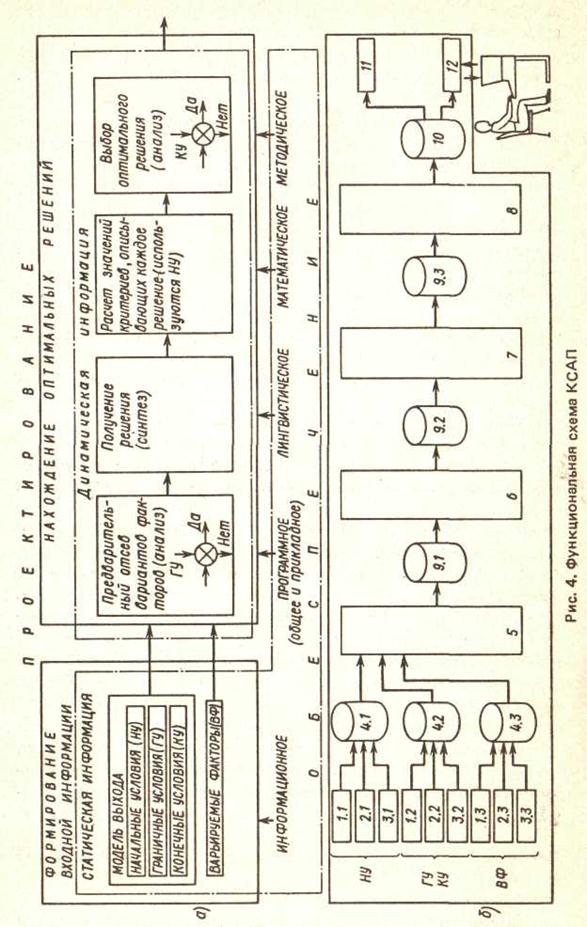

В общем виде процесс проектирования в САПР можно представить в виде схемы, показанной на рис. 4, а, б.

Проектирование (в том числе автоматизированное) состоит из подпроцессов формирования входной информации и подпроцесса нахождения оптимальных решений.

Исходным пунктом проектирования является замысел, называемый "моделью выхода" (рис. 4, а), так как выход — это результат.

"Модель выхода", являющаяся описанием желательно результата (цели) технологического процесса, можно представить в виде набора условий: начальных НУ, граничных ГУ и конечных КУ. Начальные условия носят констатирующий характер, а граничные и конечные — ограничительный.

Начальные условия, в свою очередь, подразделяются на:

технологические, содержащие необходимое и достаточное описание объекта обработки, требований к процессу обработки, диапазон допустимых режимов обработки и т.д.;

эксплуатационные, содержащие необходимое и достаточное описание технической базы данной ГПС (параметры станков, систем "станок — приспособление — инструмент — деталь", приспособлений-спутников, инструментов и т.д.);

организационно-экономические (например, объем партии, стоимость станкоминуты, цены, тарифы и другие параметры, обычно используемые в технико-экономических расчетах).

Все величины, фигурирующие в начальных условиях, называются параметрами начальных условий. Эти параметры могут быть неслучайными (детерминированными), например, объем обрабатываемой партии, или случайными, например показатели точности заготовок, показатели точности и надежности технических средств.

Граничные условия предназначены для сужения области поиска возможных решений (например, задается некоторый перечень режущих инструментов. Их и только их можно использовать. Это исключает применение комбинированных или специальных инструментов).

Конечные условия задаются в виде ограничений (равенств-неравенств), где фигурируют допустимые (пороговые) значения критериев:

эффективности (полезной отдачи), которые должны быть не ниже заданного (например, ограничения по производительности или по коэффициенту использования станков, учитывающему потери времени из-за ожидания партии деталей, обрабатываемых на предыдущем станке);

стоимости (материальных затрат), которые должны быть не выше заданного (например, ограничения по суммарным затратам машинного времени, представленным в денежной форме);

|

оптимальности, который должен быть минимальным (во всяком случае, не больше заданного) или максимальным (во всяком случае, не ниже заданного). В качестве критериев оптимальности используют, например, приведенные затраты или производительность труда. Конечные условия — это, По-существу, условия оптимальности выбранного решения.

Естественно, что варианты отдельных факторов связаны между собой условиями сочетаемости: применение конкретного варианта одного фактора может повлечь за собой либо обязательное применение варианта другого фактора (например, выбор маршрута обработки предопределяет выбор видов инструментов), либо обязательное неприменение, т.е. исключение применения варианта другого фактора (например, применение фасонного резца исключает необходимость выбора значений подачи).

Учет условий сочетаемости, входящих в состав граничных условий, позволяет, как бы проредить тот "веер" возможных решений, который будет получен на следующих этапах.

Все данные, приведенные в "модели выхода" принимаются в качестве исходных и в процессе получения решения какому-либо корректированию, изменению или выбору не подлежат.

Для достижения поставленной цели, сформулированной в "модели выхода", необходимо использовать соответствующие средства, которые в схеме представлены как варьируемые факторы (ВФ). Их выбирают в процессе получения решения, являющегося упорядоченным набором вариантов этих факторов. Варьируемые факторы могут иметь либо количественную форму (например, значения скоростей резания, подачи или глубины), тогда вариант фактора — это значение величины, либо неколичественную форму (например, условное обозначение способа обработки или кодированное обозначение инструмента), тогда вариант фактора — это некоторое обозначение.

В САПР, используемых в составе ГПС, в общем случае выбирают:

маршрут (последовательность) обработки поверхностей детали;

состав переходов и операций (число проходов инструмента, глубина снимаемого за один проход припуска и др.);

схемы базирования;

вид и (или) типоразмер инструментов, выполняющих каждую операцию;

конструкцию и параметры приспособления;

вид смазочно-охлаждающей жидкости (среды);

режимы обработки;

способ разбиения (дифференциации) технологического процесса по отдельным позициям (станкам);

уровень концентрации операций на каждой позиции (количество одновременно обрабатываемых деталей или число мест в приспособлении, количество одновременно обрабатываемых поверхностей, набор инструментов в шпиндельном блоке, набор шпиндельных блоков для многосторонней обработки и т.д.);

последовательность запуска деталей (или партий деталей) на обработку.

Процесс нахождения всех возможных решений, их оценки и выбора из них оптимального решения строится исходя из начальных условий (НУ) и варьируемых факторов (ВФ), а в процессах отсева выбора полученные решения проверяются на соответствие ("да — нет") граничным (ГУ) и конечным условиям (КУ) (рис. 4, а).

Проектные процедуры реализуют посредством программных модулей, функции (т.е. состав, порядок и правила применения пакетов прикладных программ) каждого из которых четко определены (рис. 4,6). При этом каждый из модулей имеет несколько взаимозаменяемых версий, выбираемых в зависимости от конкретной ситуации.

Модули формирования входной информации (модули 1.1, 1.2 и 1.3) обеспечивают создание списков (файлов), содержащих соответственно начальные условия (файл 4.1), ограничения, заданные граничными и конечными условиями (файл 4.2), и все варианты всех выбираемых факторов (файл 4.3).

Для нахождения всех возможных вариантов какого-либо выбираемого фактора используют таблицы соответствия, где указаны все те варианты, которые ориентировочно приемлемы для заданных начальных условий (например, все операции, с помощью которых в конкретной ГПС может быть обработана данная элементарная поверхность). Формирование списков часто сочетается с кодированием всей количественной и неколичественной информации.

Модули корректирования входной информации (модули 2.1, 2.2 и 2.3) обеспечивают возможность редактирования (внесение вставок, изменений, добавлений), необходимость в котором может возникнуть на любом этапе проектирования.

Модули визуализации (см. 3.1, 3.2, 3.3 и 11 рис. 4,6) обеспечивают вывод информации на экран, что необходимо для постоянного контроля человека за действием ЭВМ и постоянного диалога "человек — ЭВМ" (поскольку графическая форма представления информации более наглядна, чем буквенно-цифровая, в современных САПР информация выводится на графические дисплеи), либо вывод промежуточных или окончательных результатов на бумагу (листинги на алфавитно-цифровом печатающем устройстве, чертежи на графопостроителе).

Модуль 12 (см. рис. 4, б) обеспечивает подготовку проектных документов в стандартной форме. Модуль 5 — предварительный отсев вариантов факторов, т.е. проводит анализ, в ходе которого каждый из вариантов факторов или их наборы проверяются на соответствие граничным условиям. Например, отсеиваются все способы и средства обработки, которые не обеспечивают заданные показатели ее точности и чистоты поверхности, все те варианты совмещения операций, согласно которым одновременно выполняется более одной чистовой операции или все те варианты совмещения операций, в которых операция нарезания резьбы совмещается с какой-либо другой операцией, такие сочетания совместно выполняемых операций, которые не соответствуют жесткости системы "станок — приспособление — инструмент - деталь".

В результате получают файл 9.1 тех вариантов факторов и тех их сочетаний, которые, безусловно, возможны.

Модуль 6 обеспечивает получение решений, т.е. синтез вариантов факторов. Решения находят либо использованием унифицированных решений, каждое из которых приемлемо для группы технологически сходных деталей, либо генерированием общего решения как совокупности частных.

Рассмотрим оба метода в применении к нахождению технологических маршрутов.

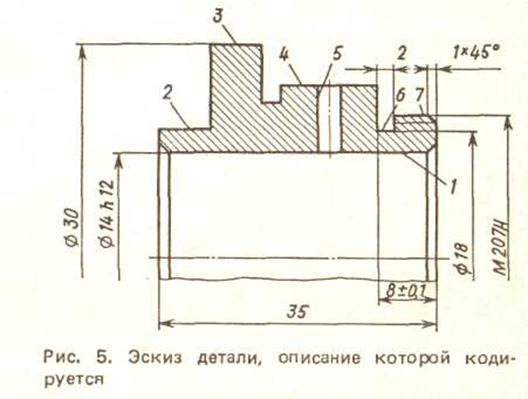

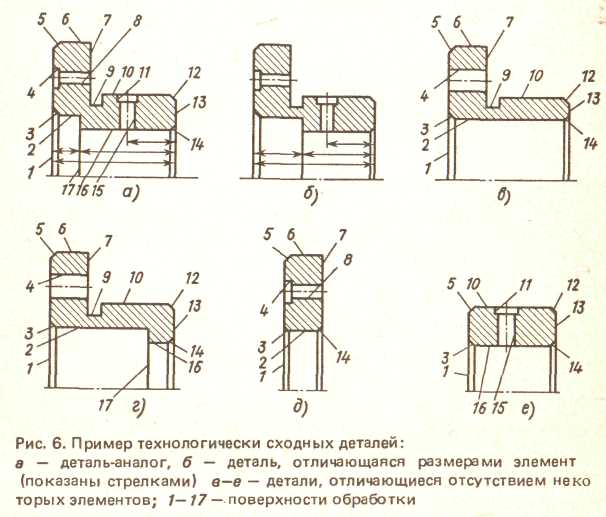

Первый метод реализуется по схеме: кодирование конкретной детали и ее идентификация (отнесение к определенной группе) — нахождение детали-аналога — нахождение унифицированного (типового и группового) технологического маршрута — его корректирование в соответствии с формой и геометрическими параметрами конкретной детали.

В качестве детали-аналога целесообразно использовать деталь максимально сложной формы, т.е. настолько сложной, что подавляющее большинство практически наиболее часто встречающихся деталей может быть получено упрощением ее формы и (или) изменением геометрических параметров (рис. 6). У детали-аналога количество поверхностей обработки максимально и равно 17.

Разумеется, что технологический маршрут конкретной детали всегда будет не длиннее маршрута детали-аналога. Таким образом, этот метод воплощает идею "от общего к частному".

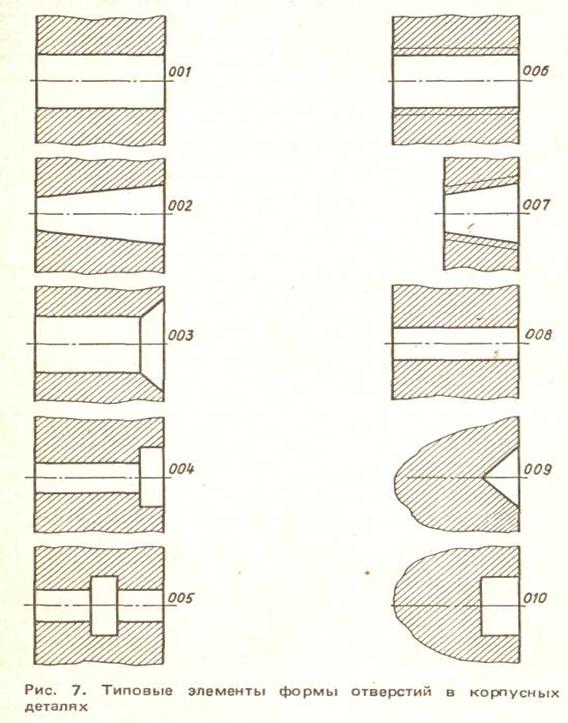

Второй метод реализуется по схеме: анализ конкретной детали, заключающийся в разбиении ее поверхности на типовые элементы формы, — нахождение технологического маршрута

Для каждого типового элемента - синтез технологического маршрута детали путем его формирования из «элементарных» технологических маршрутов.

Технологический маршрут конкретной детали всегда представлен как «сумма» технологических маршрутов типовых элементов формы. Таким образом, второй метод воплощает идею «от частного к общему».

|

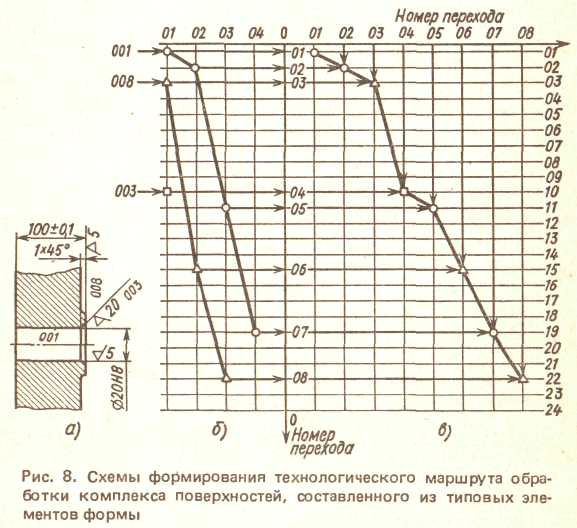

Рассмотрим пример [6] нахождения технологического маршрута обработки внутренней цилиндрической поверхности, имеющей одностороннюю фаску и наружный плоский торец.

Метод базируется на типизации технологических процессов обработки отдельных элементарных поверхностей и элементов формы деталей. Это приводит к типизации технологических процессов обработки сочетаний элементов формы (комплексов).

На рис. 7 приведены примеры типовых элементов формы отверстий в корпусных деталях, обозначенных 001, 002,..., 010. Для каждого типового элемента формы можно указать технологический маршрут обработки (рис.8). При этом операции, понимаемые как способы обработки, обозначают: 01 — засверливание, 02 — сверление, 03 — цекование, 04 — черновое зенкерование, 05 — продольное черновое растачивание, 06 — поперечное черновое растачивание, 07 — черновое растачивание "в лоб", OS — получистовое растачивание "в лоб", 09 — продольное черновое растачивание с врезанием, 10 — зенкование, 11 — зенкерование, 12 — резьбонарезание, 13 — торцевое зенкерование, 14 — продольное получистовое растачивание, 15 — поперечное получистовое растачивание, 16 — продольное получистовое растачивание с врезанием, 17 — протягивание, 18 — второе продольное получистовое растачивание, 19 — развертывание, 20 — второе развертывание, 21 — продольное чистовое растачивание, 22 — поперечное чистовое растачивание, 23 — раскатывание, 24 — хонингование.

Каждой операции соответствует определенный квалитет точности и шероховатости. Чем больше номер операции, тем выше точность и чистота обработки.

Комплекс обрабатываемых плоскостей (рис. 8, а) может быть представлен, как сочетание типовых элементов форм 001, 003 и 008, показанных на рис. 7. Для каждого типового элемента формы известен технологический маршрут (рис. 8, б), который описывается следующим образом: номер перехода, номер типового элемента, номер операции. Для типового элемента 001 получаем: 01 001 01; 02 001 02; 03 001 11; 04 001 19.

Аналогично, для типового элемента 003 имеем: 01 003 10

Для типового элемента 008:

01 008 03; 02 008 15; 03 008 22.

Каждый технологический маршрут, соответствующий типовым элементам 001, 003 и 008, может быть изображен ломаной линией, проходящей через точки, абсциссами которых являются номера переходов, а ординатами — номера операций (рис. 8,в).

Синтез технологического маршрута обработки заданного комплекса поверхностей осуществляется следующим образом: узловые точки каждого технологического маршрута, показанного на рис. 8, б, проецируют на вертикальную ось 00. Полученную последовательность точек, расположенных на этой оси, нумеруют последовательно 01, 02,..., 08. Эта нумерация переходов технологического маршрута обработки комплекса используется для нахождения узловых точек маршрута (рис. 8,в). Для этого из каждой пронумерованной точки на вертикальной оси 00 проводят горизонтальную линию до пересечения с вертикальной линией, помеченной тем же номером, т.е. из точки 01 — до вертикали 01, из точки 02 — до вертикали 02 и т.д. Соединив точки пересечения, получают ломаную линию, соответствующую искомому технологическому маршруту:

01 001 01; 02 001 02; 03 008 03; 04 003 10, 05 001 11; 06 008 15; 07 001 19; 08 008 22.

Таким образом, получаем технологический маршрут: засверливание — сверление — цекование — зенкование — зенкерование — поперечное получистовое растачивание — развертывание — поперечное чистовое растачивание.

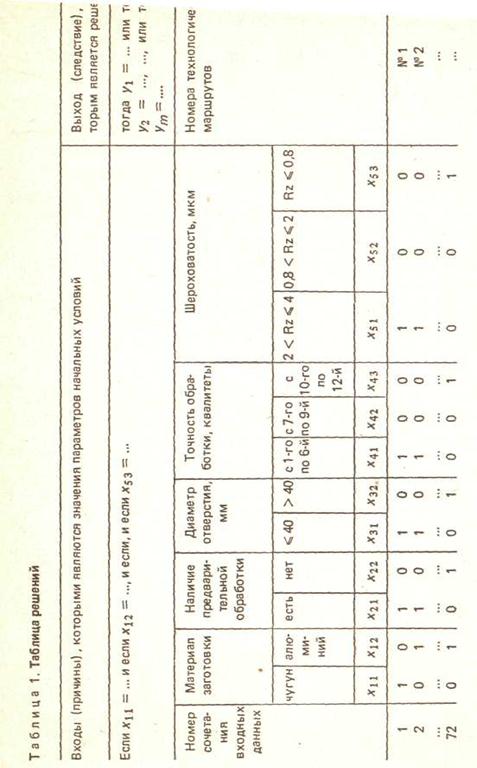

Наиболее универсальным, перспективным и экономичным способом автоматизированного нахождения всех возможных известных решений является применение таблиц решений. Эти таблицы концентрируют профессиональные знания специалиста, формируются на основе логической операции "ЕСЛИ..., ТОГДА..." и по своей сущности полностью формализованы.

Общая схема формализованного получения решения, применяемая в АП, такова:

ЕСЛИ Х1, И ЕСЛИ Х2, И ЕСЛИ..., И ЕСЛИ Хп ТОГДА

Y1 И/ИЛИ, ТОГДА У2, И/ИЛИ, ТОГДА, И/ИЛИ, ТОГДА Ym.

где X1, X2,.... Хп — причины (условия); Y1, У2, … Ym — следствия.

Например:

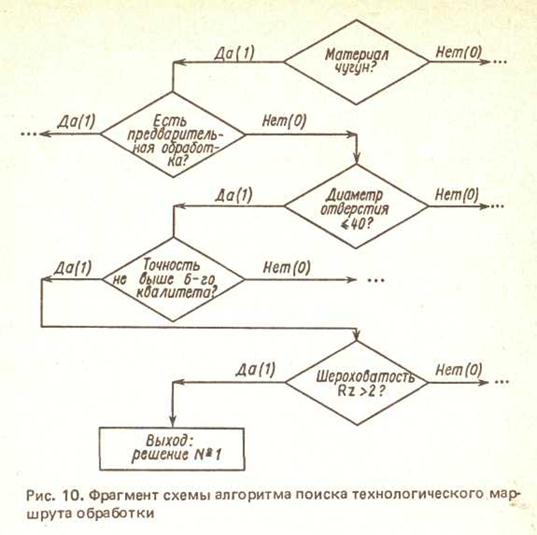

ЕСЛИ МАТЕРИАЛ ДЕТАЛИ - ЧУГУН И ЕСЛИ ОТВЕРСТИЕ ПРЕДВАРИТЕЛЬНО НЕ ОБРАБОТАНО, И ЕСЛИ ДИАМЕТР НЕ БОЛЕЕ 40 ММ, И ЕСЛИ ТОЧНОСТЬ НЕ ВЫШЕ 6-го КВАЛИТЕТА, И ЕСЛИ ШЕРОХОВАТОСТЬ БОЛЕЕ 2 ММ, ТОГДА ПРИМЕНИТЬ МАРШРУТ № 1.

Входные данные таблицы охватывают все возможные сочетания значений параметров начальных условий, либо вариантов выбираемых факторов, а выход (результат) таблицы содержит все решения, каждое из которых соответствует определенной (заранее известной) совокупности входных данных.

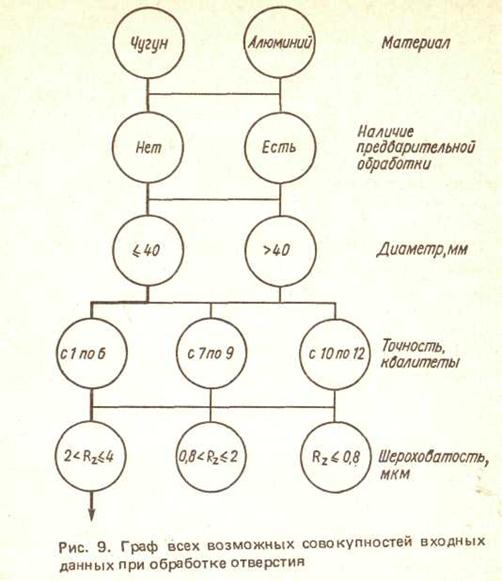

Так, пусть необходимо найти технологический маршрут для обработки гладкой внутренней цилиндрической поверхности[6].

Известны начальные условия: материал — чугун, отверстие предварительно не обработано, его диаметр 20, точность — по 5-му квалитету, шероховатость Rz = 3 мкм. Этот случай является одним из 72 случаев, которые охватывают все возможные совокупности входных данных, показанные на рис. 9.

В соответствии с рисунком сформирована таблица решений (табл. 1), охватывающая все 72 возможных сочетания входных данных. Принято двухзначное кодирование каждого из всех параметров начальных условий и каждого решения. Это означает, что использованы логические величины, имеющие только два значения: 1 (истина) и 0 (ложь). Например,

|

Решение, имеющее ј-й номер, следует принять тогда, когда подстановка значений параметров х, описывающих конкретное сочетание входных данных в определенном образом составленное выражение вида

Уj =  х

х

( - логическое произведение всех х, фигурирующих во входной части таблицы), даст единицу. В частности, имеем для решения № 1

- логическое произведение всех х, фигурирующих во входной части таблицы), даст единицу. В частности, имеем для решения № 1

аналогично для всех остальных решений. Здесь символы х (без черты) — единицы в соответствующей ј -й строке таблицы, а символы х (с чертой) — нули в той же строке.

Если в выражение для у1 подставить значение параметров х, характеризующих рассматриваемый вариант (см. первую строку таблицы), а именно: x11 = 1, х12 = 0, хг1 = 1, x22 = 0, x31 = 1, x32 = 0, x41 = 1, x42 = 0, x43 =0, x51 =1, x52 =0, x53 =0, то с учетом того, что  = 1, если х = 0, получаем y1 =1

= 1, если х = 0, получаем y1 =1  1

1  1

1  1

1  1

1  1

1  1

1  1

1  1

1  1

1  1

1  1

1  = 1.

= 1.

Таким образом, если для заданных входных данных получаем, что уj = 1, это значит, что должно быть выбрано j-a решение. Если уj = 0, то это означает, что j-e решение не подходит.

Естественно, что для сочетаний разных входных данных может быть получено одно и то же решение и для одного сочетания входных данных может быть получено несколько альтернативных решений.

Таблицы решений составляют для всех типовых случаев обработки (т.е. они имеют так называемую замкнутую форму), хранят в памяти ЭВМ и пополняют или корректируют по мере того, как возникают либо новые варианты входных данных, либо новые решения.

На примере табл. 1 удобно рассмотреть особенности алгоритмизированных проектных процедур:

1.Каждая процедура имеет наименование (в рассмотренном случае "Применение таблицы решений").

2.Четко сформулирована цель процедуры (в данном случае — "Нахождение технологического маршрута обработки гладкой внутренней цилиндрической поверхности").

3.Достаточно подробно описаны все входные данные (в данном случае — параметры начальных условий: материал заготовки и пр. — и все их возможные значения: материал заготовки либо чугун, либо алюминий, аналогично для прочих параметров).

Содержание заголовков столбцов табл. 1- словесные формулировки (общее описание входных данных), каждая из строк — конкретный набор (сочетание) значений параметров. Они описывают каждый из 72 возможных сочетаний этих значений (см. рис. 9). Входные данные закодированы.

4.Алгоритм представлен в виде схемы, таблицы или в какой-либо другой наглядной и однозначно понимаемой форме. В рассматриваемом случае табл. 1 содержит данные, которые позволяют найти все выражения вида уj =  х, истинное (т.е. единичное) значение которых соответствует факту: "Для данных начальных условий можно принять j-е решение".

х, истинное (т.е. единичное) значение которых соответствует факту: "Для данных начальных условий можно принять j-е решение".

Поиск решения состоит в следующем: для конкретного набора значений параметров х11, х12, —, х53 последовательно находят значения всех выражений вида уj =/\ х, j = 1,2,..., 72. Принимают те решения, которым соответствует yj = 1.

Таблице решений (табл. 1) взаимно однозначно соответствует схема алгоритма (рис.10).

Каждое сочетание значений входных параметров (в данном случае — соответствующее первой строке табл. 1) с помощью алгоритма (рис. 10) последовательно проверяют на соответствие ряду логических условий, в результате чего делается вывод о том, какое решение соответствует данному сочетанию.

5.Описаны все выходные переменные. В данном случае кроме номера решения (т.е. номера технологического маршрута) указываются те операции, из которых состоит этот маршрут.

6.Указаны, какие результаты проектирования и в каком виде должны быть выведены на экран дисплея или на печать для контроля и анализа. В данном случае целесообразно вывести совокупность входных данных (в натуральном, т.е. декодированном виде) и все те решения, которые возможны для этой совокупности. Альтернативные решения должны быть подвергнуты дальнейшему анализу для выбора из них наилучшего.

7.Указаны способы проверки правильности кодирования входных данных, функционирования алгоритма и т.д. В данном случае правильность кодирования проверяется следующим образом: всегда, если xki = 1, то все остальные хк т≠1 =0. Например, если x11 =1, то должно быть  12 = 0, или если xs1 = 1, то должно быть

12 = 0, или если xs1 = 1, то должно быть  52 = 0 и

52 = 0 и  53 = 0;- во всех выражениях вида уj =

53 = 0;- во всех выражениях вида уj =  х должно фигурировать по 12 сомножителей; для условий каждой строки должно подходить хотя бы одно решение, т.е. хотя бы один yj = 1.

х должно фигурировать по 12 сомножителей; для условий каждой строки должно подходить хотя бы одно решение, т.е. хотя бы один yj = 1.

В результате получают файл 9.2 (см. рис. 4, б) всех возможных решений.

Модуль 7 (см. рис. 4, б) обеспечивает расчет значений всех критериев, которые характеризуют каждое из возможных решений. Естественно, что эти значения — следствия как параметров (начальных условий), так и вариантов факторов, фигурирующих в полученных решениях.

Например, если надо определить число станков а-го назначения, обеспечивающих годовую программу, то используют формулу

Ma = QMODQa + 1

где Q — годовая программа, Qa — фактическая производительность а-го станка, QMODQa — целое от деления Q на Qa, а прибавление единицы означает, что результат округляется до ближайшего большего целого.

Очевидно, что значение Q задано организационно-экономическими начальными условиями, а значение Qa зависит и от технологических начальных условий (например, геометрических свойств деталей, количества обрабатываемых, поверхностей, требований к точности и чистоте обработки и т.д.), и от полученного решения (например, от уровня концентрации операций).

В результате получают файл 9.3 (см.рис. 4, б), в котором представлены все возможные решения, описанные с точки зрения их эффективности и стоимости.

Модуль 8 (см. рис. 4,5) обеспечивает оптимизацию, т.е. анализ всех решений. При этом находятся все допустимые решения, т.е. решения, удовлетворяющие всем конечным условиям; среди допустимых решений выявляется наилучшее, т.е. оптимальное решение.

Целесообразность, т.е. необходимость и возможность оптимизации возникает тогда, когда возможно несколько альтернативных вариантов решений и имеет место конфликтность ситуации, заключающаяся в том, что при переходе от одного варианта к другому одни критерии улучшаются (например, повышается надежность), а другие ухудшаются (например, возрастает покупная цена), но существует некий обобщающий критерий, который позволяет численно обосновать окончательное предпочтение одного решения другому.

Рассмотрим, например, задачу оптимизации режимов резания (рис. 11,а). Можно выбрать один из пяти вариантов, т.е. искомая величина — скорость резания х — может иметь одно из пяти значений. От этого зависит, во-первых, длительность рабочей операции резания Ft(x), которая тем меньше, чем больше скорость резания х, во-вторых, удельные (т.е. отнесенные к единице продукции) затраты времени на смену износившегося инструмента F2(x), которые тем больше, чем больше скорость резания х. Полагая, что остальные составляющие штучного времени совсем или почти не зависят от скорости резания х, получаем, что минимум составляющей штучного времени, зависящей от скорости резания F (х) = Ft(x) + F2(x), будет иметь место при скорости х4, которое и является оптимальным значением xopt.

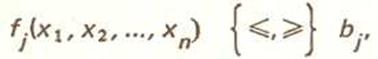

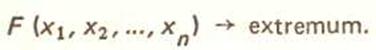

Общая постановка задачи оптимизации такова: выбрать такие значения (варианты) всех х рассматриваемых искомых переменных величин (факторов) хх, х2,.... хп, чтобы, во-первых, выполнялись все т ограничений, в общем виде записываемых как

где bj — пороговые значения частных критериев, j = 1,2,.... т, а во-вторых, обобщающий критерий — критерий оптимальности — достигал экстремума (т.е. максимума или минимума):

В практике САПр чаще всего рассматривают две основные разновидности постановки задачи оптимизации:

2014-02-24

2014-02-24 1006

1006