Классификация калибров.

Поля допусков системы, основной отбор, предпочтительные поля допусков.

Поле допуска определяет интервал допустимых значений размеров. В ЕСДП разрешено сочетание любых основных отклонений с любыми квалитетами, что позволяет получить 490 полей допусков для валов и 489 — для отверстий, но практически используется намного меньше.

Для размеров от 1 до 500 мм установлено 77 полей допусков валов и 68 полей допусков отверстий общего применения. Выделены предпочтительные поля допусков — 10 отверстий и 16 валов, введены 68 дополнительных полей допусков. В первую очередь применяют предпочтительные.

3 Истолкование предельных размеров.

Нормирование точности линейных размеров заключается в указании двух предельных значений размера, между которыми должен находиться действительный размер. Изготовить объемные элементы детали абсолютно точной формы невозможно, поэтому из-за искажений формы, например цилиндра, такой элемент детали будет иметь бесчисленное множество размеров как расстояний между двумя точками.

Если предельные отклонения размера не назначены, то возможны лишние затраты при получении размера более точного, чем надо или увеличение массы детали при пренебрежении точностью. За размер, соответствующий пределу максимума материала (наибольший предельный размер вала и наименьший предельный размер отверстия), должен приниматься размер элемента идеальной формы, который должен быть наибольшим прилегающим для отверстия и наименьшим прилегающим для вала.

Размер, соответствующий пределу минимума материала должен определяться при двухточечной схеме измерения. Из всех результатов двухточечных измерений выбирают наибольшие для отверстий и наименьшие для валов. Изогнутая ось при таких измерениях не будет выявлена.

Для элементов детали, которые не образуют сопряжения, оба предельных размера могут определяться по результатам измерения по двухточечной схеме в любом месте.

Предельные гладкие нерегулируемые калибры для контроля отверстий диаметром от 0,1 до 360 мм и валов от 1 до 360 мм изготавливаются (ГОСТ 2015-84 Калибры гладкие нерегулируемые. Технические требования.) для контроля изделий 6 и более грубых квалитетов. По ГОСТ 24853-81 «Гладкие калибры для цилиндрических отверстий и валов. Виды» предусмотрено для вала изготовление четырех видов калибров и шести видов контркалибров, а для отверстия — двух видов калибров.

По рабочим поверхностям калибры классифицируются (ГОСТ27284-87 «Калибры. Термины и определения»:

- гладкие; конусные; резьбовые; цилиндрические резьбовые; конусные резьбовые; шпоночные; шлицевые; профильные.

По назначению:

- проходные; непроходные; поэлементные; комплексные; рабочие; приемные; контрольные; установочные; сортировочные; глубины (высоты); расположения.

По конструктивным признакам:

- калибр-пробка; калибр-скоба; калибр-кольцо; калибр-втулка; нерегулируемый калибр; регулируемый калибр; полный; неполный; однопредельный; двупредельный; односторонний двупредельный; двусторонний двупредельный.

Кроме стандарта в зависимости от потребностей и условий работы каждый вводит какую вздумает классификацию. Например, по числу одновременно контролируемых элементов:

- элементные;

- комплексные. Элементные калибры предназначаются для контроля отдельных линейных размеров или угловых величин деталей. Комплексные калибры для одновременного контроля нескольких элементов.

По условиям оценки годности детали:

- нормальные;

- предельные.

По технологическому назначению в соответствии с местом и характером использования калибры подразделяются на следующие основные группы:

- рабочие калибры — для контроля деталей непосредственно на рабочих местах в процессе их изготовления;

- приемные калибры — для контроля изделий представителем заказчика;

- контрольные калибры — для контроля рабочих или приемных калибров (скоб или колец).

По конструктивным признакам: жесткие, регулируемые, односторонние, двусторонние.

По характеру контакта между проверяемыми изделием и калибром различают калибры с поверхностным, линейным и точечным контактом

5 Нормальные и предельные калибры.

Нормальным калибром называется такой калибр, который воспроизводит заданный линейный или угловой размер и форму сопрягаемой с ним поверхности контролируемого элемента (ГОСТ 27284). Нормальные калибры представляют собой стальные пластины толщиной 1,5...5 мм с точно выполненным фасонным рабочим контуром, например, эвольвентным. О годности деталей судят на основании субъективных ощущений контролирующего (так как нормальный калибр для отверстия должен быть проходящим без усилия, но и без зазора) или по равномерности зазора, который образуется между проверяемым профилем и рабочим профилем нормального калибра. Чем меньше протяженность и величина получающихся между ними зазоров, которые оценивают «на просвет» или «на краску» (по оставляемым следам слегка смазанного шаблона при использовании, например, конических калибров) либо с помощью набора щупов, тем выше точность изготовления. В промышленности шаблоны широко применяют при обработке криволинейных контуров и фасонных поверхностей: полостей ручьев в штампах объемной штамповки, пресс-формах, кокилях, формовочных моделей, направляющих треугольного или трапецеидального сечения, соединений типа «ласточкин хвост», при изготовлении фасонного режущего инструмента (различные фрезы, резцы) и т. п.

К общим шаблонам относят угловые, радиусные, галтельные и др. Контурные шаблоны воспроизводят конфигурацию различных фасонных поверхностей в плане, профильные — в поперечном сечении.

Предельные калибры изготовляют попарно. Один из них называется проходным, а другой непроходным. Для внутренних измерений проходной калибр выполняют по наименьшему, а непроходной — по наибольшему предельным размерам. Для наружных измерений проходной калибр выполняют по наибольшему, а непроходной — по наименьшему предельным размерам. Проверяемое изделие считают годным, если проходной калибр проходит, а непроходной калибр не проходит в проверяемое изделие. Как исключение, в отдельных случаях, например при контроле резьбы, за счет сбега резьбы калибра допускается частичное вхождение непроходного калибра в изделие.

6 Рабочие и контрольные калибры.

Рабочие предельные калибры проходные и непроходные используются рабочими и контролерами для проверки годности деталей. Проходной калибр должен проверять по поверхности, а непроходной – по точкам. С помощью нормальных калибров определяют годность детали по степени контакта калибра с деталью и контроль с их помощью представляет определенные трудности.

В связи со значительной трудоемкостью проверки исполнительных размеров калибров-скоб в процессе их доводки при изготовлении и для быстрого определения момента полного изнашивания проходных калибров-скоб в процессе эксплуатации делаются гладкие контрольные калибры (контркалибры).

К контрольным калибрам относятся:

- контркалибры для контроля новых проходных калибров (К-ПР);

- контрольные калибры для контроля новых непроходных калибров (К-НЕ);

- контркалибры для контроля износа в процессе эксплуатации рабочих проходных калибров (К-И).

Контркалибры имеют форму гладких калибров-шайб или обычных гладких калибров-пробок. Калибры К-ПР и К-НЕ являются проходными по отношению к контролируемым ими калибрам, а калибр К-И непроходной. Допуски контрольных калибров не только должны быть меньше допусков контролируемых ими калибров, но расположение их полей должно быть увязано с расположением полей допусков рабочих и приемных калибров, а также изделий. Взамен контркалибров допускается пользоваться аттестованными образцами изделий.

7 Принцип проектирования рабочих поверхностей калибров.

В основу конструирования гладких калибров положен принцип подобия (принцип Тейлора), по которому проходные калибры должны являться прототипами сопрягаемой детали и контролировать в комплексе все связанные друг с другом размеры проверяемого изделия и погрешности данной простой или сложной (шлицевой) поверхности. Непроходные калибры должны иметь контакт, приближающийся к точечному, чтобы проверять у каждого элемента раздельно, не нарушен ли его непроходной предел.

Такой метод проверки является наиболее надежным с точки зрения требований взаимозаменяемости, особенно при контроле изделий сложной формы, когда необходима уверенность в том, что отклонения всех составляющих размеров ограничиваются полем суммарного допуска, если эти отклонения не оговорены особо, например, отклонения параметров резьбы, а также отклонения от круглости и концентричности гладких изделий. В соответствии с принципом подобия проходные гладкие калибры-пробки имеют полную цилиндрическую форму, а проходные резьбовые — полный профиль резьбы и длину, равную длине свинчивания, что необходимо для обеспечения поверхностного контакта по всей измеряемой поверхности.

Если непроходные калибры изготовляют с полной цилиндрической формой, так же как и проходные, то не будет гарантии в том, что размеры изделий не выйдут за установленные пределы, так как отклонения от правильной геометрической формы в этом случае не ограничиваются полем допуска и могут достигнуть произвольного значения.

Строгое соблюдение принципа Тейлора сопряжено с определенными практическими неудобствами. Например, использование проходного калибра-кольца при обработке вала требует при каждой промежуточной проверке размера вала снятия его с центров. Поэтому на практике часто применяют калибры с одинаковой конструктивной формой проходной и непроходной сторон. При этом проходные пробки всегда имеют увеличенную длину по сравнению с непроходными пробками. Поэтому при применении стандартных калибров будет иметь место некоторое расширение предписанных полей допусков. Но это не должно вызывать особых опасений, так как существующая система допусков и посадок, так же как и контроль деталей калибрами с полной цилиндрической формой, проверена долголетней практикой машиностроения.

Непроходные резьбовые калибры в соответствии с принципом подобия проверяют только собственно средний диаметр, для чего они имеют укороченный профиль резьбы, что способствует уменьшению влияния погрешностей угла профиля, и уменьшенное число витков (до трех), что способствует уменьшению влияния накопленной погрешности шага.

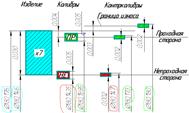

а) б)

б)

а — калибры для отверстия; б — калибры для вала

Рисунок 1 — Схемы расположения полей допусков калибров на размеры до 180 мм

Полноценный контроль гладких цилиндрических изделий калибрами может быть обеспечен лишь при соответствующей точности их изготовления. Для калибров устанавливают допуски на неточность изготовления и на износ. Допуски на неточность изготовления проставляют на рабочих чертежах калибров, по которым изготавливают новые калибры. По ним выполняют контроль калибров, изготовляемых в инструментальных цехах. Допусками на износ руководствуются при проверке состояния калибров, находящихся в эксплуатации. Износу в большей мере подвержены проходные калибры, причем происходящие при этом изменения размеров оказывают непосредственное влияние на распределение зазоров в сопряжениях деталей, контролируемых калибрами. Поэтому допуски на износ регламентированы только на проходные калибры.

Схемы расположения полей допусков калибров задаются ГОСТ 24853, они различны для валов и отверстий. Для диаметров до 180 мм принята одна схема расположения полей допусков калибров, а для размеров свыше 180 до 500 мм — другая. Схемы расположения полей допусков калибров зависят также от квалитета изделия: 6, 7 и 8-й квалитеты — одна схема, от 9 до 17-го — вторая схема.

Взаимное расположение полей допусков проходных и непроходных калибров и полей допусков вала и отверстия влияет на величины наименьшего и наибольшего зазоров в сопряжении вала с отверстиями и на величину поля, в которое должны уложиться погрешности изготовления, т. е. на величину так называемого производственного допуска.

При конструировании калибров на рабочих чертежах приходится проставлять их исполнительные размеры обычно с таким расчетом, чтобы ими было удобно пользоваться рабочим-инструментальщикам. Исполнительный размер пробки имеет только одно отрицательное нижнее отклонение, а исполнительный размер скобы имеет только одно положительное верхнее отклонение:

Пробки ПР36,0095–0,007, НЕ36,0425–0,007,

скобы ПР36,0285+0,004, НЕ36,007+0,004.

Рисунок 2 — Пример обозначения исполнительного размера калибров

9 Конструкция калибров, маркировка.

Мы уже знаем, что калибры по конструктивным признакам делятся на пробки, скобы, кольца, втулки, нерегулируемые и регулируемые, полные и неполные, однопредельные и двупредельные, односторонние и двусторонние двупредельные.

Конструктивно гладкие калибры могут выполняться регулируемыми и нерегулируемыми. Нерегулируемые калибры широко применяют вследствие дешевизны и достаточной точности. Регулируемые калибры-скобы дороже и менее жестки, чем нерегулируемые, но могут быть перенастроены в некотором интервале размеров от 5 мм (размер скобы до 20 мм) до 15 мм (размер — до 340 мм), что удобно для серийного производства и при изнашивания рабочих поверхностей.

Сталь берут не лишь бы какую: марки Х по ГОСТ 5950, ШХ по ГОСТ 801 и У10А или У12А ГОСТ 1050. Твердость рабочих поверхностей от 57 до 65 ед. HRCЭ.

На каждом калибре должна быть маркировка следующего содержания:

- номинальный диаметр вала (отверстия);

- обозначение поля допуска контролируемой детали (Н7, р6);

- числовые величины отклонений отверстия (вала);

- обозначение назначения калибра (например, ПР, НЕ);

- товарный знак изготовителя.

1 Виды соединений: свободные подвижные, разъемные неподвижные, неразъемные неподвижные.

По степени свободы взаимного перемещения деталей различают соединения:

а) подвижные, в которых одна деталь перемещается относительно другой;

б) неподвижные разъемные. В них возможно перемещение одной детали относительно другой при регулировке и разборке (например, крепежные резьбовые, шлицевые, шпоночные, клиновые и штифтовые соединения);

в) неподвижные неразъемные где одна деталь неподвижна относительно другой в течение всего времени работы механизма. Это соединения сваркой, клепкой, клеем, соединения с гарантированным натягом.

Большую часть составляют подвижные сопряжения. Подвижные соединения обеспечивают жидкостное трение, точное центрирование и равномерное вращение вала. Неподвижные разъемные и неразъемные соединения обеспечивают точное центрирование и передачу крутящего момента и осевой силы за счет натяга или дополнительного крепления.

2014-02-24

2014-02-24 5770

5770