Для наполнения термопластов и реактопластов используются различные наполнители, снижающие стоимость материала, улучшающие технологические и эксплуатационные показатели изделия. Технологические показатели КМ определяются не только химической природой наполнителя, но и такими показателями как форма частиц, распределение частиц по размерам, удельная поверхность частиц, упаковка частиц.

1. Форма частиц

Дисперсные наполнители КМ могут иметь различную форму, например, стеклянный наполнитель может использоваться в виде микросфер диаметром от 20 до 80 мкм или в виде чешуек, волокон, частиц неопределенной формы.

Многие наполнители такие, как тальк, мел, кварц получаются путем измельчения природных минералов в мельницах, дробилках, измельчителях. При этом получаются, чаще всего, частицы неопределенной формы, однако некоторые минералы сохраняют особенности кристаллической решетки. Так тальк является наиболее мелким минералом с твердостью по шкале Мосса = 1, хризолитовый горный лен (асбест) представляет собой полые цилиндры, при этом по жесткости асбест относится к числу высокомодульных материалов.

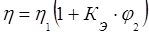

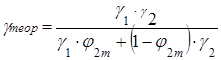

Форма частиц определяет реологию, текучесть расплава. Вязкость по Эйнштейну:

где  ‑ объемная доля наполнителя;

‑ объемная доля наполнителя;

‑ вязкость композиционного материала и связующего соответственно.

‑ вязкость композиционного материала и связующего соответственно.

Величина коэффициента Эйнштейна изменяется в зависимости от формы частиц. Наибольшую вязкость имеют частицы, имеющие форму пластин, иголок, волокон.

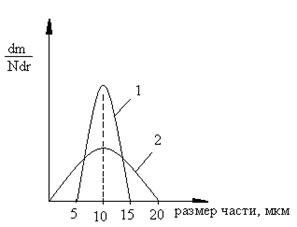

2. Большое значение на реологию оказывает распределение частиц по размерам. На рисунке показаны дифференциальные кривые распределения.

Рис. Дифференциальные кривые распределения

‑ массовая доля частиц размером

‑ массовая доля частиц размером  .

.

Кривая 1 – кривая с узким распределением частиц, кривая 2 – с широким.

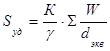

3. Удельная поверхность частиц

Удельная поверхность частиц характеризуется поверхностью контакта, выраженной в м²/г:

‑ эквивалентный диаметр, соответствующий поведению пластинчатой, игольчатой, волокнистой, призматической ориентации соответственно как шаровому образованию, т.е. кажущийся диаметр окружности, описанный вокруг частиц различной формы;

‑ эквивалентный диаметр, соответствующий поведению пластинчатой, игольчатой, волокнистой, призматической ориентации соответственно как шаровому образованию, т.е. кажущийся диаметр окружности, описанный вокруг частиц различной формы;

W – массовая доля I –ой фракции;

К – коэффициент соответствия форме частиц;

‑ плотность частиц.

‑ плотность частиц.

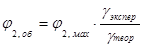

4. Максимальная объемная доля наполнителя

Перед получение КМ определяют максимальное объемное содержание наполнителя для того. Чтобы определить какое количество связующего нужно взять, чтобы заполнить пустоты между частицами. Максимальная объемная доля наполнителя рассчитывается как отношение насыпной и истинной плотности:

Насыпная плотность определяется в условиях виброформования для достижения истинного заполнения объема данного наполнителя. Истинная плотность определяется на весах Мора – Вестфаля или по таблице.

При различных расчетах композита используют объемную долю:

‑ теоретическая плотность двухкомпонентного композиционного материала, который определяется по формуле:

‑ теоретическая плотность двухкомпонентного композиционного материала, который определяется по формуле:

где:

‑ плотность матрицы и наполнителя;

‑ плотность матрицы и наполнителя;

‑ массовая доля наполнителя.

‑ массовая доля наполнителя.

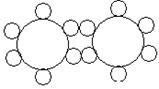

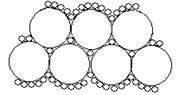

5. Упаковка частиц композиционного материала

В зависимости от взаимного расположения сферических частиц, волокон, чешуек и т.п., различают различных видов упаковок.

Наиболее полная упаковка – гексагональная. Для подобной упаковки максимальная объемная доля для сферических частиц составляет 0,74, для волокон 0,098.

Менее плотная – кубическая. Для подобной упаковки максимальная объемная доля для сферических частиц составляет 0,6, для волокон 0,785.

Чаще всего имеет место статистическая упаковка. Максимальная объемная доля для подобной упаковки для сферических частиц составляет 0,52, для волокон при отношении длины к диаметру 2, 4, 6, 10 соответственно 0,68, 0,6, 0,53, 0,42.

Промышленные наполнители обладают полидисперсностью, поэтому в них находятся частицы самых различных размеров, обуславливающие статистическую систему упаковки. Используя различные размеры частиц можно создавать искусственные системы со степенью наполнения, значительно превышающим объемную долю изодиаметрического наполнителя. Искусственная полидисперсность позволяет получить композиционные материалы со степенью наполнения 0,99. Достигается это за счет правильного подбора фракций с уменьшающимся диаметром частиц и со строго определенным количеством.

Лекция 9

2014-02-09

2014-02-09 1876

1876