ТЕМА 1. ОБЩАЯ ХАРАКТЕРИСТИКА ПРОМЫШЛЕННЫХ ПОТРЕБИТЕЛЕЙ ТОПЛИВНО·ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ

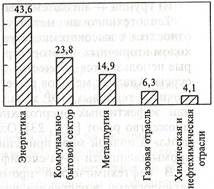

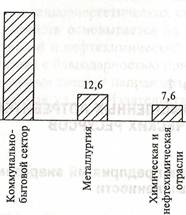

В Российской Федерации на долю промышленного теплопотребления приходится более 50 % всех произведенных топливно-энергетических ресурсов (ТЭР). Наиболее крупными потребителями ТЭР являются предприятия и производственные комплексы металлургической, нефтехимической и химической отраслей промышленности. Структура затрат энергетических ресурсов различных видов на производство технологической продукции зависит от профиля предприятия и требований технологического регламента, который определяет номенклатуру, параметры и режимы поступления ЭР (рис. 1.1-1.3).

Для обеспечения потребностей предприятия в тепловых ЭР требуемого качества и в необходимом количестве организуются теплоэнергетические системы. Режим работы технологического оборудования в течение определенных периодов времени (года, месяца, недели и т.п.) изменяется по закономерным или случайным причинам.

|

|

| Рис. 1.1. Крупнейшие потребители | Рис. 1.2. Крупнейшие потребители природного топлива в России тепловой энергии в России |

В связи с этим меняется режим потребления ЭР. Этот фактор следует учитывать при подборе оборудования источников энергоснабжения и разработке теплоэнергетических систем, так как от него в немалой степени зависит энергетическая и экономическая эффективность взаимодействия технологических потребителей и источников энергоснабжения, а также надежность и безопасность эксплуатации рассматриваемых систем.

|

|

|

Теплоэнергетические системы промышленного предприятия представляют собой комплекс установок и агрегатов, генерирующих, транспортирующих и распределяющих тепловые энергоресурсы между потребителями, сосредоточенными на территории предприятия. При необходимости ТЭС ПП могут снабжать энергоресурсами присоединенных внешних потребителей (мелкие предприятия, объекты жилищно-коммунального сектора и т.п.).

Рис. 1.3. Крупнейшие потребители электрической энергии в России

Согласно принятой классификации промышленные теплотехнологии разделяются на три группы по уровню температуры, который необходимо поддерживать для проведения основного технологического процесса:

I группа - высокотемпературные (t> 500 0С);

II группа - среднетемпературные (160 ≤ t ≤ 500 0С);

III группа - низкотемпературные (t < 160 0С).

Теплотехнологии металлургической отрасли промышленности относятся к высокотемпературным и характеризуются большим выходом вторичных энергоресурсов (ВЭР), в том числе горючих, которые используются в качестве топлива, замещая природные энергоресурсы. Анализу методов решений, принимаемых для утилизации горючих и тепловых ВЭР металлургических производств и организации эффективных энерготехнологических комплексов посвящено множество работ. Однако предложенные методы решения нельзя в полной мере применить на предприятиях других отраслей промышленности из-за специфики данных производств.

|

|

|

В нефтехимической промышленности высокотемпературными технологиями, в частности, являются: производство этилена, пропилена и изопрена методом двухстадийного дегидрирования н -пентана. Примеры организации теплотехнологических систем этих производств рассматриваются ниже.

Производство этилена и пропилена. Производство этилена в России по объемам выпускаемой продукции занимает первое место. На основе этилена вырабатываются полиэтилен, оксид этилена, синтетический этиловый спирт, этиленпропиленовый каучук, винил-хлорид, винилацетат и др.

В состав крупных нефтехимических комбинатов повсеместно включаются установки пиролиза углеводородов, позволяющие получить этилен, пропилен и попутные полупродукты ‒ углеводороды, которые являются исходными компонентами при производстве других видов нефтехимической продукции.

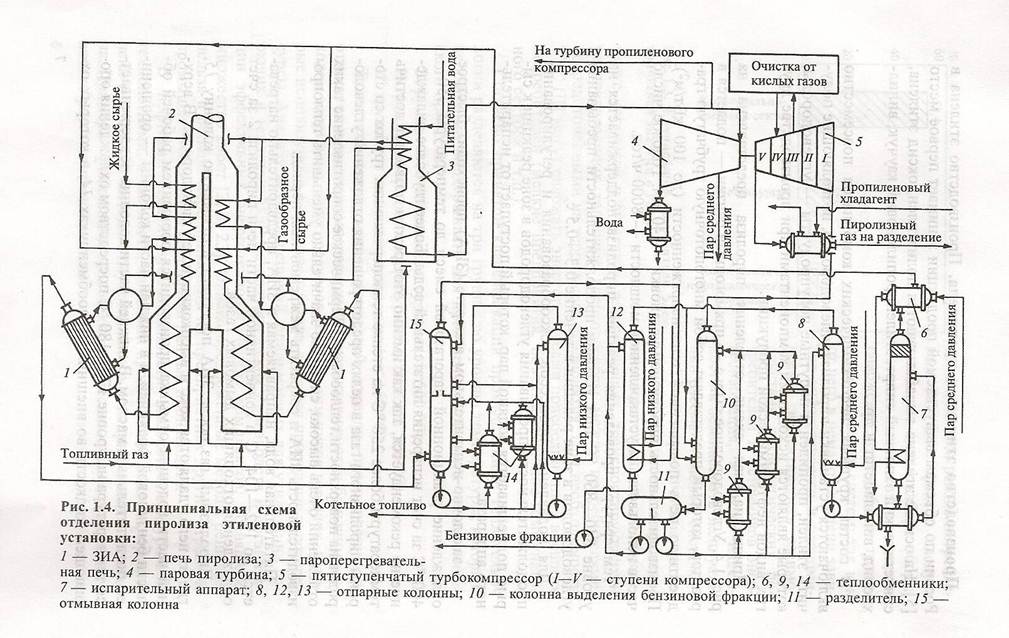

Принципиальная схема отделения пиролиза представлена на рис. 1.4. Углеводородное сырье ‒ прямогонный бензин ‒ подается в реактор, который представляет собой многопоточную трубчатую градиентную печь повышенной теплонапряженности (до 100 кВт/м2). Производительность пиролизной установки ‒ 40 т/ч. Годовое число часов использования установленной мощности ‒ 8000 ч/год.

Температура проведения реакции пиролиза поддерживается на уровне 840÷860 0С при условии продолжительности пребывания углеводородов в зоне реакции в течение 0,3÷0,5 с.

Для подавления процессов коксообразования и регулирования продолжительности пребывания углеводородов в зоне реакции к сырью подмешивается водяной пар, который поступает от испарительного аппарата.

В закалочно-испарительном аппарате (ЗИА) происходит быстрое охлаждение реакционной парогазовой смеси до температуры 350÷400 0С за счет испарения питательной воды. Более глубокое охлаждение не рекомендуется, так как именно этот режим позволяет достичь температуры более 250 0С на стенке теплопередающих трубок со стороны пиролизного газа в целях предотвращения отложений углеводородов на поверхности теплообмена. Термическое сопротивление таких отложений очень высоко, способно значительно уменьшить теплопроизводительность ЗИА и сократить межремонтный период.

Питательная вода, направляемая в ЗИА, предварительно нагревается до 102÷104 0С в конвективной части печи пиролиза 2 за счет охлаждения отходящих дымовых газов.

Пиролизный газ после ЗИА поступает в отмывную колонну 15, где из него удаляются кокс и высококипящие углеводороды. В верхней части колонны отмывка производится орошением рабочей области бензиновой фракцией, а в нижней части колонны ‒ орошением поглотительным маслом. В нижней части колонны поддерживается температура на уровне 175÷180 0С посредством охлаждения орошающей жидкости во внешних теплообменниках 14, в которых охлаждающей средой являются подогреваемые технологические потоки или промышленная вода.

С охлаждаемой тарелки отмывной колонны конденсат высококипящих углеводородов отводится и вместе с избытком поглотителя направляется в колонну 13 для отделения отпариванием компонентов, кипящих при низких температурах.

Из колонны 15 пиролизный газ, имеющий температуру приблизительно 100 ОС, отводится в колонну 10для отделения компонентов бензиновой фракции и конденсации водяного пара. Охлаждение газа организовано за счет циркуляции воды, которая, в свою очередь, охлаждается в системе теплообменников 9, отдавая теплоту нагреваемым технологическим потокам отделения пиролиза. Доохлаждение циркулирующей жидкости до расчетной температуры производится в одном из теплообменников 9 оборотной водой из градирни. В нижней части колонн 10поддерживается температура 80 0С, в верхней части ‒ 30÷35 0С.

|

|

|

Отделенный в колонне 10 конденсат водяного пара направляется в испарительный аппарат 7 и подается в печь 2 для разбавления сырья. Бензиновые фракции возвращаются на орошение в колонну 15 или после очистки в отпарной колонне 12 отправляются на склад.

Пиролизный газ из колонны 10поступает в турбокомпрессор 5, имеющий пять ступеней сжатия. Привод компрессора осуществляется от турбины 4. Рабочим телом турбины является пар из ЗИА, перегретый в пароперегревательной печи 3. Давление пара достигает 13 МПа. Турбина имеет один регулируемый отбор пара среднего давления для потребностей предприятия.

Структура теплового баланса пиролизной печи представлена в табл. 1.1. Потери теплоты составляют 63,8%. Основные статьи потерь ‒ с уходящими дымовыми газами и неиспользуемая физическая теплота продуктов реакции.

2014-02-24

2014-02-24 1599

1599