Одну из острейших нынешних российских проблем составляет использование устаревшего морально и изношенного физически промышленного оборудования. Во многих случаях именно оно является причиной аварий, травм и техногенных катастроф. В значительной степени такое оборудование, требуя для своего обслуживания и ремонта больших затрат, служит источником низкой производительности российских предприятий и высокой себестоимости их продукции. Не в последнюю очередь "благодаря" ему же качество товаров российских производителей оказывается намного ниже качества товаров их зарубежных конкурентов, обладающих более совершенным оборудованием.

Так, президент японской компании CRC Overseas Cooperation, Inc. Ю. Хигаси, 30 лет занимавшийся торговлей промышленным оборудованием (из них восемь лет работавший в Москве), в исследовании проблем российской экономики отмечал: "Значительная часть менеджеров приватизированных предприятий представляет собой перешедших на новые должности руководителей заводов советской эпохи, занимавшихся валовым производством. Большинство руководителей предприятий неспособно работать в условиях рыночной экономики, не прилагает усилий в сфере маркетинга и сбыта продукции, пассивно ожидает заказов. Такие менеджеры не понимают, что продукция их компании сильно уступает по качеству конкурентам. Они заблуждаются, считая, что "незначительное" отставание по качеству связано с устаревшей техникой, и при наличии нового производственного оборудования они сразу же смогут выпускать товары, не уступающие по качеству товарам развитых стран. Они не осознают, что качество продукции обеспечивается прежде всего человеком".

Решение этой задачи может быть существенно облегчено и ускорено благодаря использованию мирового опыта эффективного управления оборудованием. На сегодняшний день наиболее полное выражение этот опыт нашел в модели, обозначаемой аббревиатурой TPM.

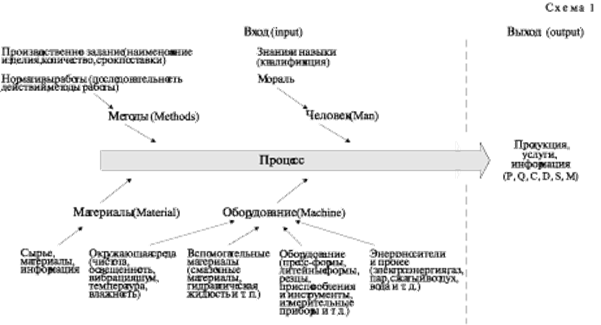

Словосочетание Total Productive Maintenance (TPM) родилось в 60-е годы в Японии. Не буквально, зато точно по смыслу этот термин можно перевести как обслуживание оборудования, позволяющее обеспечить его наивысшую эффективность на протяжении всего жизненного цикла с участием всего персонала.

- Целью TPM является создание предприятия, которое постоянно стремится к предельному и комплексному повышению эффективности производственной системы.

- Средством достижения цели служит создание механизма, который, охватывая непосредственно рабочие места, ориентирован на предотвращение всех видов потерь ("нуль несчастных случаев", "нуль поломок", "нуль брака") на протяжении всего жизненного цикла производственной системы.

- Для достижения цели задействуются все подразделения: конструкторские, коммерческие, управленческие, но, прежде всего, производственные.

- В достижении цели участвует весь персонал - от высшего руководителя до работника "первой линии".

· Стремление к достижению "нуля потерь" реализуется в рамках деятельности иерархически связанных малых групп, в которые объединены все работники.

В соответствии с таким подходом для оценки эффективности производственной системы в TPM используются не локальные показатели, такие как коэффициент загрузки оборудования, а показатель общей эффективности, отражающий все виды потерь.

2014-02-24

2014-02-24 468

468