1.

Тема: Контроль формы и расположения поверхностей

Вопросы: 1. Контроль формы поверхности.

2. Контроль расположения поверхностей и симметричности

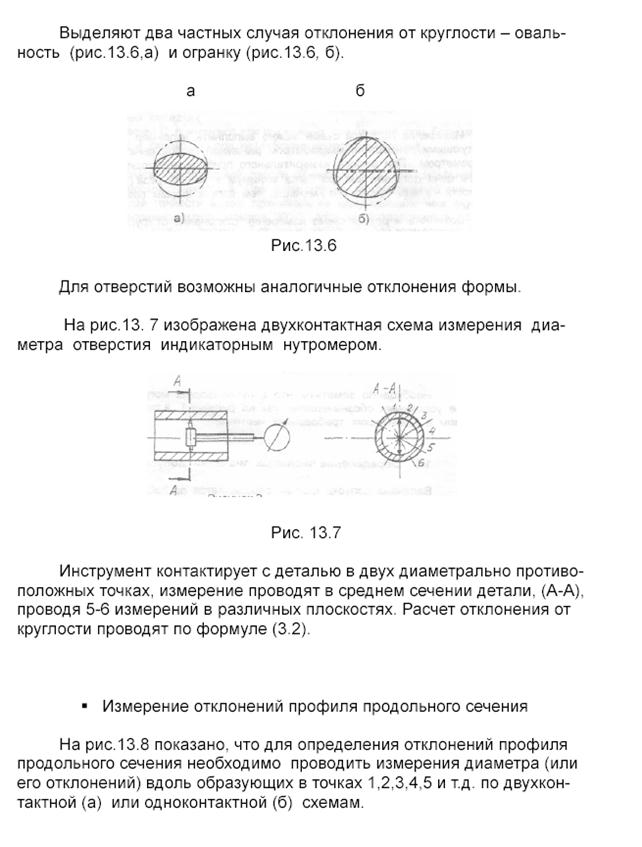

Отклонение от круглости — геометрическая величина, численно равная наибольшему расстоянию от точек реального профиля до прилегающей окружности. Ранее использовался термин некруглость . Частными видами отклонений от круглости являются овальность и огранка.

Овальность -отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях. Ранее использовался термин эллипсность.

Огранка -отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру. Огранка подразделяется по числу граней. В частности, огранка с нечетным числом граней характеризуется тем, что диаметры профиля поперечного сечения во всех направлениях одинаковы.

Базами для отклонения от круглости являются:

— прилегающая окружность — окружность минимального диаметра, описанная вокруг реального профиля наружной поверхности вращения, или окружность максимального диаметра, вписанная в реальный профиль внутренней поверхности вращения. В тех случаях, когда расположение прилегающей окружности относительно реального профиля неоднозначно, оно принимается по условию минимального значения отклонения. Вместо прилегающего элемента для оценки отклонений формы допускается использовать в качестве базового элемента среднюю окружность и окружность минимальной зоны.

- средняя окружность -окружность, имеющая такой радиус и расположение, чтобы сумма квадратов расстояний между реальным и средним элементами имела минимальное значение.

- окружность минимальной зоны -окружность, соприкасающаяся с реальным профилем и расположенная вне материала детали так, чтобы наибольшее расстояние между реальным профилем и окружностью минимальной зоны имело минимальное значение.

ГОСТ 24642-81 для отклонения от круглости вводит обозначение EFK.

Для измерения величины отклонения от круглости могут использоваться как универсальные инструменты (измерительные центра, измерительные головки), так и специальные (кругломеры).

Кругломер накладной

Шаблоны радиусные предназначены для контроля вогнутых ивыпуклых поверхностей. Радиусный шаблон представляет собой стальнуюпластину, конец которой выполнен по дуге определенного выпуклого иливогнутого радиуса. Выпуклые поверхности изделий контролируют вогнутымишаблонами, вогнутые поверхности—выпуклыми шаблонами. Контрольпроизводят сопряжением шаблона с проверяемой поверхностью: по величине иравномерности просвета судят о качестве обработки. Криволинейные поверхности сложного профиля контролируютшаблонами, контур рабочей части которых соответствует контуру проверяемыхизделий. Приведенные средства измерения, испытания и контроля являютсянаглядным пособием некоторых элементарных способов в производственнойпрактике.2. Допуск формы и расположение поверхностей указывается в виде условных обозначений (графически с числовым значением допуска) или текстом.

| Знаки видов допусков форм и расположения поверхностей | ||

| Группа допуска | Вид допуска | Знак |

| Допуск формы | Допуск прямолинейности |  |

| Допуск плоскостности |  | |

| Допуск круглости |  | |

| Допуск цилиндричности |  | |

| Допуск профиля продольного сечения |  | |

| Допуск расположения | Допуск параллельности |  |

| Допуск перпендикулярности |  | |

| Допуск наклона |  | |

| Допуск соосности |  | |

| Допуск симметричности |  | |

| Позиционный допуск |  | |

| Допуск пересечения осей |  | |

| Суммарный допуск формы и расположения | Допуск радиального биения, торцевого биения, биения в заданном направлении |  |

| Допуск полного радиального биения, полного торцевого биения |  | |

| Допуск формы заданного профиля |  | |

| Допуск формы заданной поверхности |  |

Лекция 15

Вопросы: 1. Классификация неразрушающих методов контроля

2. Ультразвуковые методы контроля

3. Метод теплового вида

4. Капиллярный метод выявления дефектов

1. Неразрушающий контроль – оценка характеристик деталей и оборудования, которая проводится для выявления скрытых дефектов без повреждения изделия. Этому средству технического диагностирования в настоящее время уделяется большое внимание, поскольку именно скрытые дефекты оборудования являются причиной некачественной продукции, сбоев в работе, крупных аварий на производстве и, следовательно, больших убытков в сфере промышленности.

Неразрушающий контроль проводится в соответствии со стандартами.

Классификация основных методов неразрушающего контроля приводится в ГОСТ 18353 «Контроль неразрушающий. Классификация видов и методов».

Вид неразрушающего контроля – это условная группировка методов контроля, объединенная общностью физических принципов, на которых они основаны. Основные виды неразрушающего контроля:

- магнитный, основан на анализе взаимодействия магнитного поля с контролируемым объектом;

- электрический, основан на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом или возникающего в результате внешнего воздействия;

- вихревой, основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте;

- радиоволновой, основан на регистрации изменений параметров электромагнитных волн радиодиапазона, взаимодействующих с контролируемым объектом;

- тепловой, основан на регистрации изменений тепловых или температурных полей котролируемых объектов, вызванных дефектами;

- оптический, основан на регистрации параметров оптического излучения, взаимодействующего с контролируемым объектом;

- радиационный, основан на регистрации и анализе проникающего ионизирующего излучения (рентгеновского, нейтронного, гамма-излучения) после взаимодействия с контролируемым объектом;

- акустический, основан на регистрации параметров упругих волн, возбуждаемых в контролируемом объекте;

- контроль проникающими веществами, основан на проникновении веществ в полости дефектов; капиллярный метод для выявления поверхностных дефектов и течеискание для выявления сквозных дефектов.

Метод контроля – это правила применения определенных принципов и средств контроля. Средство контроля – это техническое устройство, вещество или материал для проведения контроля. Метод контроля, при котором может быть нарушена пригодность объекта к применению, называется разрушающим. Метод контроля, при котором не должна быть нарушена пригодность объекта к применению, называется неразрушающим.

Методы каждого вида контроля классифицируются по следующим признакам:

а) характеру взаимодействия физических полей или веществ с контролируемым объектом; например, тепловой вид контроля осуществляется методами: тепловой контактный, конвективный, собственного излучения;

оптический вид контроля делится на методы: прошедшего излучения, отраженного излучения, рассеянного излучения, индуцированного излучения;

б) первичным информативным параметрам; для теплового вида контроля такие методы термометрические или теплометрические; для оптического вида – амплитудный, фазовый, временной, частотный, поляризационный, геометрический, спектральный;

в) способам получения первичной информации; в тепловом контроле – методы пирометрический, жидких кристаллов, термокрасок, термобумаг, термолюминофоров, термозависимых параметров, оптический интерференционный, калориметрический; в оптическом контроле методы интерференционный, нефелометрический, голографический, рефрактометрический, рефлексометрический, визуально-оптический.

По способу получения первичной информации ГОСТ 18353 дает перечень 110 методов.

2. При контроле дефектов в изделиях из различных материалов используется ультразвуковой неразрушающий контроль.

Дефектом называется одна несплошность или группа сосредоточенных несплошностей, не предусмотренная конструкторско-технологической документацией. Для контроля, например, сварных соединений должен использоваться ультразвуковой импульсный дефектоскоп по ГОСТ 23049-84 не ниже второй группы с пьезоэлектрическими преобразователями;

стандартные образцы для настройки дефектоскопа;

вспомогательные приспособления и устройства для соблюдения параметров сканирования и измерения характеристик выявленных дефектов.

Дефектоскопы и стандартные образцы, используемые для контроля, должны быть аттестованы и поверены в установленном порядке.

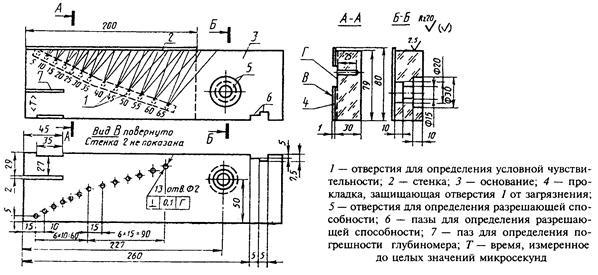

Стандартный образец (рис.4.1), утвержденный в установленном порядке, применяют для определения условной чувствительности, проверки разрешающей способности и погрешности глубиномера дефектоскопа.

Образец должен быть изготовлен из органического стекла или стали. Образец из органического стекла изображен на рис.4.1.

Рис.4.1

При контроле сварных соединений из малоуглеродистой и низколегированной сталей применяют стальной стандартный образец (рис.4.2). С его помощью определяют предельную чувствительность, мертвую зону, погрешность глубиномера, угол альфа ввода луча, ширину основного лепестка диаграммы направленности.

Рис.4.2

Сварное соединение подготавливают к ультразвуковому контролю при отсутствии в соединении наружных дефектов. Форма и размеры околошовной зоны должны позволять перемещать преобразователь в пределах, обеспечивающих прозвучивание акустической осью преобразователя сварного соединения или его части, подлежащей контролю (рис.4.3).

Поверхность соединения, по которой перемещают преобразователь, не должна иметь вмятин и неровностей, с поверхности должны быть удалены брызги металла, отслаивающаяся окалина и краска, загрязнения. Сварное соединение следует маркировать и разделять на участки так, чтобы однозначно устанавливать место расположения дефекта по длине шва.

Рис.4.3

Минимальный условный размер дефекта, фиксируемого при заданной скорости контроля, следует определять на стандартном образце предприятия в соответствии с технической документацией на контроль, утвержденной в установленном порядке.

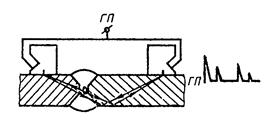

При контроле сварных соединений рекомендуется применять эхо-импульсный, теневой (зеркально-теневой) или эхо-теневой методы. При эхо-импульсном методе применяют совмещенную (рис.4.4,а), раздельную (рис.4.4,б)) и раздельно-совмещенную (рис.4.4,в) схемы включения преобразователей.

а  б

б

в

Рис.4.4

При теневом методе применяют раздельную (рис.4.5) схему включения преобразователей.

Рис.4.5

При эхо-теневом методе применяют раздельно-совмещенную (рис.4.6) схему включения преобразователей

Рис.4.6

Акустический контакт пьезоэлектрического преобразователя с контролируемым металлом следует создавать контактным или иммерсионным (щелевым) способами ввода ультразвуковых колебаний. Прозвучивание сварного соединения выполняют по способу продольного и (или) поперечного перемещения преобразователя при постоянном или изменяющемся угле ввода луча. Способ сканирования должен быть установлен в технической документации на контроль, утвержденной в установленном порядке.

Основными измеряемыми характеристиками выявленного дефекта являются:

1) эквивалентная площадь дефекта Sэ или амплитуда Uд эхо-сигнала от дефекта с учетом измеренного расстояния до него;

2) координаты дефекта в сварном соединении;

4) условное расстояние между дефектами;

5) количество дефектов на определенной длине соединения.

Эквивалентную площадь дефекта следует определять по амплитуде эхо-сигнала путем сравнения ее с амплитудой эхо-сигнала от отражателя в образце или путем использования расчетных диаграмм при условии сходимости их с экспериментальными данными не менее 20%.

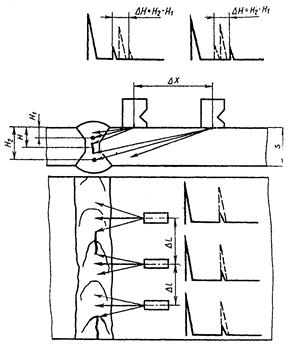

Условную протяженность дефекта в миллиметрах измеряют по длине зоны между крайними положениями преобразователя, перемещаемого вдоль шва, ориентированного перпендикулярно к оси шва.

Условную ширину дефекта в миллиметрах измеряют по длине зоны между крайними положениями преобразователя, перемещаемого в плоскости падания луча.

Условную высоту дефекта в миллиметрах или микросекундах измеряют как разность значений глубины расположения дефекта в крайних положениях преобразователя, перемещаемого в плоскости падения луча.

Условное расстояние между дефектами измеряют расстоянием между крайними положениями преобразователя, при которых была определена условная протяженность двух рядом расположенных дефектов.

Дополнительной характеристикой выявленного дефекта являются его конфигурация и ориентация. Для оценки ориентации и конфигурации выявленного дефекта используют сравнение амплитуды эхо-сигнала, отраженного от выявленного дефекта обратно к ближнему от шва преобразователю, с амплитудой эхо-сигнала, претерпевшего зеркальное отражение от внутренней поверхности соединения и принимаемого двумя преобразователями (рис. 4.7).

Рис.4.7

3. Методы теплового вида контроля основаны на взаимодействии теплового поля объекта термометрическим чувствительным элементом (термопарой, болометром, термоиндикаторами и т.п.), преобразования параметров (интенсивности, температурного градиента, контраста лучистостей и др.) в параметры электрического или другого сигнала и передачи его на регистрирующий прибор.

Для контроля применяют пассивные и активные методы.

При пассивном контроле объект не подвергают воздействию от внешнего источника энергии. Пассивный контроль в общем случае предназначен:

- для контроля теплового режима объектов контроля;

- для обнаружения отклонений от заданной формы и геометрических размеров объектов контроля.

При активном контроле объект подвергается воздействию от внешнего источника энергии.

Активный контроль в общем случае предназначен для обнаружения дефектов типа нарушения сплошности (трещин, пористости, расслоений, инородных включений);

Схемы активного контроля показаны на рис.4.8, а (односторонний),

б (двусторонний).

а б

б

Рис.4.8 1 – источник нагрева, 2 – объект контроля;

3 – термочувствительный элемент

Схемы пассивного контроля показаны на рис.4.9, а (односторонний),

б (двусторонний).

а б

б

Рис.4.9 2 – объект контроля; 3 – термочувствительный элемент

До начала проведения контроля с поверхности объекта контроля удаляют частицы или загрязнения, мещающие проведению контроля. На поверхности объекта отмечают границы контролируемого участка и явных дефектов, выявленные визуально или другими методами неразрушающего контроля.

При контактных тепловых методах на поверхность объекта наносится термоиндикатор или устанавливается термопара.

В методике контроля неконтактными методами следует указать методы исключения влияния неравномерности излучательной способности объектов на результаты контроля (нанесение выравнивающих покрытий, снятие карт распределения коэффициента излучения и др.), способы защиты от фонового излучения среды (фильтрация, экранирование и др.).

Контроль качества осуществляется сравнением со стандартным образцом или другим способом.

4. Капиллярные методы неразрушающего контроля изделий(ГОСТ 18442) предназначены для обнаружения поверхностных и сквозных дефектов изделий, определения их расположения, протяженности и ориентации по поверхности.

Капиллярные методы основаны на проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей материала и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Капиллярные методы позволяют контролировать объекты любых размеров и форм, изготовленные из черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых материалов.

Капиллярные методы подразделяют на основные, использующие капиллярные явления, и комбинированные, основанные на сочетании двух или более различных по физической сущности методов неразрушающего контроля, одним из которых является капиллярный.

Основные капиллярные методы в зависимости от типа проникающего вещества делятся на два вида:

- метод проникающих растворов; раствор может быть ахроматическим (черный, серый, бесцветный), цветной (имеет характерный цветовой тон при наблюдении в видимом свете), люминесцентный (испускает видимое излучение под воздействием УФ), люминесцентно-цветовой (имеет характерный цветовой тон при наблюдении в видимом свете и люминесцирует под воздействием УФ);

- метод фильтрующихся суспензий; образуется скопление люминесцентных или цветных частиц суспензии в устье дефекта.

Комбинированные капиллярные методы контроля в зависимости от характера физических полей (излучений) и особенностей их взаимодействия с контролируемым объектом делятся на:

- капиллярно-электростатический; обнаружение дефектов в неметаллических объектах по индикаторному следу наэлектризованных частиц в зоне дефекта;

- капиллярно-электроиндукционный; обнаружение дефектов в неэлектропроводных объектах электроиндуктивным методом по изменению электрической проводимости в зоне дефекта, заполненного частицами;

- капиллярно-магнитный; обнаружение дефектов, поверхностных отдельно от подповерхностных, в намагниченных ферромагнитных объектах по индикаторному следу, образованному ферромагнитным порошком с индикатором;

- капиллярно-радиационный излучения; обнаружение дефектов по наличию ионизирующего излучения в зоне дефекта, заполненного радиоактивным веществом;

- капиллярно-радиационный поглощения; обнаружение дефектов по поглощению ионизирующего излучения в зоне дефекта, заполненного веществом, поглощающим излучение.

Основные операции проведения капиллярного контроля это:

- подготовка объекта контроля (очистка от загрязнений, снятие нагрузок);

- обработка поверхности дефектроскопическими материалами;

- проявление дефектов (образование рисунка в местах наличия дефектов при временной выдержке, нагреве, вибрациях или созданием вакуума над поверхностью);

- обнаружение дефектов и расшифровка результатов контроля;

- окончательная очистка объекта (протирка, промывка, обдувка).

Для проведения капиллярного контроля применяют целевые наборы дефектоскопических материалов. В их состав входят: индикаторный пенетрант, очиститель от пенетранта, гаситель пенетранта, проявитель пенетранта. Очистители и гасители могут быть растворяющими или эмульгирующими.

Проявитель может быть в виде порошка (обычно сухой белый, поглощающий индикаторный пенетрант), суспензии (белый сорбент, поглощающий индикатор, диспергированный в летучих растворителях или воде), краски (лака), пленки (бесцветная или белая накладная лента с липким слоем, отделяющим пенетрант с индикаторным следом от контролирующей поверхности).

Чувствительность метода может составлять от 1мкм (1 класс) до 500 мкм (4 класс).

Лекция 16

2014-02-09

2014-02-09 3371

3371