1. Тарелка используется в колонне для разделения воздуха.

2. Рабочая среда – воздух, азот. Давление – до 0,6 МПа. Температура от –183 °С до – 250 °С.

3. Диаметр тарелки 800–3800 мм. Диаметр отверстия – 0,9 мм. Шаг – 3,5 мм.

4. Тарелка изготовлена из латуни Л63.

5. Тарелка крепится к корпусу с помощью кольца, уложенного в зиг колонны. Крепление перегородки к сетке – электроклепкой. Пайка – припоем ПОС-40.

6. Контроль горизонтальной установки. Для тарелок диаметром до 2000 мм допустимое отклонение ±2 мм; более 2000 мм – ±(3–4)мм. Осуществляется уровнем.

Таблица 30.3 – Технологический процесс сборки тарелки ситчатой

| № перехода | Содержание переходов | Приспособление (код, наименование) | Инструмент (код, наименование) |

| І Сборочная | |||

| Уложить на плиту сборки перфорированные секторы и секторы под карманы ребрами вверх | Плита для сборки | ||

| ІІ Сварочная | |||

| Подогнать секторы плотно между собой, прихватить точечной сваркой по две точки на каждую соединяемую пару ребер секторов, варить секторы между собой аргонодуговой точечной сваркой | Струбцины | ||

| ІІІ Контрольная | |||

| Проверить отсутствие трещин и непроваров внешним осмотром | Лупа складная 10-крантая | ||

| IV Сборочная | |||

| Разместить и отрезать припуск у наружного и внутреннего колец, зачистить | Электрошлифовальная машина С-475. Дыропробивной штамп, приспособление для сборки, флюс №1 | Ножовка, чертилка, кернер, линейка металлическая l=10 м, щетка металлическая, молоток, дюралевый, сверло Æ3, горелка ПР-1029 | |

| Зачистить торцы колец до металлического блеска под сварку замыкающего шва | |||

| Уложить на тарелку внутреннее и наружное кольца, подогнать кольца плотно к секторам и усам, прихватить и заварить стык колец, зачистить швы | |||

| Положить под кольца прокладку текстолитовую, приподнять тарелку над плитой, сверлить отверстия под заклепки в секторах и кольцах совместно | |||

| Установить заклепку в отверстия и расклепать заподлицо с поверхностью тарелки, пробить отверстия под пистоны в усах секторов и кольцах жесткости, вставить в отверстия пистоны и расклепать их | |||

| Подогнать ребра секторов плотно одно к другому, править их по плоскости, снять тарелку с плиты для сборки секторов и установить на плиту для сборки с карманами (рабочее положение) | |||

| Собрать карманы, вставить карманы в вырезы секторов под карманы, выверить высоту перегородок над сектором, подогнать карманы под пайку. Отогнуть усы боковой стенки кармана по месту при сборке | |||

| Прихватить и паять карманы к секторам припоем ПОС-40 согласно чертежу с переворотом тарелки. Припой должен быть не менее 1,5-3 мм. Снять наплывы, зачистить швы. При наличии зазора на концах стыков секторов, превышающего допустимый, разрешается запайка его сверху мягким припоем на длине не более 50 мм на каждом конце. Ширина участка сектора, залитого припоем не должна превышать 10 мм | |||

| V Травильная | |||

| Травить и пассивировать тарелку | Ванна для травления и пассивирования, корзины, тросы | Лупа складная, десятикратная | |

| VІ Контрольная | |||

| Проверить диаметр отверстий сетки выборочно, плотность подгонки секторов между собой (между секторами не должен проходить щуп 0,35 мм), проверить высоту перегородки над сектором тарелки, осмотреть, нет ли трещин. Контроль производить методом отрыва одного кармана из партии 50 шт. и измерением глубины пропая | Разметочный стол | Калибры-пробки 0,9-1,2 мм. Щуп 0,35 мм, линейка металлическая l = 10 м, лупа складная 10 кратная, штангенциркуль 0-125 |

Сборка клапанных тарелок

Одной из современных конструкций тарельчатых контактных устройств является клапанная тарелка. Эта тарелка имеет более широкий диапазон устойчивой работы.

Стандартизованные клапанные тарелки изготавливают согласно ГОСТ 26-291-94, ДСТУ 3-17-191-2000.

Основные параметры и размеры этих тарелок определены ГОСТ 16452-79.

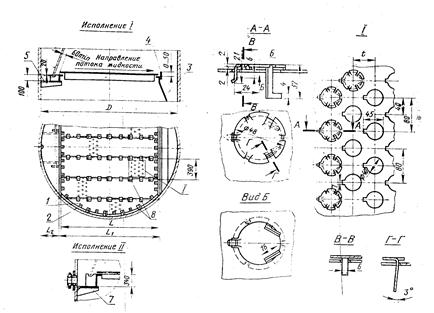

Тарелки бывают двух исполнений:

I – с обычным карманом;

II – с заглубленным карманом.

Тарелки исполнений І и ІІ должны изготавливаются двух модификаций – А и Б, отличающихся сечением переливов.

Тарелки каждой модификации имеют три свободных сечения за счет расстояния между рядами клапанов по ходу жидкости, равного 50, 75 и 100 мм.

Для нормальной работы тарелок клапаны после их установки в отверстиях должны свободно, без заеданий, перемещаться до упора. Масса клапанов – величина строго определенная, предельное отклонение составляет ±2 г.

Неплоскостность основания секций клапанных тарелок допускается в пределах 3 мм.

Ниже приведен типовой процесс сборки клапанной тарелки (табл. 30.5).

Рис. 30.6. Тарелка клапанная

1 – полотно; 2 – опорная полка; 3 – сливная перегородка; 4 – сливной порог;

5 – сегмент; 6 – клапан; 7 – карман; 8 - ограничитель

2014-02-09

2014-02-09 1228

1228