На начальном этапе управления качеством акцент делался на техническом контроле конечного продукта. В 70-х годах XIX века в оружейном производстве (заводы Сэмюэля Кольта) родилась идея стандартного качества - изделия собирались не из подогнанных друг к другу деталей, а из случайно выбранных из партии, то есть взаимозаменяемых деталей. Перед сборкой эти детали проверялись с помощью калибров, и негодные отбраковывались. Контроль и отбраковку осуществляли специально обученные контролеры. Выдающийся вклад в развитие этого этапа внесли американские автомобилестроители - Генри Мартин Леланд и Генри Форд.

В 1913 г. Генри Форд впервые применил сборочный конвейер и ввел вместо входного контроля комплектующих на сборке выходной контроль на тех производствах, где эти комплектующие изготавливались. То есть на сборку стали поступать только качественные изделия. Он также создал отдельную службу технического контроля, независимую от производства.

Научным обобщением и обоснованием опыта, накопленного на этой стадии, стали работы американского ученого, инженера и менеджера Фредерика У. Тейлора, соратника Г. Форда. Именно им предложена концепция научного менеджмента, включившая системный подход, кадровый менеджмент, идею разделения ответственности между работниками и управленцами в обеспечении качественной и эффективной работы организации, идею научного нормирования труда.

Система Тейлора устанавливала требования к качеству продукции в виде шаблонов (интервалов допусков), называемых проходными и непроходными калибрами. В рамках создания системы были внедрены в производственную практику понятия верхнего и нижнего пределов качества, поля допуска, такие технические средства измерения, как шаблоны и калибры. Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества - инспекторы. Система позволила разделить продукцию на качественную и дефектную (брак). Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение. Система обучения сводилась к профессиональному обучению и умению работать с измерительным и контрольным оборудованием. Взаимоотношения с поставщиками и потребителями строились на основе требований, установленных в технических условиях (ТУ), выполнение которых проверялось при приемочном контроле (входном и выходном). Все отмеченные выше особенности системы Тейлора делали ее системой управления качеством каждого отдельно взятого изделия. Эта система не изжила себя и по сей день, однако сейчас она является лишь одним из звеньев в цепи составляющих управления качеством.

Таким образом, основу концепции обеспечения качества рассмотренного этапа можно сформулировать так:

Ø потребитель должен получать только годные изделия;

Ø основные усилия должны быть направлены на итоговый контроль качества.

Воплощение в жизнь этой концепции привело к резкому росту затрат на контроль качества (в высокотехнологичных отраслях численность контролеров составила до 30-40 % от численности производственных рабочих). То есть в рамках данной концепции повышение качества всегда сопровождается ростом затрат на его обеспечение. Иначе говоря, цели повышения эффективности производства и повышения качества изделий противоречивы (не могут одновременно достигаться).

Уже с 20-х гг. XX в. начались попытки если не разрешить, то ослабить указанное противоречие первого этапа. Неоценимую помощь в контроле качества оказали статистические методы контроля качества - SQC, базирующиеся на методах математической статистики (В.А. Шухарт, Г.Ф. Додж, Г.Г. Роминг). Появилась контрольные карты, обосновывались выборочные методы контроля качества продукции и регулирования технологических процессов. Методы математической статистики позволяли с заданной вероятностью оценивать качество изделий с применением выборочного метода. Суть выборочного контроля заключается в оценке качества всей партии продукции на основе оценки качества ее определенной части (выборки). На предприятиях появились новые специалисты - инженеры по качеству. Статистические методы контроля качества способствовали сокращению затрат времени на контрольные операции и повышению эффективности контроля.

Вскоре стало ясно, что получение дефектных изделий является следствием неправильного выполнения производственных процессов и управлять надо в первую очередь процессами. Все более очевидным становится факт, что причины дефектов, как правило, носили организационный, системный характер. Новую революционную идею подхода, направленного на обеспечение стабильности процессов, предложил В.А. Шухарт. Однако потребовались десятилетия на то, чтобы она завоевала свои позиции в развитых странах. Шухарт предложил идею процесса непрерывного улучшения качества, позволяющего устранять причины, ухудшающие качество производственного процесса.

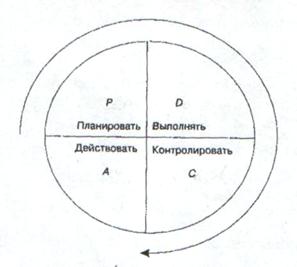

В последующем американский ученый Э.У. Деминг развил данную концепцию и ввел в практику оперативного менеджмента использование цикла PDCA (рис. 6).

|

Рис.6. Цикл Деминга

В системе Шухарта-Деминга цикл PDCA состоял из последовательных фаз:

Ø Р (Р1ап) - планирования (определение целей и задач, определение способов достижения целей);

Ø D (Dо) - выполнения (обучение и подготовка кадров, проведение работ);

Ø С (Сhесk) - проверки (определение и оценка результатов выполненных работ);

Ø А (Асt) - действия (разработка и реализация управляющих воздействий).

Постепенно формировалась концепция обеспечения качества, включающая в себя следующие постулаты:

Ø главная цель - потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам;

Ø отбраковка сохраняется как один из важных методов обеспечения качества;

Ø основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий.

Внедрение данной концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг. Это создало условия для формирования глобального рынка товаров и услуг. В то же время росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и этот предел определяется не процессом самим по себе, а системой, всей совокупностью деятельности предприятия, организации труда, управления.

При достижении этого предела с новой остротой действует то же противоречие, что и на предыдущем этапе: цели повышения эффективности производства и повышения качества изделий вступают в противоречие.

Бурное развитие теории управления качеством пришлось на 50-80-е гг. Появились внутрифирменные системы за рубежом, которые называются системами контроля качества: TQC (Фейгенбаум), CWQC (К. Исикава, семь инструментов качества, QC-сiгсlеs (методы Тагути), QFD и т.д.

В начале 60-х годов А. Фейгенбаум предложил модель Всеобщего контроля качества, Тоtаl Quality Control (ТQС), (рис.7.) и определил понятие стоимости качества. А. Фейгенбаум, предложив рассматривать не конечный результат производства, а каждый этап в процессе создания изделия, фактически совершил переход от концепции контроля к концепции управления качеством. Такой анализ позволял не ограничиваться констатацией брака, а выявить и проанализировать причины его возникновения и разработать меры по стабилизации уровня качества. Таким образом, появилась возможность управлять качеством.

2014-02-09

2014-02-09 2959

2959