Классификация методов

Электрофизические и электрохимические методы обработки материалов

Развитие этих методов было обусловлено:

- появлением ряда конструкционных материалов, обработка которых

традиционными методами была невозможна или весьма непроизводительна,

- обеспечением новых условий и возможностей формообразования,

недоступных традиционным методам резания и шлифования,

- высокой производительностью, значительно превышающей

производительность "обычных" методов обработки.

Электроразрядные Электрохимические Ультразвуковые Лучевые

(Электроэрозионные, (Лазерные,

электроконтактные, электронно-лучевые,

абразиво-эрозионные) плазменные)

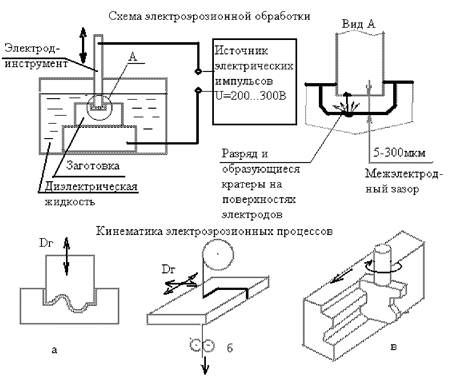

Электроэрозионные методы основаны на явлении электрической эрозии -разрушения электропроводящих материалов в результате теплового действия импульсных электрических разрядов между электродом-инструментом и электродом- заготовкой.

При приближении электрода - инструмента к заготовке и достаточно высокой разности потенциалов между ними происходит электрический (искровой) разряд, температура в канале которого достигает 10000°С. Микрообъемы материала заготовки и инструмента в зоне разряда плавятся и частично испаряются (рис.9.1).

Роль межэлектродной жидкости для протекания процесса чрезвычайно важна. За счет ее нагрева в канале искрового разряда создаются ударные волны, воздействующие на поверхность электродов в зоне расплава и выбрасывающие капли металла в окружающую жидкость. Выброшенный расплавленный металл с поверхности электродов не может привариться к противоположному электроду, так как застывает в жидкости в виде мельчайших гранул. Таким образом, при данном процессе обрабатываются оба электрода - заготовка и инструмент. Естественно, электрод-инструмент следует изготавливать из материала, хорошо сопротивляющегося эрозионному разрушению. К таким материалам относятся электропроводные материалы с высокой температурой плавления и теплопроводностью (графит, вольфрам, медь...).

Так как в месте разряда на электродах образуются кратеры, то следующий разряд произойдет в другом месте, там, где расстояние между электродами меньше. При протекании процесса автоматически поддерживается определенный зазор между электродами и профиль инструмента (если считать,

что он не изнашивается) копируется в профиле заготовки в виде некоторой эквидистантной поверхности.

При проведении процесса специальная следящая система движения электрода-инструмента обеспечивает отсутствие его механического контакта с заготовкой, поддерживая среднюю величину зазора близкой к величине, при которой происходит электрический (искровой) пробой промежутка. Так как величина напряжения между электродами обычно невелика (200-300В), то и величина зазора достаточно мала (5-300мкм), что позволяет с большой точностью копировать профиль инструмента.

Рис.8.1

2014-02-09

2014-02-09 611

611