При изготовлении микросхем скрытый слой с мышьяком в качестве легируюшей примеси формируется одностадийно при 1160 °С в течение 2.5 ч.

Разделительная и базовая диффузии проводятся в две стадии. На первой стадии, жаргонно называемым загонкой примеси, в пластину вводится требуемое количество примеси при 850...950 °С в течение 15...30 мин в диффузионной трубе проводится загонка бора из парогазовой смеси, содержащей ВВг3, кислород и инертный газ, при этом на поверхности кремния создается тонкий диффузионный слой с erfc -распределением примеси. После загонки пластины вынимают из печи и с их поверхности удаляют слой БСС и SiО2.

Окончательное формирование профиля распределения примеси проводится во время второго этапа, называемого разгонкой примеси. Такой второй этап, как самостоятельная операция, может и отсутствовать вообще, поскольку разгонка примеси будет идти при любых последующих высокотемпературных операциях. В частности, при загонке примесей для формирования других слоев и промежуточных операциях окисления, необходимых для создания маскирующих слоев оксида кремния.

Вторая стадия разделительной диффузии в окислительной атмосфере (кислород и инертный газ), не содержащей атомов диффузанта при температурах 1150...1220°С в течение нескольких часов на глубину 3…10 мкм, в зависимости от толщины эпитаксиального слоя. Результатом является диффузионное перераспределение примеси. Вторая стадия соответствует диффузии из источника ограниченной мощности.

Вторая стадия базовой диффузии проводится аналогично второй стадии разделительной диффузии, но при более низких температурах 1100... 1200 °С в течение 0,5..2,0 ч на глубину 2,0...3,0 мкм.

Двухстадийная диффузия в технологическом плане имеет два основных преимущества по сравнению с одностадийной: разделение процесса на две стадии делает его более управляемым, что повышает воспроизводимость и упрощает его контроль; облегчается маскирование, так как первая стадия кратковременная и относительно низкотемпературная, а на второй стадии нет паров диффузанта и маска не нужна.

Эмиттерная диффузия проводится в одну стадию с использованием парогазовой смеси, содержащей РСl3, O2 и инертный газ, при температурах 900... 1100 °С в течение 10... 60 мин на глубину 0,8... 2,0 мкм.

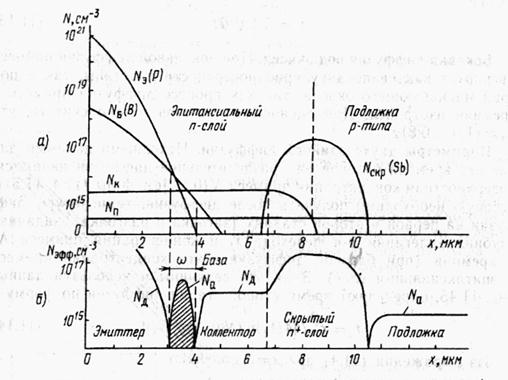

Результирующее примесное распределение в транзисторной структуре показано на рис. 3.11. Эффективные концентрации примесей того или иного типа проводимости на любом расстоянии от поверхности пластины вычисляются как алгебраическая сумма концентраций примесей п - и р -типа проводимостей:

. (3.46)

. (3.46)

|

| Рис. 3.11. Распределение концентрации примесей в структуре n+-p-n транзистора (а) и распределение эффективных концентраций (б) |

Концентрации примесей в подложке и эпитаксиальном слое постоянны по глубине. В базовой области распределение описывается уравнением (3.38), в эмиттерной — уравнением (3.10). Однако при высоких уровнях легирования коэффициент диффузии эмиттерной примеси зависит не только от температуры, но и от концентрации. Начиная с  =(4... 6) 1020 атомов/см3, коэффициент диффузии растет с увеличением концентрации.

=(4... 6) 1020 атомов/см3, коэффициент диффузии растет с увеличением концентрации.

Причины этого явления окончательно не установлены, но, вероятнее всего, это связано с появлением путей ускоренной диффузии при уровне легирования (например, с появлением дислокаций). Кроме того, при высоком уровне легирования часть атомов примеси размещается в междуузлиях. Они не поставляют электронов в зону проводимости, электрически нейтральны. По этим двум причинам теоретически рассчитанный профиль эмиттерной примеси при концентрации  см-3не совпадает с действительным.

см-3не совпадает с действительным.

2014-02-09

2014-02-09 670

670