Технические характеристики окорочных станков

Диаметр просвета ротора, мм........................................... 400...800

Диаметр окариваемых лесоматериалов, мм .................... 60...700

Частота вращения ротора, мин.......................................... 150...350

Число короснимателей, шт................................................ 3...8

Общая установленная мощность, кВт.................................... 30...80

Лесопильными рамами называются машины, распиливающие бревна и брусья с помощью полосовых пил, натянутых в пильной рамке, совершающей возвратно-поступательное движение. В зависимости от расположения пильной рамки лесопильные рамы бывают вертикальные и горизонтальные. Наиболее распространены вертикальные лесопильные рамы, которые подразделяются на рамы общего и специального назначения.

Лесопильные рамы общего назначения предназначены для многопильного распиливания бревен и брусьев длиной 3,5... 7 м и диаметром 14... 70 см. Они подразделяются на двухэтажные и одно этажные.

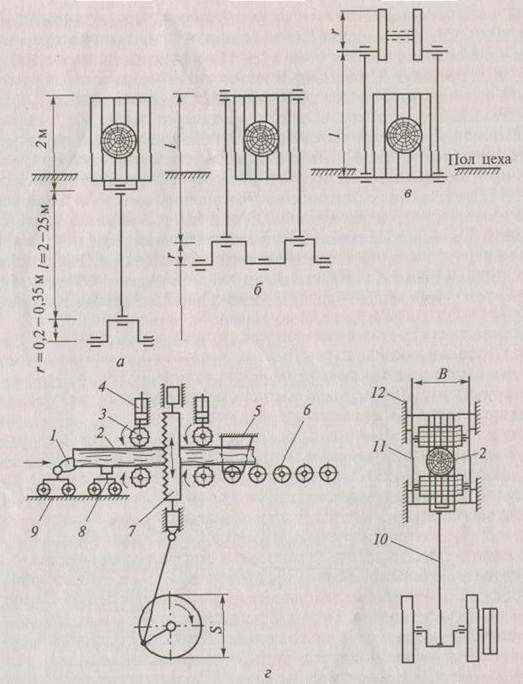

На рис. 138, а, б, в даны схемы крепления шатуна к пильной рамке (при сохранении постоянства r и l). Двухэтажные рамы высотой 4... 5 м имеют один шатун, закрепленный в центре нижней поперечины пильной рамки (рис. 138, а). Одноэтажные лесопильные рамы высотой 2... 3 м имеют два шатуна. При нижнем расположении привода (рис. 138, б) шатуны крепятся к верхней поперечине. Раму размещают на одном этаже с некоторым заглублением нижней части. Здесь имеется несомненный выигрыш в площади, занимаемой оборудованием. Однако двухшатунные рамы имеют следующие недостатки: неизбежная неточность при изготовлении шатунов приводит к перекосу всей системы, что вызывает ускоренный износ при высокой частоте вращения кривошипного вала; низкая виброустойчивость. Поэтому быстроходные рамы (300 мин1 и более) строятся только одношатунными. При верхнем расположении привода (рис. 138, в) двухшатунная рама становится одноэтажной.

|

|

|

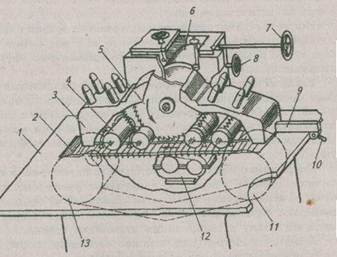

Двухэтажные лесопильные рамы (рис. 138, г) характеризуются быстроходностью, непрерывностью подачи и высокой производительностью (до 100 м3 сырья в смену). Они используются на современных механизированных лесопильных заводах, поэтому полностью механизированы. Пильная рамка 11 с укрепленным в ней поставом (набором) пил /двигается возвратно-поступательно по направляющим 12 от кривошипно-шатунного механизма 10. Распиливаемое бревно 2 находится вначале на двух впередирамных тележках / и 8. Клещевой зажим основной тележки 7 фиксирует комлевую часть бревна. Вспомогательная тележка 8 поддерживает вершинную часть. Тележки по рельсовому пути 9 подают бревно к раме, где его передний конец снимается с тележки 8 и захватывается вальцовым механизмом подачи 3. Подъем и прижим верхних вальцов осуществляются

|

|

|

Рис. 138. Лесопильные рамы:

а, б, в — крепление шатуна к пильной рамке; г — функциональные схемы

гидроцилиндром 4. Распиливаемое бревно на выходе из лесопильной рамы подхватывается задними подающими вальцами и удерживается от поворота направляющими базирующими ножами 5. Бревно и пиломатериалы перемещаются по роликовому конвейеру 6.

Основные показатели лесопильной рамы: ширина просвета В, величина хода S и число ходов пильной рамки или частота вращения кривошипного вала п. Просветом пильной рамки называется размер между внутренними стенками ее стоек. Он определяет наибольший диаметр бревен, которые можно распилить на данной машине. В зависимости от просвета рамы делятся на узкопросветные, (до 600 мм), среднепросветные (600...750 мм), широкопросветные (750...1000 мм) и особо широкопросветные (свыше 1000 мм). Ход S и частота вращения п обуславливают производительность рамы или эквивалентную ей скорость подачи νs. Чем больше S и n, тем выше производительность рамы. Однако существенным препятствием повышения S и п являются инерционные силы от массы неравномерно возвратно-поступательно движущихся частей станка. В современных рамах 5 = 650...700 мм, п = 250...320 мин1. Подача на один двойной ход пильной рамки 4...80 мм. Наибольшее число пил в поставе 14... 20 шт. Установленная мощность 140... 180 кВт.

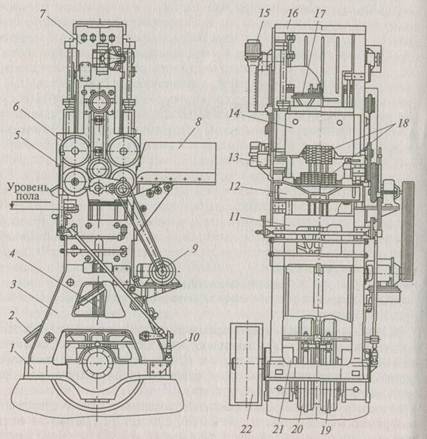

На рис. 139 приведен общий вид двухэтажной рамы с ходом 700 мм. В приливах фундаментной плиты размещены опоры 21 коленчатого вала 20 с приводным шкивом 22. На фундаментной плите монтируется станина 3, состоящая из стоек 1 боковины 7, верхней связи 16 и нижних поперечных связей 11. Внутри станины расположен механизм резания, состоящий из пильной рамки 17, связанной шатуном 4 с коленчатым валом. Пильная рамка с пилами расположена под углом к вертикали, величина которого изменяется при изменении скорости подачи бревна. Уклон пильной рамки изменяется смещением верхних направляющих вместе с плитой от электродвигателя через червячный редуктор, зубчатый сектор и рычаги. Механизм /5 изменения уклона пильной рамки смонтирован на верхней части боковины. Автоматическая смазка направляющих пильной рамки осуществляется лубрикатором 13. На станине закреплен также вальцовый механизм подачи 6. Верхние вальцы 18. смонтированы в открывающихся воротах 14. Передний нижний валец установлен в открывающихся воротах 12, что облегчает доступ к пилам при их смене. Подающие вальцы приводятся в действие от индивидуального электродвигателя 9 установленного на шарнирно укрепленной плите. Коленчатый вал останавливается ленточным тормозом 19 с ручным управлением от рукоятки 5 или дистанционным управлением с помощью гидроцилиндра 10. Сзади к станине крепится направляющий аппарат 8 из двух жестких пластин, базирующих брус. Наклонный лоток 2 служит для отвода опилок.

Конструкция пильной рамки и коленчатого вала дана на рис. 74. Кривошипный вал помимо передачи движения привода к пильной рамке осуществляет выравнивание и перераспределение рабочих и инерционных нагрузок. Для этого он снабжается маховиками, противовесами и приводными шкивами.

Рис. 139. Общий вид двухэтажной лесопильной рамы 2Р80-1

Лесопильные рамы обладают рядом недостатков: большой вес возвратно-поступательно движущихся частей, необходимость уравновешивать силы в механизме резания, массивные фундаменты, необходимость сортировки бревен по диаметрам и др. Серьезный недостаток лесопильных рам — это невозможность индивидуального раскроя каждого бревна, поскольку для изменения размера выпиливаемого пиломатериала надо переставлять пилы в поставе, что является довольно длительной и трудоемкой операцией. Этого недостатка лишены лесопильные рамы, в которых крайние пилы постава могут перемещаться перед каждым бревном с помощью позиционеров, как в ленточнопильных сдвоенных станках. Но это усложняет конструкцию, снижает надежность лесопильной рамы и только частично решает задачу индивидуального раскроя.

|

|

|

Одноэтажные лесопильные рамы сравнительно тихоходны (200...250 мин-1), имеют невысокую производительность (до 20 м3 бревен в смену) и предназначены для работы на небольших лесопильных заводах или вспомогательных предприятиях. Особенность этих рам — уменьшенная высота хода (200...400 мм) и наличие двухшатунного механизма главного движения с верхним креплением шатунов. Они оборудуются механизмом толчковой или непрерывной подачи. При толчковой подаче посылка бревна может производиться за рабочий или холостой ход пильной рамки.

Коротышевые лесопильные рамы РК предназначены для распиливания коротких бревен и брусьев длиной от 1 м. Особенностью этих рам является восьмивальцовый механизм подачи. Увеличение числа подающих вальцов необходимо для более надежной фиксации положения бревна.

Тарные лесопильные рамы РТ предназначены для распиливания небольших брусьев на тарную дощечку. Особенностями таких рам является малый ход и небольшая высота пильной рамки. Благодаря уменьшению длины пил появляется возможность использовать самые тонкие пилы (толщиной 1 мм). Тарные рамы имеют восьмивальцовый механизм подачи и позволяют выпиливать дощечки толщиной до 6 мм.

Для подачи бревен в лесопильные рамы и транспортирования от них пиломатериалов используются впередирамные и позади-рамные механизмы.

Впередирамная тележка выполняет центрирование бревна по поставу, закрепление его в нужном положении и подачу в лесопильную раму. Тележка представляет собой сварную раму на колесных скатах, перемещающихся по рельсовому пути по направлению подачи бревна. Привод колес — от двухскоростного электродвигателя через зубчатую передачу и редуктор. В передней части рамы расположена головка с зажимными клещами, управляемая тремя гидроцилиндрами с независимым управлением. Питание гидросистемы — от лопастного насоса. Бревно зажимается клещами, перемещение торца бревна по высоте и поворот бревна в поперечном направлении производятся гидроцилиндрами. Все механизмы тележки управляются непосредственно с рабочего места, расположенного на тележке позади головки, с помощью гидрораспределителей или с дистанционного пульта.

|

|

|

Позадирамные механизмы расположены за рамами. К ним относятся направляющие аппараты, которые чаще всего монтируются на самой лесопильной раме, роликовые конвейеры для продольного и механизмы для поперечного перемещения бруса и досок, сбрасыватели досок.

13.3. ЛЕНТОЧНОПИЛЬНЫЕ СТАНКИ

Ленточнопильные станки предназначены для прямолинейного и криволинейного пиления досок, щитов и листовых материалов. Режущий инструмент станков — бесконечная лента, на одной кромке которой имеются зубья. Лента надевается на два шкива, один из которых приводится во вращение.

В зависимости от размера заготовок диаметр шкивов составляет 400 мм, 800 мм; станки бывают с ручной подачей или автоматической.

Ленточнопильный станок состоит из станины, верхнего шкива, ленточной пилы, ограждения пилы, наклоняющегося стола, нижнего приводного шкива. Для выпиливания деталей нужной ширины служит направляющая линейка. Тормозное устройство действует от педали. Материал, подлежащий распиловке, подают вручную; при массовой выпиловке прямолинейных деталей подачу механизируют.

Пильную ленту поставляют в рулонах длиной 4 и 6 м и шириной (с зубьями) 10-60 мм, толщина лент от 0,6 до 0,9 мм. Ленту размечают на отрезки необходимой длины и разрезают, после этого пилы спаивают, затачивают и разводят вручную или на специальных автоматах.

Ленточные пилы должны удовлетворять следующим Требованиям: пильное полотно не должно иметь изгибов и трещин, количество зубьев пилы должно быть четным,

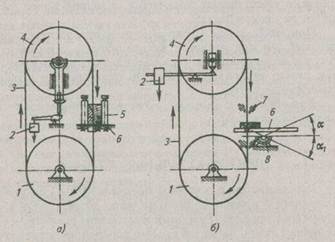

Рис. 55. Схемы ленточнопильных станков:

а — делительных, б — столярных; 1 — нижний приводной шкив, 2 — противовес, 3 — пильная лента, 4 — верхний натяжной шкив, 5 — механизмы подачи, 6 — стол, 7 — направляющее устройство пильной ленты, 8 — поворотный сегмент

последовательность развода —- правильной; место спайки должно быть зачищено и на 0,1-0,2 мм быть тоньше толщины полотна пилы. Зубья должны быть остро заточены, без засинения, заворотов вершин.

Развод зубьев для древесины хвойных пород составляет 0,25-0,30 мм, для древесины твердых лиственных пород — 0,20-0,25 мм. Точность развода контролируют индикаторным, разводомером или шаблоном.

Допускается использовать ленточные пилы после переточек, если их ширина не меньше половины первоначальной ширины.

При криволинейном пропиле ширина пилы должна быть такой, чтобы обеспечивался заданный радиус кривизны детали. Широкая пила при значительном закруглении может соскользнуть со шкивов. Для криволинейной распиловки используют пилы шириной 10-15 мм.

Ленточную пилу устанавливают так. Опускают верхний пильный шкив и открывают ограждения. Пилу надевают сначала на верхний шкив, потом на нижний. Широкую пилу располагают на шкивах так, чтобы зубья ее выступали за обод шкивов. Если зубья касаются бандажа шкивов, нарушается их первоначальный развод и пила отклоняется в сторону.

Нижний пильный шкив можно перемещать в осевом направлении для расположения шкивов в одной плоскости. Натягивают пилу подъемом верхнего шкива. При этом надо следить, чтобы указатель натяжного устройства находился посередине шкалы, так как чрезмерно сильное натяжение пилы вызывает быстрый износ станка, разрыв пилы. Слабое натяжение вызывает соскальзывание пилы со шкива в процессе резания.

После установки пилы включают электродвигатель и проверяют правильность движения пильной ленты. Остается отрегулировать направляющее устройство. Его переставляют по высоте в зависимости от толщины распиливаемого материала. Расстояние до верхней пласти заготовки должно быть не более 10-15 мм. Боковые направляющие регулируют так, чтобы между ними и пилой был зазор 0,05-0,10 мм. Величину зазора контролируют щупом. Направляющие не должны зажимать пилу.

Направляющую линейку устанавливают на расстоянии, равном ширине выпиливаемой детали. Поверхность линейки должна быть параллельна полотну пилы. При массовой распиловке деталей прямолинейной формы на станке монтируют подающий механизм.

При массовом производстве деталей с криволинейными поверхностями используют шаблоны. Правильное размещение заготовки в шаблоне обеспечивается настройкой и надежным закреплением упоров.

При выпиловке деталей, у которых поверхность обработки расположена под углом к базирующей поверхности заготовки, нужна настройка стола ленточнопильного станка. Стол открепляют, наклоняют на требуемый угол по круговой шкале и закрепляют в заданном положении.

Прямолинейную распиловку ведут по разметке или с использованием направляющей линейки: материал укладывают на стол и прижимают к направляющей линейке. Заготовку надвигают на пилу равномерно, без рывков. Скорость подачи выбирают так, чтобы станок работал ровно, без перегрузки.

При криволинейной распиловке по разметке скорость подачи в местах с малым радиусом закруглений снижают. При уводе пилы в сторону заготовку ведут назад, поворачивают и делают новый пропил.

Вибрация станка и пилы свидетельствует о плохой подготовке пилы к работе и (или) несоответствии точности станка установленным нормам.

13.4. КРУГЛОПИЛЬНЫЕ СТАНКИ ДЛЯ ПРОДОЛЬНЙ РАСПИЛОВКИ

Технологическую операцию раскроя древесных материалов выполняют на круглопильных станках. Раскрой может быть предварительный и чистовой.

Применяются следующие виды раскроя на круглопильных станках.

Торцевание досок и брусковых заготовок производят на станках для поперечного раскроя. Они бывают одно- или многопильные, на которых можно выпиливать одновременно несколько заготовок.

Продольный раскрой пиломатериалов и заготовок осуществляют на круглопильных станках для продольного раскроя. На многопильных станках производят выпиловку из одной широкой заготовки за один проход нескольких брусков или реек. Пильные валы этих станков могут иметь до пяти и более пил.

Когда требуется распилить материал не только в поперечном и продольном направлениях, но и под косым углом, такой раскрой выполняют на универсальных круглопильных станках.

Раскрой листовых материалов и плит на щитовые детали производят на раскроечных станках, кромки опиливают на форматно-обрезных. Если нужны детали с профильными кромками, форматно-обрезные станки оснащаются профильными фрезами для выполнения этой работы.

По расположению пилы относительно материала различают станки с нижним и верхним расположением пилы. Расположение пилы и направление ее вращения выбирают с таким расчетом, чтобы сила пиления прижимала заготовку к базирующим элементам станка.

В одних конструкциях станков заготовку подают на пилу, в других пилу двигают на заготовку.

Основными параметрами круглопильных станков являются наибольшая ширина и наименьшая или наибольшая длина распиливаемого материала, эти параметры определяют и габаритные размеры станка.

Толщину распиливаемого материала определяет мощность привода механизма резания.

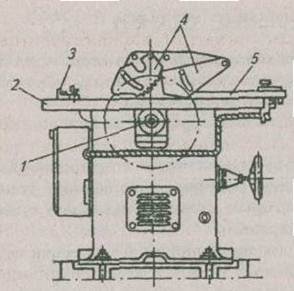

Рис. 51. Универсальный Круглопильный станок Ц6-2:

1 — пильный вал, 2 — стол, 3 — передвижной упорный угольник, 4 — ограждение, 6 — направляющая линейка

Рис. 52. Прирезной станок ЦДК4-3:

1 — стол, 2 — гусеничная цепь, 3 — корпус суппорта прижимного устройства, 4 — ролики, 5 — пила, 6 — электродвигатель, 7 _ маховичок механизма настройки пильного вала по высоте, 8 — то же, прижимного устройства, 9 — направляющая линейка, 10 — фиксатор линейки, 11, 13 — звездочки, 12 — редуктор

К материалу, поступающему на круглопильные станки, предъявляются определенные требования относительно размеров и формы. Нестандартные сечения или сильно покоробленный материал могут быть причиной брака и даже поломки механизмов станка.

Режущий инструмент круглопильного станка — круглые пилы. Пилы круглые для поперечного пиления с разводом зубьев используют для торцевания детали. Для закрепления на шпинделе пила имеет посадочное отверстие, диаметр которого зависит от диаметра диска и толщины пилы. Число зубьев пилы — 48, 60 или 72. Зубья имеют боковую заточку по передней и задней граням и отрицательный передний контурный угол, равный —25°. Угол заострения боковых режущих кромок зуба должен быть 45° при распиловке хвойных пород древесины и 55° при распиловке твердой древесины.

Пилы с пластинами из твердого сплава применяют для поперечной обработки. Зубья выполнены с наклонной задней поверхностью. В зависимости от наклона различают пилы левые, правые или с симметричным чередующимся наклоном.

Пилы для смешанного пиления должны иметь зубья, передний контурный угол которых равен 0°.

Для обеспечения высокого качества пиления используют строгальные пилы с отрицательным передним углом или твердосплавные пилы с чередующимся симметричным наклоном задней поверхности зубьев.

2014-02-09

2014-02-09 3756

3756