ФУНКЦИОНАЛЬНЫЕ СБОРОЧНЫЕ ЕДИНИЦЫ И МЕХАНИЗМЫ ДЕРЕВООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ

Для осуществления движений в рабочих машинах существует три вида механизмов: двигательные, передаточные и исполнительные. Двигательный механизм в виде электро-, гидро-, пнев-мо- или другого привода снабжает двигательной энергией рабочую машину. Передаточный механизм служит для передачи энергии от двигательного механизма к исполнительному с помощью механических, гидравлических, пневматических или других передач.

Исполнительный механизм осуществляет перемещение тех элементов машины, которые выполняют основные и вспомогательные движения, необходимые для выполнения рабочего процесса.

Современная машина имеет ряд механизмов потока информации, осуществляющих управление, контроль или регулирование процесса. Они либо управляются человеком, либо работают без его участия (автоматические машины).

В машину входят также самостоятельные элементы: станина, устройства безопасности, опорные элементы и т.д. Совместно с рассмотренными выше механизмами они образуют так называемые функциональные механизмы и сборочные единицы машин, основными из которых являются: механизмы резания, подачи, базирования, вспомогательных движений, двигательные, передаточные, регулирующие и безопасности.

Электрический привод включает электродвигатель, аппаратуру управления и передаточные элементы, связывающие электродвигатель с передаточным механизмом, а при отсутствии последнего — непосредственно с рабочими органами машины. Электродвигатель — универсальный механизм, поэтому его применяют во всех функциональных механизмах (главного движения, подачи и др.), и компактный, поэтому его можно устанавливать вблизи рабочих органов. Электрический привод может быть нерегулируемым — с постоянной скоростью передаваемого движения — и регулируемым — со ступенчатым и бесступенчатым регулированием скорости.

Основной частью нерегулируемого электропривода являются асинхронные электродвигатели трехфазного тока. В деревообрабатывающем оборудовании применяют преимущественно асинхронные короткозамкнутые электродвигатели переменного тока единой серии 4А мощностью 0,06...400 кВт с высотой оси вращения 50... 355 мм. В зависимости от мощности КПД этих двигателей изменяется в интервале 50... 94,5 %. Чем меньше мощность, тем меньше КПД.

При установке быстроходных рабочих органов непосредственно на валы двигателей применяют специальные электродвигатели с удлиненным ротором серии 4АД, мощностью 0,25...7,5 кВт с синхронной частотой вращения 300; 3600; 6000; 12000 и 18000 мин~1.

Регулируемый электропривод применяется в деревообрабатывающем оборудовании преимущественно в механизмах подачи. По характеру регулирования различают приводы со ступенчатым и бесступенчатым изменением скорости.

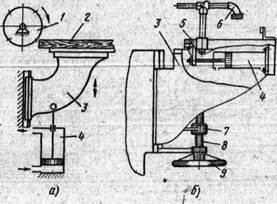

При работе приводов механизмов подачи и вспомогательных устройств требуется снижение частоты вращения выходного вала по сравнению с частотой вращения вала электродвигателя. В этом случае двигатели заменяют моторами-редукторами, а для регулируемого по скорости привода используют моторы-вариаторы-редукторы и роторные гидромоторы. Эти приводы (рис. 62) компактны и удобны в эксплуатации.

Характеристика основных элементов станка

Устройство деревообрабатывающих станков зависит от их назначения. Одни станки служат для распиловки заготовок, другие – для строгания, третьи – для высверливания отверстий и т. п. Однако, различаясь по устройству, станки имеют конструктивные элементы одинакового назначения – станины, столы или каретки для базирования деталей, узлы для закрепления режущего инструмента и сообщения ему или заготовке рабочих движений. Изменение конструкций станков не всегда влечет за собой принципиальные изменения конструкции их элементов. Поэтому знание элементов станков позволяет быстро осваивать новые конструкции станков и автоматических линий.

Элементы станков разделяют на основные и вспомогательные. В первую группу включают станины, суппорты, рабочие органы, механизмы подачи, приводы, органы управления, опорные и направляющие устройства, зажимы, прижимы и упоры. Ко второй группе относят устройства для заточки режущего инструмента, настройки и смазки станков, удаления отходов. Многие станки оборудуют околостаночными механизмами, питающими и съемными устройствами, но не каждый станок оборудован всем комплексом приведенных элементов.

Станина служит основанием станка, на котором закрепляются все его узлы и детали. Она воспринимает усилия, действующие между отдельными элементами станка, вибрационные нагрузки, а также нагрузки от обрабатываемого материала.

Станины могут быть литыми и сварными. Их изготовляют пустотелыми, обычно коробчатого сечения, обеспечивая при этом необходимую устойчивость. Конфигурация и размеры станины зависят от назначения и конструкции станка.

Рабочие органы в станках с вращательным движением режущего инструмента – шпиндели, ножевые и пильные валы – служат для его закрепления и вращения. В станках с поступательным движением режущего инструмента они предназначены или только для его закрепления, или для закрепления и сообщения ему прямолинейного движения резания или подачи. В ленточнопильных и ленточных шлифовальных станках рабочие органы — шкивы – вращаются, а режущий инструмент – ленточная пила или шлифовальная лента – совершает по отношению к заготовке поступательное движение.

На суппортах закрепляют рабочие или другие органы станка. В зависимости от конструкции станка рабочие органы, закрепленные на суппорте, могут перемещаться, при настройке в одном направлении (например, вертикальном), в двух направлениях (вертикальном и горизонтальном) или в двух направлениях и под углом.

На станках с позиционной обработкой суппорты используют также для крепления опорных элементов – столов. На этих станках суппорты в отдельных случаях служат для сообщения заготовкам движения подачи.

В станках с проходной обработкой механизмы подачи сообщают заготовкам непрерывное, равномерное движение подачи, в станках с позиционной обработкой заготовке или инструменту или одновременно и заготовке и инструменту они сообщают возвратно-поступательное движение – движение, подачи и холостой ход,

Привод включает в себя двигатель и промежуточные звенья, связывающие двигатель с элементами станка,(например, ременная передача или муфта, связывающая вал электродвигателя с ножевым валом). Иногда в промежуточных звеньях нет надобности, например, когда вал электродвигателя служит одновременно пильным валом.

Органы управления предназначены для включения и отключения приводов рабочих органов и органов подачи. В станках современных моделей осуществляется автоматическое и полуавтоматическое управление их работой; отдельные приводы включаются и выключаются в определенной, заранее заданной последовательности или при определенном положении заготовки. Системами управления многих станков предусмотрено автоматическое выключение привода, если он неисправен.

Опорные и направляющие элементы станков придают устойчивость заготовкам в процессе обработки -и направляют их при подаче на режущий инструмент.

С помощью зажимов заготовки' закрепляют в определенном положении при позиционной обработке. Прижимы обеспечивают плотное прилегание заготовок к направляющим при выполнении проходных операций. Упоры служат для правильной ориентации заготовки в определенном положении относительно режущего инструмента.

Питательные и съемные устройства предназначены для подачи заготовок в станок и съема со станка обработанных заготовок или деталей и укладки их в транспортные пакеты.

Устройства для заточки предназначены для фугования и заточки режущего инструмента непосредственно на станке. Устройства для настройки имеются на всех станках. Они служат для изменения положения направляющих и опорных элементов относительно режущего инструмента, а также положения прижимных и подающих органов относительно опорных элементов станков.

Устройства для удаления отходов представляют собой эксгаустерные приемники, присоединяемые к трубопроводам, по которым древесная пыль и стружка, образующиеся при обработке древесины, удаляются из цеха.

Устройства для смазки служат для подвода масла к трущимся поверхностям.

РАБОЧИЕ ОРГАНЫ И МЕХАНИЗМЫ ПОДАЧИ

Пильные валы

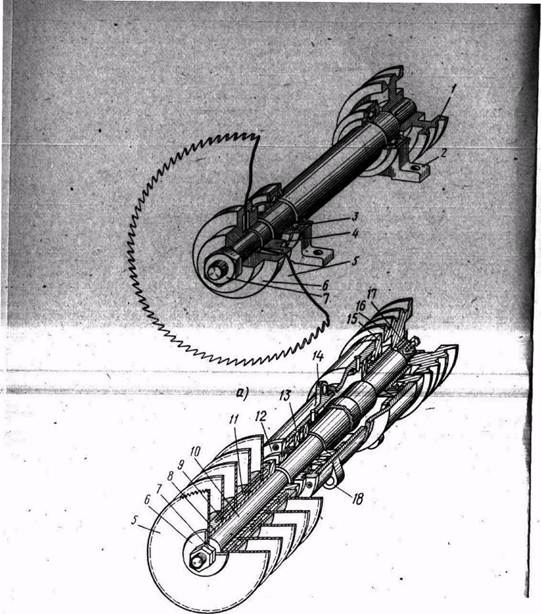

Пильные валы служат рабочими органами в круглопильных, а также агрегатных станках. Пильный вал (рис. 13, а) вращается в двух шариковых подшипниках 5, установленных в корпусах 2, спомощью которых вал монтируется на опорной части станка(например, на станине). На одном конце вала закрепляется шкив 1, которым валу через ременную передачу сообщается вращение от электродвигателя. На другом конце вала между специальными шайбами 6 и 4 зажимается пильный диск 5 с помощью гайки 7.

Шайбу 4 закрепляют на валу неподвижно обычно с помощью призматической шпонки. Шайбу 6 устанавливают на валу на скользящей посадке.

Гайка 7, зажимающая шайбу и пильный диск, должна завертываться в направлении, обратном вращению пильного диска, что исключает возможность ее отвертывания во время работы. Поэтому в зависимости от направления вращения пильного вала резьба на его конце может быть правой или левой.

В некоторых конструкциях круглопильных станков (балансирные и маятниковые торцовочные) оба корпуса шариковых подшипников пильного вала выполнены в одной отливке-, которая шарнирно крепится к станине или представляет собой целую рамку, поворачивающуюся на неподвижной оси.

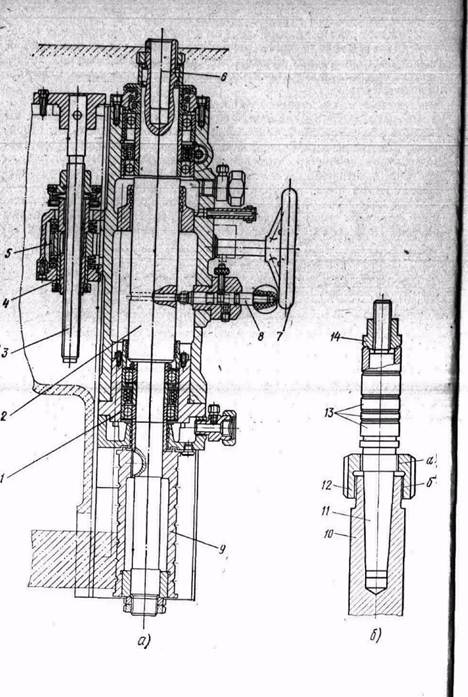

В многопильных станках (ЦДК-5, ЦМР-2) за один проход доски или заготовки раскраивают на несколько частей. Пильный вал 10 (рис. 13, б) устанавливают в подшипниках, закрепленных в литом корпусе 13, который закрыт с торцов фланцами 12 и 15. На одном конце вала имеется шкив 16, связывающий вал через ременную передачу с электродвигателем. Шкив 16 фиксируется на валу шпонкой 17 и торцовой шайбой с болтом. Пилы 5 устанавливают на другом конце вала, закрепляя их шайбой 6 и гайкой 7. Пилы закрепляют не только непосредственно на пильном валу, но и на специальной оправке – втулке 8, имеющей возмож-

Рис. 13. Пильные валы в сборе однопильного (а)

и многопильного (б) станков:

/, 16 – шкивы, 2, 13 – корпуса, 3 – шарикоподшипник, 4, 6 – шайбы, 5 – пильный диск, 7 – гайка, 8 – втулка, 9 – шпилька, 10 – пильный вал, 11 – проставное кольцо, 12, 15 – фланцы, 14, 18 – приливы, 17 – шпонка

ность перемещаться вдоль вала на скользящей шпонке. Расстояние между пилами выдерживается проставными кольцами 11 со шпильками 9. Приливы 18 служат для шарнирного крепления вала на станине, а за прилив 14 корпус с валом поворачивают, изменяя положение пил по высоте..

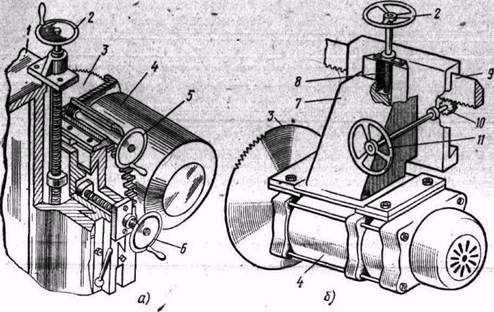

У многих круглопильных и агрегатных станков вал электродвигателя служит одновременно и пильным валом. Это позволяет упростить конструкцию станков и уменьшить их размеры за счет сокращения опор и исключения ременной передачи. На рис. 14

Рис. 14. Крепление электродвигателей на станках с помощью суппорта: а – с червячной передачей, б – с шестеренно-реечным механизмом; 1 – станина, 2 – маховичок механизма настройки электродвигателя по высоте, 3 – пила, 4 – электродвигатель, 5 – маховичок установки пилы под углом, 6 – маховичок механизма перемещения электродвигателя, 7 – подвижный элемент суспорта, 8 – винт, 9 – направляющие настроечного перемещения суппорта, 10 – шестеренно-реечний механизм, 11 – маховичок

приведены два примера крепления электродвигателей. В одних конструкциях (рис. 14, а) имеется возможность установки на станине / пилы 3 под определенным углом к заготовке. Для этого в конструкцию вводится червячная передача с маховичком 5, колесо которой связано с плитой, на которой закреплен электродвигатель 4. В горизонтальной плоскости в пределах ЮО мм электродвигатель перемещают винтом с маховичком 6. Если это перемещение 'превышает 100 мм, в конструкцию вместо винта вводят шестеренно-реечный механизм 10 (рис. 14,6) с маховичком 11. Электродвигатель удлиненной формы (для уменьшения диаметра статора) укрепляют на подвижном элементе 7 суппорта, который, перемещается по направляющей 9.

Для перемещения электродвигателя в вертикальной плоскости имеется винт 8 с маховичком

7. Ножевые валы

Ножевые валы применяют на станках, обрабатывающих древесину методом продольного фрезерования, например на фуговальных, рейсмусовых, строгальных четырехсторонних продольно-фрезерных.

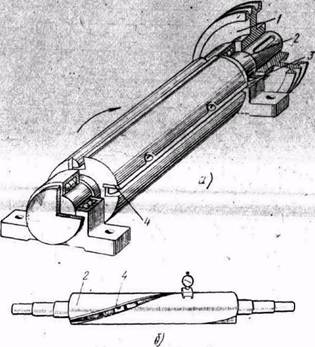

Ножевой вал 2 (рис. 15,а) изготовляют из стали. Конструкция его предусматривает возможность закрепления на нем ножей 4 и придания им вращательного движения. Вал делается с пазами для размещения ножей и устройств для их закрепления. У кон-

Рис. 15. Ножевые валы:

а – с прямолинейным расположением ножей, б – с ножами, установленными по винтовой линии; 1 – шкив, 2 – вал, 3 – подшипник, 4 – нож

цов вала расположены шейки, которыми вал устанавливается в подшипниках 3. На одном конце вала укреплен шкив / для передачи' вращательного движения. Иногда вместо шкива ставят полумуфту для непосредственного соединения ножевого вала с валом электродвигателя. В этом случае ось вала электродвигателя должна быть соосна с осью ножевого вала.

В рейсмусовых станках СР6-8 на ножевой вал (рис. 15,6) ставят плоские серповидные ножи, режущие кромки которых расположены на цилиндрической поверхности вала по винтовым лини-

ям. Ножевой вал с такими ножами отличается.плавностью работы, так как рабочая часть режущей кромки имеет наименьший (почти, постоянный, по времени) контакт с обрабатываемой древесиной. Обработанная такими ножами поверхность имеет меньшую шероховатость.

Ножевые валы делают 6000 и больше оборотов в минуту, поэтому валы и ножи балансируют с таким расчетом, чтобы центры тяжести двух ножей, установленных на 'Противоположных сторонах вала, были одинаково удалены от оси вращения. В противном случае неизбежно появление неуравновешенных центробежных сил, вызывающих сильные вибрации, что приводит к ухудшению качества обработки и к поломке элементов станка.

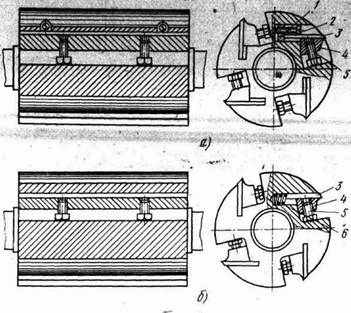

Ножевые валы. рассчитаны на закрепление одной, двух и большего количества пар ножей. Способы крепления ножей показаны на рис. 16. Ножи -3 установлены в пазах вала. Каждый нож за*

Рис. 16. Способы выдвижения ножей винтами (а) и пружинами (б):

/ — упорная планка, 2 — винт, 3 — нож, 4 — клиновидный вкладыш, 5 — Г'Олт, 5 — пружина

жат между стенкой паза и клиновидным вкладышем 4 болтами 5, которые при вывертывании из вкладышей упираются головками в стенку паза, противоположную ножу. Для равномерного зажима ножа -предусмотрено несколько болтов, распределенных по всей длине вала.

При снятии затупившихся ножей необходимо ослабить все болты, затем снять ножи и, установив заточенные, закрепить их,

Рис. 17. Шпиндель в сборке:

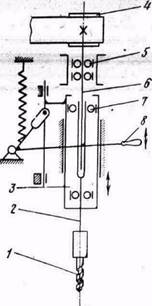

| Рис. 18. Схема составного шпинделя: / — сверло, 2 — подвижная часть шпинделя, 3 — стакан, 4 — шкив, 5, 7 — подшипники, 6 — верхняя часть шпинделя, 8 — рукоятка рычага |

а — шпиндель, б — на««дка; / — подшипник, 2, 10 — шпиндели, 3 — винт механизма подъема, 4 — гайка, 5 — шестерня, 6 — гнездо для крепления насадки, 7 —• маховичок, 8 — фиксатор, 9 — шкив, // — насадка, 12 — дифференциальная гайка, 13 — кольца, 14 — гайка для крепления фрезы (а — резьба на насадке, б —

то же, на шпинделе)

затягивая в несколько приемов все болты, начиная каждый раз с середины вала. Для изменения положения режущей кромки ножа при его установке применяются или винты 2 с упорными планками / (рис. 16, а), или пружины 6 (рис. 16,6).

§ 18. Шпиндели

Шпиндели служат для закрепления и вращения режущего инструмента в продольно-фрезерных, фрезерных, шипорезных, сверлильных, цепнодолбежных и некоторых других станках, предназначенных для обработки древесины методом фрезерования или сверления.

На рис. 17 показана конструкция шпинделя (рис. 17, а) фрезерного станка. Шпиндель закреплен в шариковых подшипниках, в стакане суппорта станка. В верхней части шпинделя предусмотрено коническое гнездо для насадки с режущим инструментом. На нижней части шпинделя крепится шкив. Суппорту вместе со шпинделем придается вертикальное настроечное перемещение. Неподвижно укрепленный на станине винт взаимодействует с гайкой, связанной с шестерней, которая входит в зацепление с шестерней, сидящей на валу. Маховичок служит для подъема и опускания шпинделя. Шпиндельная насадка с режущим инструментом крепится на шпинделе так называемой дифференциальной гайкой, имеющей две резьбы, одинаковые по направлению, но разные по' шагу. На участке, примыкающем к насадке, шаг меньше, чем на участке шпинделя. При повороте гайка одновременно перемещается как относительно оправки, так и шпинделя. Но по шпинделю она перемещается при одном и том же угле поворота на большую величину, и насадка прочно закрепляется на шпинделе.

|

В средней части насадки установлены съемные кольца, которые зажимаются гайкой.

В процессе работы одно или несколько колец снимают и вместо них на насадке устанавливают одну или несколько фрез, закрепляемых через оставшиеся кольца гайкой. Если нужно укрепить на шпинделе одну или несколько фрез, занимающих по высоте небольшую величину, выбирают насадку, меньшую по длине.

Для изменения длины шпинделя в процессе работы применяют телескопические шпиндели. На рис. 18 показана одна из конструкций такого шпинделя. Он состоит из двух частей, одна из которых на шпонке или шлицевом соединении может скользить по другой. Верхняя часть 6 со шкивом 4 установлена в подшипниках 5, нижняя 2 – в подшипниках 7 стакана 3. В данном, случае в нижней части закреплено сверло 1. Нижняя часть шпинделя рукояткой 8 может перемещаться в вертикальной плоскости, не теряя сцепления с верхней частью 6 шпинделя.

В деревообрабатывающих станках шпинделями часто служат удлиненные валы электродвигателей. Режущий инструмент закрепляется непосредственно на валу или с помощью шпиндельной насадки. При частоте тока 50 Гц шпиндели-валы электродвигателей могут делать около 3000 об/мин; однако для того чтобы обеспечить требуемое качество обработки и высокую производительность оборудования, шпиндели-валы совершают около 4500, 6000 об/мин и более. Для этого в станках устанавливают преобразователи, повышающие частоту тока соответственно до 75; 100 Гц и выше.

Рабочие органы шлифовальных станков

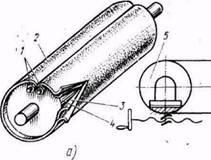

Рабочие органы шлифовальных станков выполняют в виде двух или трех шкивов, соединенных шлифовальной шкуркой, а также в виде диска или цилиндра.

Рис. 19. Рабочие органы шлифовальных станков цилиндровых (а)

и ленточных (б):

1 – винтовое устройство, 2 – шлифовальная шкурка, 3 – прокладка, 4 – цилиндр, 5 – шкив натяжной, 6 – шкив приводной, 7 – утюжок

На цилиндре 4 (рис. 19, а) шлифовального станка винтовым устройством 1 натягивается шлифовальная шкурка 2. Прокладка 3 из фетра служит для смягчения ударов между шкуркой и шлифуемой заготовкой. При вращении цилиндр совершает небольшие возвратно-поступательные осевые перемещения. Плоскость заготовки, касаясь его сверху или снизу (зависит от кон-струкции станка), шлифуется, совершая непрерывное поступательное движение в направлении, перпендикулярном оси цилиндра. Обычно на одном станке устанавливают два, три и более цилиндров. В узколенточных шлифовальных станках шкив 6 (рис. 19, б) приводной, шкив 5 натяжной с винтовым механизмом, позволяющим изменять осевое расстояние между шкивами. Утюжок 7.служит для создания контакта между шлифовальной шкуркой и шлифуемой заготовкой.

В широколенточных шлифовальных станках шлифовальная шкурка натягивается обычно на три вала. Для уменьшения скольжения шкурки поверхности валов покрываются слоем резины.

Механизмы подачи

В станках с проходной обработкой движение подачи всегда сообщается заготовкам. Оно, как правило, постоянно и непрерывно. В станках с позиционной обработкой движение подачи сообщается или заготовке, иди рабочему органу с закрепленным на нём режущим инструментом, а в некоторых случаях – одновременно заготовке и рабочему органу. После движения подачи в станках с позиционной обработкой обязательно следует холостой ход, поэтому механизм подачи должен сообщатъ подающим устройствам станка возвратно-поступательное движение в большинстве случаев с разными скоростями.

В станках с проходной обработкой подающие механизмы выполняют в виде двух или большего числа пар вальцов, вальцов и дисков, вальцов и гусеницы, гусеничных цепей и неприводных роликов, вращающихся барабанов и столов. Часто используют пластинчатые цепи с упорами (при поперечной подаче заготовок). Приводятся механизмы подачи от электро- или гидродвигателей.

В станках с позиционной обработкой в качестве подающих устройств используют подвижные столы, каретки, а для подачи режущего инструмента на заготовки – суппорты. Привод подающих устройств осуществляется от электро-, пневмо- и гидродвигателя.

Вальцовый механизм подачи (рис. 20) отличается простотой конструкции и удобством. Он включает один, два и большее число вальцов 4, смонтированных вместе или рассредоточенных по длине станка. Вальцы к заготовкам прижимаются пружинами 3, закрепленными на суппорте 2 (рис. 20, а) или пневмодвигателями. (рис. 20, б). Привод осуществляется через зубчатую или цепную передачу. Опоры неподвижны, опоры 5 могут перемещаться в вертикальной плоскости (при настройке станка). В процессе работы оси вальцов несколько смещаются по высоте за счет деформации пружин и пневмодвигателя.

В столах станков с вальцовой подачей обычно устанавливаются приводные или не приводные вальцы, которые, несколько выступая над поверхностью столов, уменьшают трение заготовок о плоскость стола.

В рейсмусовых станках верхние вальцы установлены на раме, а настройка осуществляется путем изменения положения нижних вальцов, встроенных в нижний стол. Возможность перемещения вальцов и правильный выбор их диаметров позволяет свести к минимуму частичное скольжение (пробуксовку) вальцов относительно заготовки. Например, на мощных четырехсторонних продольно-фрезерных станках для уменьшения скольжения применяют подающие вальцы диаметром до 500 мм. Иногда нужное давление вальцов на заготовки достигается подбором соответствующей массы всех элементов механизма крепления и привода верхних вальцов (круглопильные станки) и применением пневмодвигателей или пружин.

У продольно–фрезерных станков верхние вальцы делают рифлеными выполненными по винтовой линии (с малым углом наклонанаклона); за счет этого заготовка одновременно с подачей вперед прижимается к боковой направляющей, линейке станка. Нижние вальцы делают гладкими, так как рифление испортило бы базовую поверхностьзаготовки. Влажные и мерзлые заготовки не рекомендуется обрабатывать на станках с вальцовой подачей. Вальцово-дисковый механизм подачи (рис. 21) принимают в круглопильных станках. Он состоит из двух вальцов 1, на которые опирается своей нижней пластью зоготовка, и двух дисков 2 и 4, размещенных над вальцами. Заготовка подается под диск 4, захватывается им и первым вальцом перемещается в направлении пилы заготовка попадает на второй валец под диск 2, который частью 3 входит в пропил, расклинивая его стенки и боковыми зубчатыми кромками удаляет уже распиленную заготовку.

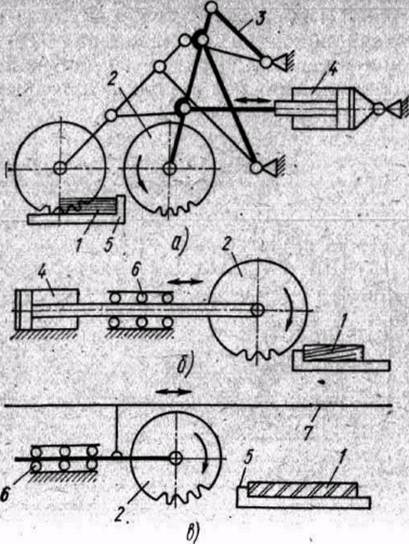

Гусеничные механизмы подачи обеспечивают строго прямолинейное перемещение заготовки относительно рабочего органа. Поэтому такие станки дают высокую точность обработки. Гусеничный механизм кругло пильного станка (рис. 22) состоит из гусеницы 3, надетой на две звездочки – ведущую 5 и ведомую 4. верхняя ветвь между звездочками опирается на направляющие (на рисунке не показаны). Заготовку прижимает к гусенице ролики 2. на поверхности гусеницы имеется канавка для зубьев пильного диска 1, которые должны быть несколько ниже нижней поверхности заготовки. Применяются также механизмы подачи с ныряющей гусеницей. Звенья такой гусеницы, находятся под пильным диском, движутся по крывой линии, для чего предусмотрены специальные направляющие. Цепные механизмы (рис. 23) применяют на станках с поперечной подачей заготовок на режущий инструмент и на форматных станках для обработки заготовок с двух и четырех сторон. Цепные механизмы состоят из двух и большего числа цепей 1, каждая из которых надевается на ведомую звездочку 2 и ведомую 3. Отдельные звенья цепи шарнирно соединены между собой. Часть звеньев снабжена утопляемыми упорами 4, что позволяет таким механизмом подавать щиты различных размеров. Цепные механизмы подачи работают с прижимами устройствами, препятствующими сдвигу заготовок при обработке.

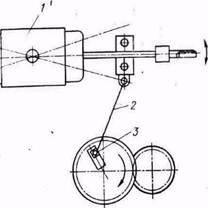

Нередко для механизации подачи заготовок применяют автоподатчики. Автоподатчик (рис. 24) имеет электродвигатель 1, вариатор 2 для бесступенчатого изменения скорости подачи, систему зубчатых передач и ролики 3. Вращение сообщается роликам от электродвигателя через вариатор и систему передач. Все эти элементы смонтированы в одном корпусе, который установлен на стойке. Валы подающих подпружиненных роликов закреплены на рычагах, центр шарнирного крепления которых совпадает с центром вращения шестерен 4 приводного механизма, входящих в зацепление с шестернями, закрепленными на валах роликов. Благодаря этому подающие ролики могут независимо один от одного изменять положение по высоте, сохраняя контакт с древесиной даже при значительных неровностях на плоскости заготовки. Заготовки прижимаются роликами к столу и направляющей линейке и перемещаются по направлению к режущему инструменту.

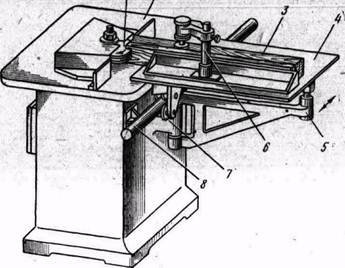

Каретки (рис. 25) для подачи заготовок устанавливают на фрезерных, односторонних шипорезных и на некоторых кругло-пильных станках для поперечного раскроя. Каретка 4 передвигается по направляющей 8, установленной' ниже стола 2 перпендикулярно оси вращения инструмента. Каретка представляет собой платформу, опирающуюся на поворотный кронштейн 5 и гладкие ролики 7, которые катятся

Рис. 25. Схема подачи заготовок кареткой:

/ – режущий инструмент, 2 – стол, 3 – заготовка, 4 – каретка, 5 – поворотный кронштейн, 6 – стойка, 7 – ролики, 8 – направляющая

по направляющей. Закрепив на каретке с помощью зажима стойки 6 заготовки 3, каретки надвигают вручную или с помощью специального привода (обычно гидравлического) на вращающийся режущий инструмент 1. Имеются каретки и других конструкций.

Подвижные столы применяют для подачи заготовок на позиционных станках (ящичных шипорезных, многошпиндельных сверлильных и сверлильно-пазовальных). Их устанавливают на подвижных суппортах с отдельными приводами (чаще гидравлическими). Столы могут передвигаться как в горизонтальном, так и вертикальном направлениях. На рис. 26, а представлена схема стола, установленного на кронштейне 3 и перемещающегося по вертикали. Заготовки 2 кладут на стол, выравнивают их торцы по неподвижному упору, устанавленному ниже шпинделя с режущим инструментом 1, и закрепляют гидралическими или другими зажимами. После этого нижняя полость гидроцилиндра 4 сообщается с напорной, а верхняя – через дроссель – со сливной магистралью. Кронштейн со столом плавно поднимается, и торцы заготовок обрабатываются.

Рис. 26. Схема подвижных столов с перемещением:

а – вертикальным, б – горизонтальным; 1 –режущий инструмент, 2 – заготовка, 3 – кронштейн, 4 гидроцилиндр, 5 – стол, 6 – зажимы, 7 – гайка, 8 – винт, 9 – маховичок

На рис. 26, б показана схема стола, имеющего горизонтальное перемещение и установленного на кронштейне 3. Стол 5 соединен со штоком гидроцилиндра, расположенного на кронштейне в горизонтальном положении. На столе закреплены стойки с зажимами 6. Настраивают стол по высоте маховичком 9, винтом 8 и гайкой 7.

Заготовку кладут на стол, прижимая ее к упору, и включают гидроцилиндр 4. Шток движется справа налево, перемещая кронштейн со столом в этом же направлении, и заготовка надвигается на режущий инструмент. Когда стол занимает крайнее левое положение (определенное настройкой), он воздействует на органы управления гидроприводом (например, золотниковые гидроаппараты или рычажные устройства) и, автоматически переключаясь на обратный ход, доходит до упора и останавливается, заняв исходное положение.

На рис. 27 приведены схемы подачи пилы 2 па заготовки /, находящиеся на столе 5. Пила закрепляется на качающейся рамке 3 (рис. 27, а) или на жестком стержне (рис. 27, б), перемещающемся в опорах качения 6 при включении -гидродвигателя 4. На рис. 27, в данасхема подачи пилы с помощью троса 7, движение которому сообщает отдельно установленный гидродвигатель (нарис. непоказан). Такие схемы подачи используют в станках с относительно большим перемещением пилы,

Рис 27. Схема подачи пилы:

а – на качающейся раме, б – на жестком стержне, в – подача

пилы с помощью троса; 1 – заготовка, 2 – пила, 3 – качающаяся

рама, 4 – гидродвигатель, 5 – стол, 6 – опоры качения, 7 – трос

в станках с относительно большим перемещением пилы, например при раскрое плитных материалов, ширина которых достигает 1750 мм и более. Вместо троса иногда применяют цепь.

| Рис. 28. Схема подачи режущего инструмента кривошипно-шатунным механизмом: |

|

1 – электродвигатель, 2 – шатун, 3 – кулиса

На рис. 28 показана схема механизма поперечной подачи, применяемого на сверлильно-пазовальных станках, когда подача режущего инструмента осуществляется кривошипно-шатунным механизмом. К плите, шарнирно соединенной с электродвигателем 1, также шарнирно прикреплен шатун 2. Кривошипно-шатунный механизм приводится в движение от второго двигателя через систему зубчатых передач, при этом шатун передает шпинделю – валу электродвигателя – качательное движение, необходимое, для образования в заготовке паза.

Амплитуда качания устанавливается при настройке положением кулисы 3. Чем дальше кулиса от центра диска, тем больше амплитуда качания шпинделя.

ПРИВОДЫ

Приводы сообщают движение рабочим органам, механизмам подачи, вспомогательным элементам станка, съемным и загрузочным механизмам, зажимным устройствам, а также позволяют перемещать элементы станка при его настройке. Привод состоит из двигателя и системы передач.

§ 21. Электроприводы

Благодаря простите устройства, и управления электроприводы широко применяются в дерево обрабатывающих станках.

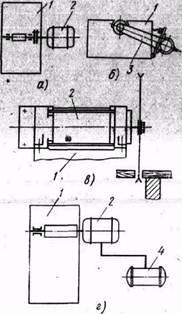

| Рис. 29 Схемы электроприводов рабочих органов: а – через муфту на вал станка, б – ременная передача – вал станка, в – без передаточных звеньев, г – с преобразователем частоты; 1 – станина, 2 – электродвигатель, 3 – ременная передача, 4 – преобразователи частоты |

Они имеют высокий коэффициент полезного действия.

Недостатки электроприводов – их относительно большая масса и значительные размеры. Кроме того, при их использовании затруднено бесступенчатое изменение скоростей органов станка и частое реверсирование. Для снижения частоты вращения валов электродвигателей во многих случаях (например, для механизмов подачи) приходится вводить в систему привода громоздкие передачи; во время пуска инерционность (способность сохранять состояние движения или покоя) электродвигателя вызывает появление тока, значительно превышающего расчетный, в результате чего возможен перегрев двигателя. Вследствие этого для привода механизма подачи вместо электродвигателей часто устанавливают гидродвнгатели. Схемы наиболее часто встречающихся электроприводов приведены на рис. 29. В электроприводе без передаточных звеньев (рис. 29, а) электродвигатель 2 соединен с рабочим органом (ножевым валом) через муфту; электропривод применяют, если рабочие органы имеют большую массу и режущему инструменту не нужно сообщать большие скорости. Применяют приводы (рис. 29, б), в которых рабочий орган соединен с электродвигателем ременной передачей 3. При этом рабочим органам можно сообщить 6 – 8 тыс. оборотов в минуту при частоте вращения электродвигателя менее чем 3000 оборотов в минуту.

Чтобы обеспечить большую скорость резания режущими инструментами, закрепленными на шпинделях (рис. 29, в)непос

Стр.48

автоматически действующим редукционным клапаном 8, настроенным на давление рабочей жидкости, при котором она должна поступать в гидродвигатель 9; это давление должно быть меньше, чем давление рабочей жидкости, поступающей в гидроцилиндр. Давление определяют по манометру

|

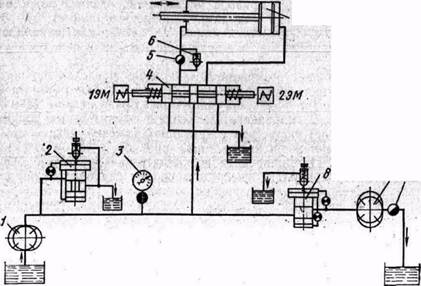

Рис. 34. Схема объемного гидропривода механизма подачи:

1 – насос, 2 – предохранительный клапан, 3 – манометр, 4 – направляющий гидрораспределитель, 5, 10 – дроссели, 6 – обратный клапан, 7 – гидроцилиндр, 8 – редукционный клапан, 9 – гидродвигатель; 1ЭМ и 2ЭМ – электромагниты

При включении в сеть электромагнита 2ЭМ поршенек гидрораспределителя перемещается влево, при этом правая полость гидроцилиндра через полости гидрораспределителя соединяется с напорной гидролипией, левая через дроссель 5 – со сливной. Жидкость давит па правую торцовую плоскость поршня гидро-цилпидра, перемещая поршень влево. Скорость движения поршня регулируется дросселем 5, настроенным на пропуск в единицу времени строго определенного количества рабочей жидкости.

Если к гидросети подключают электромагнит 1ЭМ, то поршенек гидрораспределителя перемещается вправо, при этом левая полость гидроцилиндра через полости гидрораспределителя и обратный клапан 6 соединяется с напорной гидролинией, а правая полость через гидрораспределитель – со сливной. Рабочая жидкость, поступая в гидроцилиндр, давит па левую торцовую плоскость поршня, перемещая его вправо, и из правой полости цилиндра через гидрораспределитель перетекает в гидробак.

Гидродвигатель 9 по конструкции и принципу работы не отличается от пластинчатых насосов. Он работает одновременно с гидроцилиндром при непрерывном поступлении р.абочей жидкости из напорной линии и стекании отработавшей рабочей жидкости в гидробак. Скорость вращения ротора двигателя регулируется дросселем 10.

В деревообрабатывающих станках в основном применяют гидродвигатели в виде цилиндров двустороннего действия. В новых машинах применяют также гидродвигатели, осуществляющие вращательное движение.

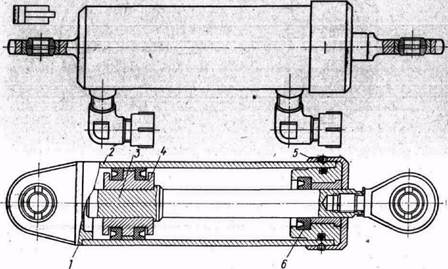

Рис. 35. Схема гидродвигателя двустороннего действия:

!, 5 — крышки, 2 — гидроцилиндр, 3 — шток, 4 — поршень, 6 — сальниковое уплотнение

Гидроцилиндр двустороннего действия (рис. 35) состоит из цилиндра 2, закрытого с торцов крышками 1 и 5, в одной из них (или в обеих) имеются отверстия для штока 3. На штоке крепится поршень 4. В месте прохода штока сквозь крышку предусмотрено сальниковое уплотнение 6, препятствующее вытеканию рабочей жидкости из полости цилиндра.

Для перемещения поршня со штоком полости цилиндра через каналы в крышках соединены трубопроводами с направляющими гидрораспределителями или крановыми распределителями. При соединении правой полости цилиндра с напорной гидролинией, а левой полости со сливной поршень и вместе с ним шток движутся влево. Если с напорной гидролинией будет соединена левая полость, то поршень будет перемещаться вправо.

Чаще других применяются шестеренные и пластинчатые насосы. Шестеренный насос (рис. 36, а) состоит из корпуса 1 и двух шестерен 2. При вращении шестерен полости между зубьями заполняются рабочей жидкостью, которая из полости I непрерывно поступает в полость II. В местах зацепления шестерен рабочая жидкость из впадин одной из них вытесняется зубьями другой. Поэтому в полости II создается давление, под которым рабочая жидкость поступает в напорную гидролинию. Щестеренные насосы создают давление 10 МПа и более.

При давлении, выше установленного, поршенек 1 под действием на. него силы давления жидкости перемещается вверх, преодолевая сопротивление пружины 3. Поршень 2, поднимаясь из гнезда, сообщает между собой полости «Подвод» и «Слив». Излишек

Рис. 36. Насосы:

а — шестеренный, б — пластинчатый;- / — корпус, 2 — шестерни, 3 — ротор, 4

пластины; /, // — полость

Пластинчатый насос (рис, 36, б) состоит из цилиндрическогокорпуса /, эксцентрично расположенного к нему ротора 3 и установленных в пазах ротора пластин 4, скользящих в радиальном направлении. При вращении ротора под действием центробежной силы (а иногда и дополнительно установленных пружин) пластины выдвигаются из пазов (или вдвигаются в них), стремясь занять положение, при котором они касаются внутренней образующей корпуса.При перемещении пластин из полости / в полость // пространство между двумя соседними пластинами постепенно увеличивается, что вызывает появление между ними зоны разрежения, вследствие чего рабочая жидкость, находящаяся в гидробаке под атмосферным давлением, по трубопроводу всасывается в левуюполость насоса, заполняя пространство между пластинами. При дальнейшем повороте ротора -пространство между пластинами уменьшается и избытокрабочей жидкости по трубопроводу подается в напорную гидролинию. Пластинчатые насосы создают давление до 10 МПа. Их иногда используют как гидродвигатели.

Гидроаппараты для регулирования давления рабочей жидкости

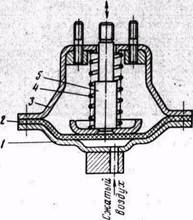

Предохранительный кланаи применяется для предохранения гидросистемы от перегрузки. Он состоит (рис. 37) из корпуса, в котором помещены полость «Подвод» и механизм «Дистанци-

Рис. 37. Предохранительный клапан:

1, 2 — поршни, 3 — пружиналлл

жидкости сливается, поршень 2 занимает исходное положение. При повышении давления в системе процесс повторяется. Практически поршень 2 всегда находится в несколько приподнятом состоянии, давая возможность части жидкости переливаться из напорной части в сливную, так как гидронасосы выбираются несколько большей производительности, чем того требуют подключенные к системе гидродвигатели.

Редукционный клапан (рис. 38) применяется для снижения давления жидкости до постоянного, заранее определенного значения. Он состоит из корпуса, в котором установлен подпружиненный поршень /, одна из двух полостей корпуса соединена с подводящей линией магистрали («Подвод»), вторая – с линией пониженного давления («Отвод»). При повышении давления в полости «Отвод» жидкость через вертикальный и горизонтальный каналы поступает под поршень / и перемещает его вверх, перекрывая сообщение между полостями «Подвод» и «Отвод».

При понижении давления в полости «Отвод» поршень / под действием пружины опускается, снова сообщая между собой полости «Подвод» и «Отвод». В процессе работы поршень / находится в подвижном равновесии, образуя щель между полостями, достаточную для восполнения потерь жидкости из магистрали, соединенной с полостью «Отвод». Давление устанавливают Винтом 2, которым изменяется давление пружины 3 на шариковый затвор 4.

Гидроаппараты для распределения рабочей жидкости

При включении, реверсирований и отключении гидродвигатлей распределение рабочей жидкости по полостям осуществляется направляющими гидрораспределителями различных конструкций. Направляющий гидрораопр'еделитель с ручным управлением (рис. 39) применяют при работе гидродвигателей на станках с ручным управлением. Рукоятка /, закрепленная на корпусе 2 гидрораспределителя, соединена шарнирно с поршнем 3, перемещая который одну из полостей гидроцилиндра можно подключать к напорной магистрали («Подвод»), вторую —к сливной («Слив»). В нейтральном положении полости цилиндра подсоеди

Рис, 40. Направляющий гидрораспределитель с гидравлическим управлением: / — поршень, 2 — подпружиненный поршенек, 3 — корпус

рены к сливной магистрали. При перемещении поршня 3 вправо левый отвод 'подсоединяется к напорнЪй магистрали, правый — к сливной, при перемещении его влево — наоборот. Положение поршня 3 фиксируется шариковым фиксатором 4.

Направляющие гидрораспредлелители с гидравлическим управлением (рис. 40) применяют для управления гидродвигателями автоматизированных станков. В корпусе 3 гидрораспределителя подвижно установлен поршень /, находящийся в процессе работы в крайнем правом положении, так как на него.воздействует поршенек 2. На поршенек 2 постоянно давит рабочая жидкость, поступающая в полость «Подвод». В этом положении левая полость «К цилиндру» соединяется с полостью «Подвод», а. правая—с полостью «Слив». При подаче давления управления (полость «Давление управления») поршень / перемещается в крайнее левое ^положение, соединяя левую полость «К цилиндру» со сливной, а правую — с полостью «Подвод». Нейтрального положения гидрораопределитель не имеет.

мешается в крайнее левое положение, соединяя правую полость с напорной, а левую — со сливной магистралями.

В направляющих гидрораспределителях с электромагнитным управлением электромагниты непосредственно перемещают поршень гидрораспределителя. Одновременно срабатывание электромагнитов в гидрораспределителях исключается наличием специальной блокировки.

. Обратный клапан допускает только одностороннее движение рабочей жидкости. Он состоит из корпуса 1 (рис. 42) с подпружиненным поршнем 2, плотно сидящим в седле 3.

При движении жидкости из - полости «Подвод» к полости «Отвод»* давлением ее поршень 2припод- 41. Направляющий гидрораспределитель с электрогидравлическим управлением: / — поршень, 2 — подпружиненный поршенек, 3 —' электромагнит

Направляющий гидрораопределнтель с электрогидравлическим управлением (рис. 41) используют также при установке гидродвигателя в автоматизированных станках. Для управления гидрораспределителем установлено два электромагнита 3, подведены трубки, соединяющие торцовые полости с напорной и сливной магистралями гидросистемы.

При включении толкающий электромагнит 3 перемещает подпружиненный поршенек 2, который соединяет полость, примыкающую к левому торцу поршня /, с напорной магистралью («Подвод»). Поршень / перемещается в крайнее правое положение, соединяя левую полость с напорной магистралью, а правую со сливной. При срабатывании правого магнита 3 поршень 1 пере-

Рис. 43. Дроссель:

/ — стержень с щелевидним пазом, 2 — корпус, 3 — рукоятка, 4 — контргайка, 5 — пор-

ннмается и жидкость проходит. Обратное направление движения невозможно.

Дроссель (рис. 43) служит для регулирования скорости работы гидродвигателей за счет изменения объема протекающей рабочей жидкости. В корпусе 2 подвижно установлен поворотный (пустотелый стержень) с щелевидным- пазом а. Дроссель устанавливается обычно на пути слива рабочей жидкости из цилинд-^ ра. Жидкость, поступая в полость «Подвод», протекает через ще-левидный паз а и попадает в полость «Отвод». В зависимости от положения рукоятки 3 щель может быть открыта для движения жидкости полностью или частично, чем и определяетсл скорость движения поршня управляемого гидродвигателя. Редукционный

клапан с поршнем 5 препятствует попаданию в щелевое отверстие жидкости под давлением выше установленного, что стабилизирует работу двигателя.

Объемные пневмоприводы.

Пневмоприводы предназначены для приведения в движение механизмов машин посредством сжатого воздуха Пневмодвига-тели просты по конструкции, надежны в работе, пожаробезопасны и

Рис. 44. Схема мембранного пневматического двигателя:

1 — нижняя крышка, 2 — мембрана, 3 — корпус, 4 — пружина, 5 — шток

отличаются быстрым действием. Их применяют для перемещения элементов деревообрабатывающих станков в случаях, когда не требуется сообщать им равномерную- скорость движения. Для обеспечения равномерной скорости движения элементов станков применяют в качестве регуляторов гидроцилиндры с регулирующей аппаратурой.

В деревообрабатывающих производствах используют мембранные, цилиндровые и роторные пневмодвигатели относительно небольшой мощности. Простейший пневмопривод состоит из двигателя и распределительного устройства.

На рис. 44 показан мембранный пневмод'вигатель. Если полость между мембраной 2 и крышкой 1 соединяют с напорной линией, то сжатый воздух через мембрану давит на шток 5, перемещая его и соединенный с ним элемент станка. При соединении полости под мембраной с выхлопной линией шток пружиной 4 возвращается в исходное (положение.

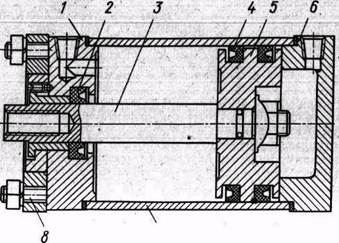

Цилиндровые пневматические двигатели могут быть одностороннего и двустороннего действия. В двигателях одностороннего действия шток перемещается сжатым воздухоу в одном направлении, а в исходное положение он возвращается пружиной. В двигателях двустороннего действия оба движения поршня совершаются под давлением сжатого воздуха; при работе двигателя одна полость цилиндра соединяется с магистралью сжатого воздуха, а другая—с атмосферой.

Конструкции цилиндровых пневмодвигателей могут быть различные и зависят от их назначения. На рис. 45 дан один из вариантов таких цилиндров. С -помощью шпилек 8 цилиндр 7 крепится к станку. Сжатый воздух в полости цилиндра вводится через специальные отверстия в крышках / и 6.

Для. управления пневмодвигателями применяют направляющие пневмораспределители, конструкция которых подобна конструкции направляющих гидрораспределителей. Для управления пневмодвигателями на.станках с ручным управлением применяются также специальные пробковые краны.

Рис. 45. Схема цилиндрового пневматического двигателя:

1, 6 — крышки, 2, 4 — уплотнения, 3 — шток, 5 — поршень, 7 — цилиндр, 8 — шпильки

2014-02-09

2014-02-09 5565

5565