Для раскроя листовых материалов используют станки ЦТЗФ-1 и ЦТЗФ-2. Станок форматно-обрезной трехпильный ЦТЗФ-1 состоит из сварной станины с двумя рельсовыми направляющими. На направляющих установлена каретка с распиливаемым материалом. Есть пульт управления, гидростанция и гидропривод. На траверсе смонтированы два продольных суппорта с пилами и поперечный суппорт с пилой для поперечного пиления.

Суппорты позволяют опускать или поднимать пилы в соответствии е диаметром пил и толщиной плит. Продольные суппорты на заданную ширину устанавливают вручную через цепную передачу. Подача суппорта поперечного резания вдоль траверсы осуществляется от гидромотора через систему блоков.

Каретка представляет собой раму, на которой сделан настил из реек для предохранения от повреждения пилами.

Для остановки стола в заданном положении служат переставные башмаки, которые устанавливаются по линейке в зависимости от длины деталей. Скорость движения стола снижают путем автоматического переключения режима работы гидропривода.

|

|

|

Налаживают работу станка следующим образом. На столе крепят калиброванные деревянные рейки или щит, чтобы пилы не касались деревянного настила стола и прорезали материал на всю толщину. По заданным размерам перемещают продольные суппорты по направляющим траверсы и фиксируют зажимами. Затем устанавливают передвижной башмак с упором для снятия прижимного валика так, чтобы щит был прижат к столу.

По измерительной линейке настраивают передвижные башмаки с кулачками, которыми меняют режим работы гидропривода стола.

Скорость движения стола и поперечного суппорта регулируют дросселями. Поперечный суппорт перемещается только после остановки стола.

Обслуживание станка. Двое рабочих укладывают распиливаемый щит, базируют его по упорам или шаблону. Включают электродвигатели пильных суппортов и привод гидростанции. При пуске прижимные валики автоматически опускаются и прижимают щит к столу. При подходе щита под линию реза поперечного суппорта скорость стола замедляется, он упирается в выдвижной упор. После остановки стола включается подача поперечного суппорта и щит распиливается. После распиловки выдвижной упор утапливается и стол снова движется для выполнения продольных резов.

Когда стол достигает конечного положения, прижимные валики открепляют заготовку. Рабочие складывают готовые детали в штабель и убирают обрезки. Потом включают обратный ход стола и цикл обработки повторяется.

Станок ЦТМФ с программным управлением применяют для чернового раскроя пакетов древесностружечных, древесноволокнистых и столярных плит на заготовки деталей мебели.

|

|

|

Станок работает следующим образом. Штабель плит устанавливают на подъемный стол. После подъема штабеля включают загрузочное и подающее устройства станка. Пакет плит продвигается упорами на позицию базирования и выравнивания, захватывается зажимами и продвигается на позицию поперечного раскроя. Сначала опиливается передняя кромка. Затем пакет продвигается на ширину отпиливаемой полосы и цикл повторяется. Отпиленная полоса попадает на каретку, с помощью которой подается под траверсу с пильными суппортами. Продольные пилы опускаются и разрезают полосу на детали заданных размеров. Детали поступают на решетчатый стол, с которого их снимают.

Станок обслуживают двое рабочих. Они наблюдают за работой механизмов, сортируют и складируют заготовки, убирают отходы, контролируют размеры заготовок.

Станки для смешанного раскроя. Их применяют для продольного, поперечного раскроя и раскроя под углом досок и листовых материалов.

Универсальный круглопильный станок для смешанного раскроя устроен так. На станине закреплен стол, на передней части которого установлена направляющая линейка. На столе есть съемный упорный угольник, который можно перемещать в пазу стола параллельно плоскости пилы при распиловке материала под углом от 45 до 135°. Пила крепится на валу электродвигателя. Поднимают и опускают пилу маховичком. В плоскости пилы укреплен расклинивающий нож.

Для торцовки пиломатериалов и обрезки щитов служит каретка со столом. Ход каретки — 1000 мм параллельно плоскости пилы.

Налаживают работу станка в зависимости от вида раскроя. Для продольного раскроя крепят пилу с зубьями соответствующего профиля. Направляющую линейку устанавливают на заданную ширину — сначала переставляют по поперечной направляющей и закрепляют фиксатором. Расклинивающий нож закрепляют на расстоянии 10-15 мм от вершин зубьев пилы. Передняя кромка ножа должна быть заостренной, а толщина задней — на 0,2-0,3 мм больше ширины пропила.

Наладка станка для торцовки под углом заключается в установке ползуна на станок и регулировании положения упорного угольника. Угольник поворачивают, используя круговую шкалу.

При торцовке под прямым углом в качестве упора используют составную направляющую линейку. Длину линейки увеличивают так, чтобы ее задний конец находился за диском пилы.

При продольном раскрое станок обслуживает один рабочий: он прижимает к направляющей линейке заготовку и подает на пилу. При распиловке крупных заготовок нужен второй станочник. Он складывает в штабель отпиленные части.

Для обработки длинных заготовок устанавливают дополнительную опору.

Агрегатный форматный станок ЦТМФ

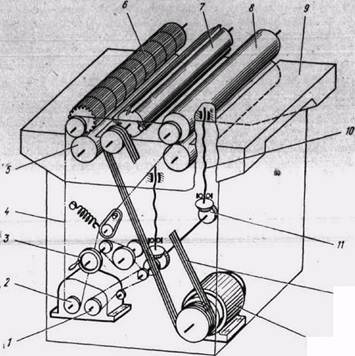

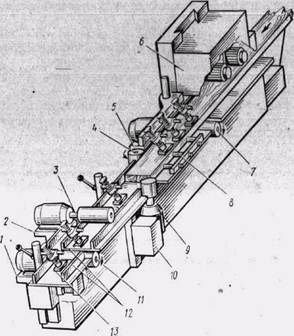

Конструкция. Агрегатный многопильный станок ЦТМФ (рис. 76) предназначен для раскроя плитных материалов. На станке за один прием можно раскраивать на заготовки плитные материалы длиной до 3700, шириной до 1850 мм. Станок работает в полуавтоматическом цикле, только вырезанные заготовки и рейки убирают вручную.

Основные узлы станка: подъемная платформа 15 со столом в виде приводного роликового конвейера; верхняя каретка 10 с толкателем 16 и зажимами 9; роликовый стол 17; суппорт с дисковой пилой 23 для поперечного резания с зажимом 6; нижняя каретка /; пильные суппорты 3 с механизмом подъема 4; приемный стол с пневмоцилиндром 31, связанным с упором 2.

Пакет плит, подлежащих раскрою погрузчиком с вилочным захватом, укладывается на напольный роликовый конвейер (на рис. не показан).

Верхняя каретка 10 с толкателями 16 и зажимами 9 может перемещаться по направляющим станины 8, для чего предусмотрен привод от двухскоростного электродвигателя. Толкатели 16 в крайнем правом положении каретки захватывают две или три плиты (зависит от их толщины) и при движении каретки перемещают плиты на роликовый стол. На роликовом столе имеется поперечный 19 и продольный 20 утепляемые упо'ры и неутопляемый упор 22. Управление упорами с помощью пневмодвигателей 18 и 2/. Зажимы 9 служат для прочного зажима плит и передачи их на поперечный раскрой пилой 23. Зажим 9 имеет два пневмоцилинд-ра — 28 и 31, с помощью которых щеки зажимов 29 могут независимо одна от другой перемещаться, зажимая плиты в нужном положении. Пластинки 30 служат для выравнивания кромок плит.

|

|

|

Суппорт с дисковой ^пилой 23 закреплен на каретке 25, перемещающей его электроприводом в поперечном направлении.' Пила работает только в одном направлении, при возвращении в исходное положение она утопляется с помощью.пневмоцилиндра 24. Плиты в процессе их пиления пилой 23 удерживаются в неподвижном положении зажимом 6 с пневмоцилиндроМ 7. Нижняя каретка / перемещается вдоль станка по направляющим 5 от электропривода, установленного непосредственно на каретке.

Направляющие 5 с помощью пневмоцилиндра 26 опускаются <при движении каретки вправо и поднимаются при движении ее влево.

Станок работает следующим образом.

Уложенный на напольный роликовый конвейер пакет плит при нижнем положении подъемной платформы 15 конвейером перемещается на платформу. Платформа с пакетом поднимается до определенного насхройкой уровня верхней плиты пакета.

После этого включается привод каретки 10 и две или три плиты сдвигаются толкателями 16 на роликовый стол 17. После этого каретка возвращается в исходное положение, платформа поднимается на величину, равную толщине снятых плит.

Зажимы 9 захватывают плиты и, перемещаясь вместе с кареткой, достигают положения^ определяемого положением первого утора на линейке 12. Упора касаются два контактных датчика // каретки, при этом первый датчик дает команду на снижение скорости движения каретки, а второй на ее останов, включение зажима 6 движения пилы 23 и движения вправо каретки /. Каретка / перемещается в утопленном состоянии.

|

|

|

Пила 23 заканчивает рез и дает через датчик команду на подъем зажима 6, возврат ее в исходное положение, движение каретки 1 влево и движение каретки 10 с плитами также влево.

Одновременно дается команда на опускание в ^нижнее положение некоторых определенных программой раскроя пил, установленных на суппорте 3.

После этого отпиленная часть плиты перемещается на каретке 1 под пилами, установленными на суппорте 3, которые разрезают ее в продольном направлении. Отрезанные заготовки попадают на неподвижный стол, затем снимаются рабочими и уклады-

Таблица 14. Технические характеристики форматных станков

Показатели

Наибольшие размеры раскраиваемого материала, мм: длина ширина толщина

Наибольшая ширина полосы, отрезаемой продольной пилой, мм

То же, наименьшая, мм Число пильных суппортов:

продольных

поперечных

Число одновременно задаваемых программ раскроя Скорость резания, м/с

Производительность, м3/ч, при раскрое древесностружечных плит размером 3500x1780x19 мм Мощность электродвигателей, кВт Габаритные размеры, мм:.

длина

—ширина

высота Масса, кг

ваются в транспортные пакеты. Технические характеристики форматных станков приведены в табл. 14.

Выбор режимов работы. Станок работает в одном режиме, ибо скорости резания и подачи не изменяются.

Настройка станка. Настройка станка заключается в, установке упоров на линейке 12 (см. рис. 76), выборе и фиксации программ раскроя на панели управления. Кроме того, нужно установить суппорты 3 с пилами в положение, соответствующее выбранным программам раскроя.

Работа на станке. Станок обслуживают оператор и два помощника. Вначале под руководством оператора они настраивают станок. В процессе работы оператор наблюдает за правильностью работы узлов станка, а помощники укладывают в транспортные пакеты готовые заготовки.

Станок ЦТМФ относится к сложным станкам, и оператору перед началом работы на нем необходимо не только теоретически, но и на практике освоить приемы настройки станка и только после этого приступать к самостоятельной работе.

Следует так планировать работу станка, чтобы при одной и той же настройке раскраивать большие партии плит. Этому может способствовать и правильный выбор планов раскроя плит, составляемый технологами.

13.7. Фуговальные станки

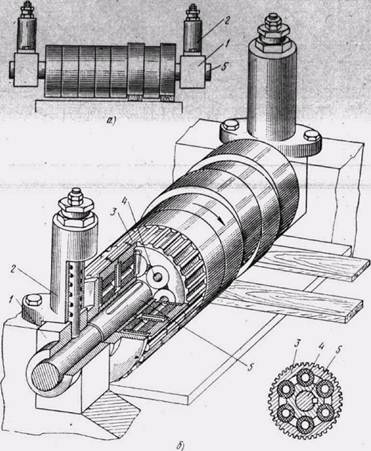

Конструкция. На односторонних фуговальных станках выравнивают одну из плоскостей заготовки (обычно пласть) или последовательно, за два перехода, две плоскости заготовки. Рабочиморганом служит горизонтальный ножевой вал, на котором устанавливают два, реже четыре ножа.

Рис. 81. Принципиальная схема одностороннего фуговального станка:

/ — задний стол, 2, 15 — эксцентриковые валики, 3 — тяга, 4 — кронштейн, 5 — гайка, € — ножевой вал, 7 — веерное ограждение, 8 — кронштейн для крепления направляющей линейки, 9, И — винты, 10 — штанга, 12 — направляющая линейка, 13 — передний стол, 14 — рукоятка механизма подъема и опускания переднего стола, 16 — салазки, 17 — место установки кнопочной станции, 18 — рукоятка ручного тормоза, 19 — фиксатор ножевого вала, 20 — станина, 21 — электродвигатель, 22 — кожух ограждения ручного тормоза

Общий вид одностороннего фуговального станка показан на рис. 81. Станина 20 станка литая, коробчатого типа. Станок имеет передний 13 и задний / столы,- направляющую линейку 12.

Направляющая линейка литая, с хорошо обработанными опорной.и вертикальной плоскостями. Крепят ее на станке кронштейном 8 и фиксируют винтам^й 9 и 11.

На станине в шариковых подшипниках установлен горизонтально ножевой- вал 6. Вал закрывается веерным ограждением 7, шарнирно закрепленным на станке. Спиральной пружиной ограждение прижимается к направляющей линейке, полностью закрывая ножевой вал. В процессе обработки заготовка отжимает ограждение от направляющей линейки, обнажая часть вала, которая находится под обрабатываемой плоскостью заготовки.

Каждый стол установлен на двух эксцентриковых валиках 2 и 15, подвижно закрепленных в отдельных для каждого стола салазках 16. Салазки крепятся к станине болтами. Эксцентриковые валики позволяют перемещать столы по высоте, салазки — приближать или удалять столы от ножевого вала.

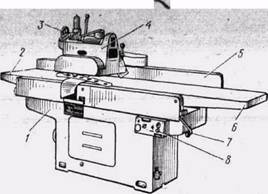

Рис. 82. Станок С2Ф4-1:

/ — станина, 2 — задний стол, 3 — маховичок механизма подъема и опускания автоподатчика, 4 — автоподатчик, 5 — направляющая линейка, 6 — передний стол, 7 — рукоятка механизма установки стола по высоте, -8 — панель управления

Горизонтальное положение столов. при подъеме и опускании сохраняется благодаря попарному соединению эксцентриковых валиков тягами-винтами 3. Опускают и поднимают передний стол,

передвигая рукоятку 14 в плоскости сектора с делениями; положение заднего стола по высоте регулируют, изменяя положение тяги винта гайками 5 относительно кронштейна 4.

В станину вмонтирована пусковая аппаратура, электропривода с кнопочной станцией 17.

Для быстрой остановки ножевого вала предусмотрен тормоз с рукояткой 18, огражденный кожухом 22.

Фиксатором 19 фиксируют ножевой вал. Электродвигатель 21 привода ножевого вала крепится на станине с помощью специальной плиты, позволяющей производить натяжение ремней. Штанга 10 сообщает настроечные перемещения направляющей линейке. Для заточки и фугования ножей непосредственно на ножевом валу может быть установлено специальное устройство.

Двусторонний фуговальный станок С2Ф4-1 (рис. 82) имеет второй рабочий орган — вертикальный шпиндель 13 (рис. 83), что позволяет одновременно обрабатывать на станке две поверхности заготовок (пласть и кромку) с образованием между ним^и прямого угла. Направляющая линейка 5 (см. рис. 82) составная. Авто-

податчик 4 установлен на вертикальной стойке. Его положение по высоте регулируют маховичком 3. В зависимости от конструкции автоподатчиков для изменения подачи применяют четырехско-ростные электродвигатели или вводят в кинематическую цепь механизма вариатор для бесступенчатого регулирования скорости подачи. При смене режущего инструмента автоподатчик отводят в сторону.

|

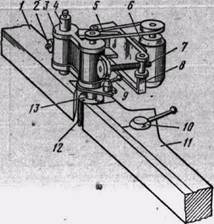

Рис. 83. Схема вертикального шпинделя и составной направляющей линейки станка С2Ф4-1:

1 — неподвижная часть линейки, 2 — фиксирующий винт, 3 — кронштейн, 4 — стойка, 5 — клиноременная передача, 6 — электродвигатель, 7 — винт для натяжения ремня, 8 — плита для закрепления электродвигателя, 9 — рукоятка для установки кронштейна, 10 — э/сцент-рик для установки подвижной части линейки, II — подвижная часть линейки, 12 — ножевая головка, 13 — шпиндель

Для торможения ножевого вала предусмотрен электромеханический тормоз, сблокированный с кнопкой «Стоп» станка. На станине / установлены передний 6 и задний 2 столы. Регулируют положение столов по высоте рукояткой 7. Управляют работой станка с панели 8.

Вертикальный шпиндель 13 (см. рис. 83) укреплен с помощью кронштейна 3 на неподвижной стойке 4. Электродвигатель 6 установлен на плите 8 и связан со шпинделем через: клиноременную передачу 5. Натягивают ремни винтом 7. На шпинделе закреплена ножевая головка 12. Основная часть 1 направляющей линейки — неподвижная, подвижную часть // переме- -щают в горизонтальной плоскости поворотом эксцентрика 10. При полном его повороте подвижная часть линейки перемещается относительно неподвижной части на 2 мм. Положение шпинделя фиксируют винтом 2 и рукояткой 9.

Длина переднего стола у фуговальных станков 1100 мм; ширина фрезерования 400 мм; наибольшая толщина снимаемого слоя древесины 6 мм (по пласти); наименьшая длина обрабатываемого материала 800 мм. Технические характеристики фуговальных станков приведены в табл. 15.

Выбор режима работы. Прежде всего необходимо определить толщину снимаемого слоя древесины, а если станок оборудован автоподатчиком, то и скорость подачи.

Толщина снимаемого слоя зависит от покоробленности заготовок, величину которой определяют пробной обработкой трех—пяти заготовок.

Если обработанные заготовки имеют непростроганные места, передний стол опускают на нужную величину. При величине

Таблица 15. Технические характеристики фуговальных станков

| Показатели | СФ4-1 | СФА4-1 | СФК-6 | С2Ф4-1 |

| Диаметр окружности резания, мм: ножевого вала | ||||

| ножевой головки / | — | — | — | |

| Частота вращения, об/мин: ножевого вала | . 5100 | |||

| • ножевой головки Скорость подачи, м/мин | — | 6,5... | 6-8- 12; 24 | 7000 7... 30 |

| Мощность электродвигателей, кВт | 3,0 | 3,5 | 9,2 | 5,3 |

| Габаритные размеры, мм: < длина ' ширина | 2564 1020 | 2556 1013 | 2565 1370 | 2556 930 |

| высота * | ||||

| Масса, кг |

покоробленности больше 2... 3 мм фугование проводят за два шрохода.

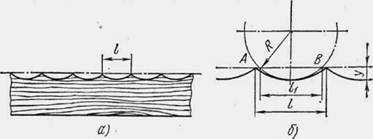

Скорость подачи определяют исходя из заданной шероховатости обработки поверхности. На поверхности заготовок в результате фрезерования образуются кинематические неровности — волны (рис. 84,а). Если все ножи формируют поверхность, то длина

Рис. 84. Поверхность после фрезерования:

а — общий вид, б — поверхность с траекторией движения режущейкромки резца

волны равна величине подачи на один нож и может быть вычислена по формуле

где / — длина волны, мм; иг — величина подачи на один нож, мм; U — скорость подачи, м/мин; п — частота вращения ножевого вала, об/мин; z — число ножей,

Однако шероховатость поверхности определяется не длиной волны, а ее глубиной у (рис. 84,6). Величину у определяют по формуле

где R — радиус окружности резания, мм.

. Зная величину подачи на один нож, радиус резания, число ножей и частоту вращения ножевого вала, можно рассчитать численное значение величины неровностей и этим параметр шероховатости Rzmax обработки и, наоборот, по заданному параметру шероховатости поверхности определить допустимую скорость подачи.

Настройка станков. Настройка односторонних фуговальных станков заключается в установке заднего и переднего столов по высоте, а также направляющей линейки.

Рабочая поверхность заднего стол должна совпадать с горизонтальной касательной к цилиндрической поверхности резания или находиться ниже ее на 0,02... 0,03 мм. При таком положении кинематические неровности не упираются в губку стола. Чтобы установить стол в требуемое положение, берут правильно обработанный брусок из древесины твердых пород, Кладут его плотно на стол и вручную поворачивают ножевой вал. Если при этом ножи слегка касаются бруска, то стол установлен правильно, если брусок лежит на ноже — стол необходимо поднять. Поднимают стол, перемещая ключом гайку по винту-тяге, соединяющему эксцентриковые валики заднего стола/Настраивают задний стол после каждой смены ножей и их переточки и фугования непосредственно на валу.

Положение переднего стола относительно заднего зависит от ширины заготовки и толщины снимаемого слоя древесины, которая для нешироких заготовок не должна превышать 2 мм. Она определяется расстоянием от рабочей плоскости переднего стола до горизонтальной касательной к цилиндрической окружности резания. Стол по высоте перемещают рукояткой, устанавливая ее против соответствующего деления, нанесенного на секторе. Конструкция механизма перемещения стола позволяет быстро поднимать и опускать стол движением рукоятки, что используется при продольном фрезеровании покоробленных заготовок.

Настроив столы по высоте, проверяют расстояние между губками столов и режущими кромками ножей. Оно должно быть в пределах 2... 3 мм. Измеряют его калиброванной пластинкой соответствующей толщины. Пластинка должна легко, но без люфта входить в зазор между губкой и лезвием ножа. При расстоянии больше 3 мм на заготовке получаются вырывы, меньше 2 мм — выкрашивается режущая кромка ножа. Регулируют величину зазора, поворачивая вал до тех пор, пока нож не окажется против губки. Отвинчиванием винтов перемещают салазки с эксцентриковыми валиками до тех пор, пока не получат зазор. 2... 3 мм по всей длине ножевого вала. После этого надежно закрепляют салазки.

При фуговании брусковых заготовок расстояние между направляющей линейкой и левым концом ножевого вала должно быть несколько больше ширины обрабатываемой заготовки. По мере затупления ножей линейку постепенно передвигают вправо, чтобы включить в работу незатупившиеся участки ножей. Поперек стола направляющая линейка перемещается реечным механизмом, приводимым в движение маховичком. Для продольного фрезерования кромки детали под углом к пласти (обычно 90°) направляющую линейку устанавливают, пользуясь металлическим угольником или соответствующим шаблоном (при угле., отличном от прямого). Для этого контрольный угольник (шаблон) устанавливают на задний стол станка. Зазор между полкой угольника шаблона и поверхностью направляющей линейки не должен превышать 0,05 мм на длине 100 мм. Направляющую линейку, установленную под определенным углом, фиксируют винтом.

При настройке двусторонних фуговальных станков столы и неподвижную часть направляющей линейки (над задним столом) настраивают так же, как в односторонних фуговальных станках. Плоскость подвижной части направляющей линейки (над передним столом) должна отстоять от плоскости неподвижной части направляющей линейки на толщину слоя древесины, снимаемого с кромки заготовки. Ее устанавливают в нужное положение поворотом рукоятки эксцентрика, которая передвигается по скобе, имеющей форму полуокружности.

Если рукоятка находится на середине полуокружности, линейка будет занимать положение, при котором толщина сострагиваемого слоя древесины будет равна 1 мм, если рукоятка находится на расстоянии '/4 полуокружности — 0,5 мм и т. д. Касательная к цилиндрической поверхности резания ножей головки, установленной на вертикальном шпинделе, должна совпадать с плоскостью неподвижной части направляющей линейки или же отстоять от нее на 0,01... 0,02 мм. Чтобы установить головку, к неподвижной части линейки прижимают брусок с выверенными плоскостями и поворачивают кронштейн, несущий головку, до тех пор, пока ножевая головка не займет положение, при котором режущие кромки ножей будут слегка касаться бруска. В этом положении головку фиксируют, затягивая стопорный винт кронштейна.

Как автоподатчики, так и конвейерные подающие устройства настраивают на подачу заготовок определенной толщины. Заготовки должны подаваться без «пробуксовки» и при небольшом давлении на них подпружиненных роликов, цепей или когтей.

Подача заготовок зависит также от расположения автоподатчиков. При обработке пластай автоподатчик лучше устанавливать за ножевым валом (на расстоянии 30... 40 мм от него), при обработке толстых заготовок подающие органы могут находиться над передним столом. Автоподатчик устанавливают под небольшим углом к направляющей линейке, что обеспечивает прижим к ней обрабатываемой заготовки.

Автоподатчики применяют и на односторонних фуговальных станках. Для фугования кромок заготовок их устанавливают параллельно направляющей линейке, в этом положении органы автоподатчика прижимают заготовку к направляющей линейке и столу станка.

Настройку проверяют пробным фугованием. Отклонение от плоскости не должно превышать 0,15 мм на длине 1000 мм и от перпендикулярности — 0,1 мм на длине 100 мм.

Работа на станках. На одностороннем фуговальном станке работает один рабочий, на двустороннем — два. Станочник берет из штабеля заготовку, осматривает ее и укладывает вогнутой поверхностью вниз на передний стол. Прижимая обеими руками заготовку к направляющей линейке, подает ее на ножи. В да^ь-нейшем при перемещении заготовки левой рукой он прижимает обработанную часть заготовки к плоскости заднего стола. После очередного прохода станочник вновь осматривает заготовку и либо укладывает ее в штабель, либо, в случае непрострожки, на^-правляет повторно в станок. Заготовки с сильно покоробленной поверхностью строгать не следует, так как стружку приходится, снимать за несколько проходов и толщина заготовок в результате такой обработки уменьшается до размеров, при которых их переводят в брак.

Если у детали нужно выверить две взаимно перпендикулярные поверхности, то сначала выравнивают более широкую (пласть), а затем заготовку прижимают этой поверхностью к на-стравляющей линейке и фрезеруют вторую поверхность (кромку). На двустороннем фуговальном станке эту операцию выполняют за один проход.

На фуговальном станке нельзя фрезеровать в размер по толщине или получать заготовки с параллельными плоскостями. Это делают на рейсмусовых станках. Оптимальная длин.а обрабатываемых на фуговальных станках деталей 1.... 1,5 м; более короткие 'заготовки следует фрезеровать, используя специальное приспособление; более длинные строгать неудобно и трудно из-за большой массы.

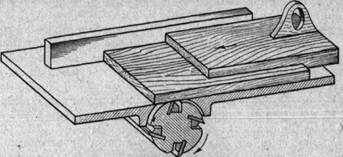

Заготовки короче 400 мм, уже 50 мм и тоньше 30 мм при ручной подаче можно направлять на режущий инструмент только толкателями (рис. 85), а криволинейные заготовки — шаблонами. На фуговальных станках запрещается выполнять фасонное продольное фрезерование и выбирать четверти.

Если обработанная поверхность будет иметь кривизну или крыловатость. необходимо выверить положение столов относительно ножевого вала. При «отбивании» заготовки ножами, появлении на обрабатываемой поверхности мшистости и поджогов следует заточить ножи; если две смежные плоскости расположены не под прямым углом, необходимо настроить направляющую линейку.

Рис. 85. Толкатель

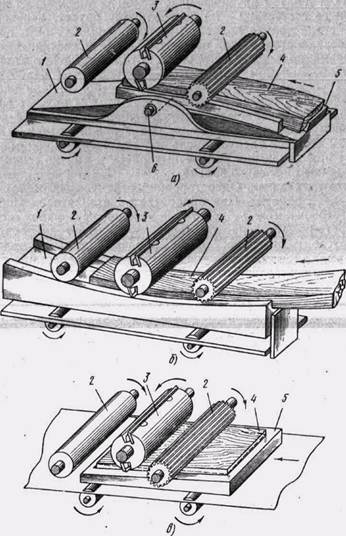

13.8. Рейсмусовые станки

Конструкция. На рейсмусовых станках фрезеруют в размер по толщине ярямолинейные заготовки, одна пласть которых перед этим может быть обработана на фуговальном станке. Рейсмусовые станки широко используют для обработки плит и щитов, а иногда и заготовок с криволинейной поверхностью. В этом случае применяют специальные приспособления. Станки оборудованы съемными или встроенными заточными устройствами.

Рейсмусовые станки выпускаются одно- и двусторонними. На односторонних одновременно может обрабатываться только одна пласть заготовки (верхняя), на двусторонних — обе пласти.

Необходимо отметить, что создание базовых поверхностей на фуговальных станках и фрезерование в размер по толщине на односторонних рейсмусовых станках позволяют получить боль-

Рис. 86. Схема взаимного расположения элементов одностороннего рейсмусового станка:

/ — когтевая защита, 2, 6 — верхние подающие валики, 3 — стружколо-матель, 4 — ножевой вал, 5 — прижим, 7 — нижние подающие валики, 8 — стол

шую точность обработки, чем фрезерование в размер по толщине на двусторонних рейсмусовых станках.

На одностороннем рейсмусовом станке заготовка проходит когтевую защиту 1 (рис. 86), предупреждающую ее обратный вылет из станка, захватывается рифленым подающим валиком 2, прижимающим ее к столу 8 с валиками 7, и подается на ножевой вал 4. Перед ножевым валом находится стружколоматель 3, который не только способствует надламыванию стружки, но и при-

|

Рис. 87. Кинематическая схема одностороннего рейсмусового

станка:

J, 2 — звездочки, 3 — маховичок, 4 — цепная передача, 5, в, 8 — вальцы, 7 — ножевой вал, 9 — стол, 10, 11 — механизм подъема и опускания стола, 12 — клиноременная передача, 13 — электродвигатель

жимает заготовку к столу и образует вместе с прижимом 5 полость для удаления стружки. Ножевой вал, вращаясь, обрабатывает верхнюю пласть заготовки. Благодаря прижиму 5 заготовка продвигается без вибрации. Кроме того, прижим очищает обработанную пласть от стружек, что очень важно, так как при дальнейшем движении заготовки гладкий подающий валик 6 может вдавить их в древесину. Ножевой вал 7 станка (рис. 87) смонтирован в подшипниках, закрепленных на вертикальных секциях станины. Он приводится

от электродвигателя 13 через клиноременную передачу 12. Органами подачи служат две пары вальцов 5, 6, 8, расположенных по обе стороны -ножевого вала. Верхние вальцы 6 и 8 укреплены на станине (или верхнем блоке), нижние 5 — на столе 9,, дд«*подъ-ема и опускания стола имеется механизм 10, 11. Механизм подъема стола работает от электродвигателя механизма подачи (звездочка./); устанавливается стол маховичком 3. Вальцы 6 и 8 подпружинены.

Положение нижних вальцов относительно плоскости стола изменяют путем поворота специального маховичка, соединенного валом с эксцентриками, на которые опираются подшипники вальцов; Скорость подачи в станках от 5 до 30 м/мин.

Рис. 88. Схема подачи заготовок секционным рифленым валиком (а) и конструкция валика (б):

t — подшипник, 2 — стакан для крепления прижимного устройства, 3 — кольцо, 4 — резиновые пальцы, 5 — вал для установки колец

Привод механизма подачи состоит из электродвигателя, редуктора и цепной передачи 4, охватывающей звездочку 2 и звездочки, закрепленные на подающих вальцах. Изменяют скорость подачи переключением многоскоростных электродвигателей или редуктора с изменяющимся.передаточным числом. Для бесступенчатого изменения скорости подачи в кинематическую-цепь привода подачи вводят вариатор. Рифленый валик изготовляют секцион-ным, что позволяет одновременно обрабатывать на станке несколько заготовок.. Секционный валик состоит из колец 3 (рис. 88), надетых на вал 5, подшипники которого прижимаются пружинами, помещенными в стаканах 2. Кольца связаны с валом пружинами или резиновыми амортизаторами (пальцами) 4. Каждое кольцо вследствие упругости амортизаторов может несколько смещаться в вертикальной плоскости относительно вала 5. Благодаря этому кольца работают J независимо одно от другого. Смещение колец достигает 6 мм, что дает возможность подавать одновременно в станок заготовки, различающиеся по толщине в пределах 1... 4 мм. При работе с секционным валиком устанавливают секционный подпор-стружколоматель.

На рейсмусовом станке СР6-9 (рис. 89) можно одновременно обрабатывать несколько заготовок с раз-ницей по толщине до 4 мм. Станок оборудован встроенным заточным устройством с электроприводами 5 для вращения наждачного круга и его перемещения вдоль ножевого вала. Стол 6 станка закреплен в направляющих станины 1. Для установки его по высоте имеются винтовые механизмы с маховичком 3, которые одновременно служат опорой столу. На панели 4 станка установлен амперметр для контроля, за загрузкой электродвигателя механизма резания. Для бесступенчатого регулирования скорости подачи в систему привода введен дисковый вариатор, устанавливаемый маховичком 3. Все подвижные части станка надежно ограждены.

В отличие от других станков данной группы ножи на ножевом валу установлены по винтовой линии (см. рис. 15), что позволяет получить обработанную поверхность с наименьшей глубиной неровностей. Для зато-чки ножей имеется встроенное устройство.

Таблица 16. Технические характеристики рейсмусовых станков

В табл. 16 приведены технические характеристики рейсмусовых станков.

Выбор режима работы. На рейсмусовых станках скорость подачи выбирают исходя из ширины заготовок, толщины снимаемого за один проход слоя древесины, ее- твердости и заданного уровня шероховатости обработки.

Параметр Rzmax шероховатости и режимы резания определяются так же, как и для фуговальных станков.

На рейсмусовые станки поступают заготовки с отклонениями по толщине ±2 мм. Это означает, что в одной партии заготовок толщиной 40 мм могут быть и заготовки толщиной 38 и 42 мм. Расчет мощности следует вести по наибольшей толщине снимаемого слоя древесины. Если расчетная мощность превышает фактическую, следует применять меньшую скорость подачи. Рассчитав скорость подачи, необходимо проверить, соответствует ли ей мощность электродвигателя ножевого вала.

Настройка станков. Положение нижних опорных валиков и стола настраивают относительно ножевого вала. Скорость подачи устанавливается вариатором.

Нижние опорные.валики по высоте настраивают так, чтобы они выступали над поверхностью стола при обработке заготовок из древесины твердых лиственных пород на 0,1... 0,2 мм, мягких пород 0,2... 0,3 мм (меньшие величины принимают при фрезеровании тонких заготовок). При обработке толстых заготовок валики могут выступать на 0,4... 0,5 мм. Оси валиков должны быть параллельны рабочей поверхности стола.

Чтобы определить величину и равномерность выступа валиков, на них перпендикулярно длине укладывают контрольную линейку и перемещают валики по высоте до тех пор, тюка не образуется требуемый зазор (замеряемый щупом) между линейкой и рабочей плоскостью стола. Нижние вальцы устанавливают также с помощью нониуса, расположенного на маховичке мехаизма подъема и опускания опорных валиков (современные станки).

Для настройки положения стол перемещают сначала от электродвигателя и затем вручную, маховичком устанавливают по шкале, а при ее отсутствии — по контрольному бруску. Уточняют положение стола только подъемом, в противном случае в процессе работы станка стол может опуститься из-за неизбежных зазоров в механизме подъема и олускания. Стол фиксируют стопорным устройством. Замером-- толщины 2—3 пробных (обработанных) заготовок убеждаются в правильности настройки. При вибрации станка следует уменьшить выставку над столом нижних валиков, если это не поможет — пригласить наладчика, чтобы он опустил стружколоматель; при попадании под верхний подвижный гладкий валик стружек следует проверить положение прижима 5 (см. рис. 86); при появлении поперечных рисок и вмятин нужно ослабить пружины рифленого вальца.

Работа на станках. Односторонний рейсмусовый станок обслуживают двое рабочих. При обработке* на станке небольшой партии заготовок может работать и один станочник. Станочник берет из штабеля заготовку, укладывает ее обработанной (базовой) поверхностью на рабочий стол и продвигаетк вальцам.

Когда вальцы захватят переднюю часть заготовки, станочник кладет на стол следующую заготовку, упирая ее торцом в торец (предыдущей.

При наличии секционного рифленого валика заготовки небольшой ширины укладывают на стол по несколько штук параллельно одна другой и с некоторым сдвигом вальцов продвигают к валику. Разность толщин одновременно подаваемых секционным валиком заготовок должна находиться в пределах 1... 4 мм. При подаче заготовок с большей разницей в толщине возможен их выброс. Конструкцией станка предусмотрено приспособление,, ограничивающее попадание в станок заготовок, толщина которых белыне той, на которую рассчитан станок. В некоторых конструкциях станков ограничителем служит нижняя кромка колпака, закрывающего сверху подающий валик. Не следует также подавать в станок заготовки короче минимальной длины, на которую рассчитан станок.

Нужно иметь в виду, что продольное фрезерование на станке заготовок, не имеющих заранее подготовленной базовой поверхности, приводит к не прямолинейности обработанной поверхности, Обработка заготовок с чрезмерно большим припуском, когда величина снимаемого слоя древесины превышает 6 мм, может вызвать поломку станка, а с чрезмерно малым — их непрострожку. Кроме того, такие заготовки могут быть выброшены из станка. Используя специальные приспособления, на рейсмусовых станках мвжно обрабатывать заготовки с криволинейной поверхностью, а также получать прямолинейную поверхность, не параллельную базовой.

Рис. 90. Приспособление для обработки на рейсмусовых станках заготовок с поверхностью:

а – выпуклой, б – вогнутой, в – прямолинейной, не параллельной базовой; 1 – подставка, 2 – подающие вальцы, 3 – ножевой вал, 4 – заготовка, 5 – цулага, 6 – ролик

Заготовку с выпуклой поверхностью (рис. 90, а) закладывают в цулагу 5, которую продвигают но наклонной плоскости подставки / к подающим вальцам 2. В подаче заготовки участвуют только верхние вальцы. Рифленый валец придвигает заготовку с цулагой к ножевому валу 3. Во время фрезерования цулага опирается на ролик 6, помещенный на подставке под ножевым валом. Расстояние между опорной плоскостью цулаги и обрабатываемой 'Поверхностью заготовки остается постоянным по всей длине, поэтому и профиль последней соответствует профилю цулаги.

Чтобы обработать заготовку с вогнутой поверхностью (рис. 90,6), применяют подставку, опорная плоскость которой имеет требуемую вогнутость.

Прямолинейную заготовку с непараллельными обработанной и базовой плоскостями (рис. 90, в) подают на ножевой вал 3 в цу-лаге 5, опорная поверхность которой расположена к поверхности стола под тем же углом, что и обрабатываемая поверхность к базовой поверхности заготовки.

13.9. Четырехсторонние продольно-фрезерные станки

Четырехсторонние продольно-фрезерные станки предназначены для плоской и профильной обработки за один проход всех четырех поверхностей заготовки. Икогда на этих же станках устанавливают пилы для разделения заготовок по ширине или толщине.

Конструкция. Рабочие органы четырехстороннего продольно-фрезерного станка (рис. 91) состоят из двух горизонтальных шпинделей — верхнего 3 и нижнего 7 и двух вертикальных шпинделей— правого 4 и левого 9. В станках некоторых моделей дополнительно установлен пятый.нижний горизонтальный шпиндель 11. Подача материала вальцово-гусеничная или -вальцовая. Станки оборудованы направляющими линейками 12 и прижимами 8. Все элементы закреплены на станине. Шпиндели обычно укрепляют на суппортах (/, 2, 5, 10). Подающие вальцы закреплены на блоке 6.

В процессе работы в подающий механизм непрерывно вручную или с помощью питающего устройства подают заготовки. Захваченная подающими- устройствами заготовка поступает на ножи нижней горизонтальной ножевой головки. Нижняя ножевая головка обрабатывает нижнюю пласть, создавая перву'ю базовую поверхность, затем заготовка поступает к ножевой головке правого вертикального шпинделя, которая, обрабатывая кромку, образует вторую базовую поверхность. Базируясь на эти две поверхности, заготовка надвигается на ножевую головку левого вертикального шпинделя, обрабатывающего вторую кромку, и, наконец, верхняя горизонтальная головка обрабатывает верхнюю пласть.

Суппорты позволяют изменять положение шпинделей при настройке в вертикальной и горизонтальной плоскостях. Это очень важно, так как четырехсторонние продольно-фрезерные станки рассчитаны на обработку заготовок различных размеров как по ширине, так и по толщине. Вертикальные шпиндели станков можно также наклонять в плоскости, перпендикулярной направлению подачи.

Рис. 91. Схема четырехстороннего продольно-фрезерного станка:

1 — суппорт калевочного шпинделя, 2 — суппорт верхнего горизонтального шпинделя, 3 — верхний горизонтальный шпиндель, 4 — правый вертикальный шпиндель, 5 — суппорт нижнего горизонтального шпинделя, 6 —. блок механизма подачи, 7 — нижний горизонтальный шпиндель, 8 — горизонтальные прижимы, 9 — левый вертикальный шпиндель, 10 — суппорт левого вертикального шпинделя, // — калевочный шпиндель, 12 — направляющие линейки, 13 — опорная плита

Дополнительный нижний -пятый шпиндель // называют калевочным, он предназначен для выборки профиля в нижней пласти заготовок и для разделения их по ширине или толщине на отдельные бруски. В первом случае на шпинделе крепят профильные фрезы, во втором — дисковые пилы диаметром до 350 мм. В станках С16-1 калевочный суппорт можно переставлять из нижнего положения в верхнее для выборки глубокого профиля на верхней пласти заготовки. Кроме того, в этих станках предусмотрена воз-можность поворота дополнительного шпинделя на 90°, что позво^ ляет использовать его для деления заготовок по толщине.

Шпиндели вращаются с частотой 5000... 6000 об/мин от индивидуальных электродвигателей, присоединенных непосредственно или через ремень. Часто на станках бывают установлены электродвигатели с удлиненными валами, которые являются одновременно шпинделями.

При вальцово-гусеничной подаче цепь и вальцы работают от одного привода (часто с вариатором для бесступенчатого изменения скорости). Скорость подачи находится в пределах 4... 42 м/мин. Верхние вальцы можно настраивать по высоте.

Вальцовый механизм подачи размещен в головной части станка, однако вальцы могут быть рассредоточены и вдоль станка. Поверхность у них рифленая или гладкая. Если вальцы устанавливают позади верхнего ножевого вала, их иногда покрывают резиной для лучшего сцепления с поверхностью заготовки.

Направляющие устройства состоят из стальных плит 13 (см. рис. 91) и направляющих линеек. Плиты образуют опорную поверхность для заготовок. Опорную плиту переднего стола перед нижней горизонтальной ножевой головкой устанавливают по высоте, поворачивая маховичок винтового механизма и достигая этим изменения толщины стружки, снимаемой с заготовки.

Техническая характеристика четырехстороннего продольно-фрезерного станка С16-1

Ширина обрабатываемого материала, мм:

наибольшая................................................................... 160

наименьшая.................................................................... 20

Толщина обрабатываемого материала, мм:

наибольшая.................................................................... 80

наименьшая.................................................................... 10

Наименьшая длина, мм.......................................................... 400

Частота вращения ножевых головок, об/мин..................... 6150

Скорость подачи, м/мин.......................................................... 40

Мощность электродвигателей, кВт......................................... 22

Габаритные размеры, мм:

длина........................................................................... 3300

ширина........................................................................ 1950

высота......................................................................... 1510

Масса, кг............................................................................... 4000

Выбор режима работы. Режим работы выбирают по мощности наиболее загруженного электродвигателя и по требуемой шероховатости обработанной поверхности. Рассчитывают эти показатели так же, как и для рейсмусовых станков, но для всех электродвигателей рабочих органов. Затем выбирают скорость подачи по мощности наиболее загруженного двигателя при условии получения требуемой шероховатости обработанной поверхности.

Настройка станков. Четырехсторонние продольно-фрезерные станки в части настройки — наиболее сложные из всей группы продольно-фрезерных станков. У них настраивают режущие узлы, (прижимные элементы и подающие устройства.

Верхняя образующая цилиндрической поверхности резания нижней горизонтальной ножевой головки, расположенной впереди остальных режущих инструментов станка, должна совпадать с рабочей поверхностью заднего (неподвижного) стола или быть выше ее на 0,02... 0,05 мм. Положение ножевой головки относительно заднего стола проверяют так же, как и при настройке фуговального станка, т. е. контрольным бруском. Совпадение горизонтальной касательной к поверхности резания и рабочей поверхности заднего стола обеспечивают путем перемещения по высоте суппорта шпинделя ножевой головки, поворачивая эксцентриковый валик, на который опирается суппорт, или перемещая суппорт другими устройствами.

Передний (подвижный) стол станка устанавливают ниже заднего на величину слоя древесины, сострагиваемого с нижней пла-сти заготовки. Этот размер зависит от припуска на обработку л составляет от 1 до 3 мм.

Если конструкцией переднего стола предусматривается возможность -перемещения по высоте только его губки, расположенной у ножевой головки, то толщину сострагиваемого слоя определяет положение этой губки. Такая конструкция стола позволяет легко изменять толщину снимаемого слоя древесины.

При настройке нижней горизонтальной ножевой головки для профильного фрезерования кроме ее установки по высоте необходимо регулировать ее положение по ширине стола. Для настройки попользуют эталонную деталь или отрезок ранее обработанной детали. Деталь помещают на задний стол над ножевой головкой и прижимают к правой вертикальной линейке.

Если предусмотрено последующее фрезерование, кромок заготовки, то между эталонной деталью и линейкой кладут прокладки толщиной, равной толщине сострагиваемого правой ножевой головкой слоя древесины. Головку устанавливают в горизонтальном и вертикальном направлениях по эталонной детали и закрепляют.

Расположенную после нижней верхнюю горизонтальную ножевую головку устанавливают так, чтобы расстояние от режущих кромок ножей до расположенного под головкой стола равнялось толщине обработанных заготовок.

Если верхняя, ножевая головка расположена первой по ходу заготовки то одновременно настраивают и верхний стол, к рабочей поверхности которого заготовка прижимается верхней пластью при фрезеровании ее нижней пласти нижней горизонтальной ножевой головкой. Стол этот устанавливают над задним столом нижней горизонтальной ножевой головки параллельно поверхности стола на высоту, равную толщине фрезеруемой заготовки. Головку устанавливают так, чтобы горизонтальная плоскость резания совпадала с рабочей поверхностью верхнего стола.

Для профильной обработки пласти горизонтальную верхнюю ножевую головку настраивают так же, как и профильную нижнюю.

Правую вертикальную ножевую головку (или фрезу) устанавливают в горизонтальной плоскости так, чтобы обеспечивалось снятие с правой кромки заготовки слоя древесины заданной толщины. Для этого режущая кромка инструмента, имеющая наименьший радиус вращения (при профильном фрезеровании кромки), должна выступать влево за плоскость правой передней вертикальной линейки на величину, равную толщине снимаемого слоя древесины с наиболее выступающей части профиля. Левую вертикальную головку (фрезу) устанавливают в горизонтальном направлении на заданную ширину детали.

Рабочую поверхность левой направляющей линейки устанавливают в плоскости, касательной к окружности вращения режущей кромки инструмента, имеющей.наименьший радиус, параллельно направлению подачи заготовки. В вертикальном направлении режущий инструмент устанавливают так, чтобы резцы его перекрывали толщину детали.

Для профильной обработки кромок фрезы на вертикальных шпинделях настраивают по эталонной детали. Фрезу перемещают по высоте, добиваясь совпадения ее профиля с профилем эталонной детали, прижатой к столу станка. Если после профильной обработки кромок предусмотрено снятие слоя древесины с нижней пласти заготовки, то фрезы настраивают по эталонной детали, уложенной на прокладке. Толщина прокладок должна быть равна толщине снимаемого слоя древесины. Опорная поверхность вальцов или гусеницы должна выступать над поверхностью стола на 0,3... 0,5 мм. Нижние подающие органы настраивают путем перемещения их по высоте.

Верхние подающие вальцы устанавливают по высоте на расстоянии от поверхности нижних вальцов или гусеницы, равном толщине обработанной заготовки или несколько меньшем ее толщины (на 1... 1,5 мм). Величину усилия прижима верхних подающих вальцов на заготовку регулируют сжатием пружин. Усилие прижима должно быть достаточным для преодоления сопротивления подаче; в то же время нельзя создавать слишком сильное давление вальцов на заготовку, так как это вызывает дополнительные усилия подачи.

При настройке вертикальных прижимов регулируют положение их по высоте и устанавливают величину усилия прижима.

Все вертикальные прижимные элементы, расположенные перед верхней ножевой головкой, устанавливают на 1,5 мм ниже горизонтальной плоскости продольного фрезерования головки, чтобы они прижимали заготовку, даже если ее верхняя пласт окажется непрофрезерованной, и обеспечивали нормальную работу других режущих инструментов станка. Вертикальные прижимные устройства после верхней ножевой головки устанавливают ниже горизонтальной плоскости резания головки на 0,5 мм.

Горизонтальные левые Прижимы устанавливают на уровне плоскости резания левой вертикальной головки (фрезы). Прижимы, служащие для подпора стружки перед режущими инструментами (горизонтальными и вертикальными), устанавливают на уровне плоскости, резания инструмента, параллельной направлению подачи.

Прижимы должны предотвращать вибрацию заготовки или отход ее от базовых поверхностей. Величину прижима регулируют, подтягивая пружины.

После окончания настройки станка нужно убрать из зоны режущих инструментов и других механизмов станка посторонние предметы, проверить от руки легкость вращения режущих инструментов, поставить на станок все ограждения. Затем включить станок и провести пробную обработку заготовок. Проверив размеры и качество полученных деталей, при необходимости станок под настраивают.

Правильно настроенный станок должен обеспечивать точность размеров и формы обработанных деталей с отклонениями от прямолинейности боковых кромок не более 0,2 мм на длине 1000мм; от параллельности боковых кромок-г не более 0,3 мм на длине 1000 мм; от перпендикулярности кромки и пласт не более 0,16 мм на длине 100 мм; от равномерности по толщине—13— 11-му квалитету обработки.

Работа на станках. Четырехсторонний продольно-фрезерный станок, не оборудованный автоматическими загрузочно-разгрузочными устройствами, обслуживают двое рабочих. До начала работы следует убедиться в наличии достаточного количества заготовок и в исправности эксгаустерной системы.

Перед пуском станка проверяют исправность и правильность положения всех оградительных устройств, а перед настройкой отключают щит станка, на котором расположено кнопочное управление, чтобы предотвратить возможность ошибочного включения станка.

В станок нельзя натравлять доски с крыловатостью, глубокими рисками или кривые, а также пересушенные, с большим короблением. Материал следует подавать без межторцовых разрывов. При фрезеровании коротких заготовок межторцовые' разрывы приводят к остановке заготовки в станке. Если при данной скорости подачи межторцовые разрывы неизбежны – скорость подачи снижают. Размеры заготовок после фрезерования следует контролировать через каждые 20... 30 мин. При снижении частоты вращения одного из рабочих органов (возникает шум, не свойственный работе станка) следует выключить подачу до тех пор, пока рабочие органы не будут вращаться с необходимой частотой.

Таблпца 17. Дефекты продольного фрезерования и их устранение

Возможные причины

Тупые ножи

Уменьшить выставку ножей

Отрегулировать положение ножей

Уменьшить скорость подачи или пересортировать материал

По возможности подавать в станок заготовки по направлению волокон

Отсортировать сырые заготовки

Утопить опорные ролики, добиваясь, чтобы их поверхность выступала над столом на 0,1...0,5мм

Настроить головку относительно стола

Отрегулировать работу прижимных устройств

Подавать материал в станок вогнутый поверхностью вниз

Тщательно проверять правильность наладки механизма подачи (натяжение ремней, усилие прижимных устройств и др.); подавать доски без межторцовых разрывов; следить за толщиной подаваемого материала

Загрязнение столов, направляющих линеек или подающих и опорных вальцов

Плохое удаление стружки

Вмятины на поверхности подающих, опорных или прижимных устройств

Неправильные режимы сушки

Сильный или неравномерный прижим материала

Неправильно установлены направляющие устройства и упоры

Чрезмерная кривизна обрабатываемого материала

Неправильная установка ножей

Способы устранения

Отсортировать дефектные заготовки

Отрегулировать прижимные устройства

Выверить положение шпинделя (вала)

Выверить положение ножей

Сбалансировать ножи, ножевую головку и крепежные элементы

Выверить положение ножей

Устранить слабину в креплении суппорта

Сменить ножи или сфуговать их (в зависимости от величины зазубрин)

Прочистить керосином загрязненные места

Проверить исправность работы системы удаления стружки

Проточить вальцы

Проверить работ сушильных камер

Отрегулировать прижимные устройства выверить установку направляющих устройств и упоров

Отсортировать материал, не соответствующий ТУ

Установить лезвия ножей горизонтальных ножевых головок параллельно, а вертикальных – перпендикулярно поверхности стола

При недопустимом нагревании хотя бы одного электродвигателя нужно остановить станок. Через 1,2... 2 ч работы необходимо фуговать и доводить ножи.

Дефекты продольного фрезерования

В процессе продольного фрезерования тупыми или неправильно сфугованными ножами, при неточной настройке станков и несоответствующей скорости, подачи на обработанной поверхности образуются дефекты (табл. 17). Причинами образования дефектов может быть и несоответствие техническим условиям материала, поступающего для продольного фрезерования (повышенная влажность, кривизна, покоробленность и т. д.).

13.10. ФРЕЗЕРНЫЕ СТАНКИ

На фрезерных станках можно выполнять профильную и контурную обработки (рис. 92) заготовок, щитов и собранных узлов. На станках выбирают* стазы (цилиндрические и другой формы),

Рис. 92. Виды обработки на фрезерных станках

проушины, а также зарезают шипы. В условиях современных предприятий универсальность фрезерных станков используется не всегда полностью.

Фрезерные станки разделяют на станки с верхним и нижним расположением шпинделей) легкими (ФЛ), средними (ФС) и тяжелыми (ФТ) с ручной или автоматической (ФЛА, ФСА, ФТА) подачей. Наиболее распространены в промышленности станки средней мощности. Режущим инструментом на фрезерных станках служат фрезы.

Фрезы

В зависимости от способа закрепления на станке фрезы (рис. 93) разделяют на насадные, и концевые. Насадные фрезы имеют отверстие для установки их на шпиндельные насадки, концевые оканчиваются хвостовиком и закрепляются на шпинделе с помощью патронов или же вставляются хвостовиком в гнездо шпинделя.

Насадные фрезы очень разнообразны по своей конструкции. У цельных фрез (рис. 93, а) зубья и корпус изготовлены из одного куска металла и составляют одно целое. Составные фрезы (рис. 93, б) включают несколько фрез, каждая из которых может работать только в комплекте. В сборных фрезах (рис. 93, в) сменные зубья укрепляют в корпусе.-В настоящее время широко применяют фрезы со вставными резцами (рис. 93, г) и фрезы, оснащенные пластинками из твердого сплава (рис. 93, д).

При изготовлении фрез со вставными резцами получают большую экономию легированной высококачественной инструментальной стали, т-ак как из нее делают только сменные зубья. Зубья по мере износа можно заменять. Для плоскостной обработки применяют цилиндрические фрезы со стиральными зубьями.

Конструкция фрез зависит и от вида обработки заготовок. Например, пазовые фрезы с зубьями для поперечного фрезерования снабжены специальными подрезателями (рис. 93, е). Фрезы для зарезки ящичных шипов имеют только два резца и режущие кромки шириной 4... 14 мм с градацией 2 мм. Ножи для выборки проушин крепят на проушечных дисках (рис. 93, и).

Наиболее часто насадную фрезу надевают на шпиндель посадочным отверстием и закрепляют гайкой; положение фрезы по высоте регулируют кольцами. Концевые фрезы (рис. 93, з) для выборки пазов и гнезд изготовляют одно-, двух- и трехрезцовыми. Иногда фрезу закрепляют на насадке с помощью специальной головки.

Если заготовка имеет значительную толщину (ширину фрезерования), то для установки насадных фрез применяют удлиненную шпиндельную насадку, которую дополнительно закрепляют кронштейном, имеющимся на столе станка.

Концевые фрезы диаметром до 10... 12 мм крепят на шпинделях с помощью патронов, а диаметром свыше 12 мм вставляют хвостовиком непосредственно в конусное отверстие шпинделя. Концевые фрезы диаметром до 15 мм выпускают размерами с градацией 1 мм, свыше 15 мм – с градацией 2 мм. Однорезцовые концевые фрезы применяют на копировально-фрезерных станках.

Рис. 93. Фрезы:

а – цельная со спиральными зубьями, б – составная, в – сборная, г – со вставными резцами;. д – с напайками из твердых сплавов, е – цельная с подрезателями, ж – прорезная, з – концевые, и – проушечный диск: 1 – болт, 2 – клин, 3 – корпус, 4 – резец, 5 – винт для установки резца по высоте, 6 – пластинка из твердого сплава

Патрон с однорезцовой фрезой (рис. 94) должен быть отбалансирован. Для этого его устанавливают в балансировочное приспособление, помещенное на плите со строго горизонтальной поверхностью. Если при этом патрон 1 с фрезой 5 сохраняет неподвижное положение, значит, он отбалансирован; если нет, то фрезу уравновешивают, снимая или добавляя балансировочные винты 2. Фреза закрепляется перед этим винтом 4.

Когда диаметр отверстий в шпинделе больше диаметра хвостовика фрезы, то в него предварительно вставляют пустотелый переходной конус 3, диаметр которого соответствует диаметрам хвостовика фрезы и патрона.

Режущий инструмент для фрезерования плоских поверхностей или образования простого профиля подбирают по. данным чертежа детали. Во всех остальных случаях пользуются шаблонами или эталонными образцами. Шаблон прикладывают к фрезе, располагая в радиальном направлении относительно центра. Радиус кривизны вогнутых элементов детали должен быть больше радиуса кривизны фрезы, в противном случае точно воспроизвести форму детали не удастся.

Насадные фрезы устанавливаются в такой последовательности: тряпкой или концами протирают отверстие в шпинделе; вставляют в отверстие коническим хвостовиком шпиндельную насадку; закрепляют насадку дифференциальной гайкой (или другим способом); устанавливают на фрезу кольца; закрепляют фрезу винтом 4.

Фрезы должны быть закреплены неподвижно. Зазор между насадкой и фрезой не допускается, так как это приводит к смещению инструмента, вибрации шпинделя и плохому качеству обработанной поверхности.

Фрезерные станки с нижним расположением шпинделя

Конструкция. Фрезерный одношпиндеольный станок с ручной подачей и с нижним расположением шпинделя (рис.95) состоит из станины /, шпинделя, закрепленного на станине с помощью суппорта 2. Для настроечного перемещения-шпинделя в вертикальном направлении предусмотрен маховичок 3. Стол 4 станка литой, для крепления направляющей линейки 5 в нем сделаны пазы. Кронштейн 6 несет дополнительную опору для шпиндельной насадки, если фрезы, установленные на ней предназначены для фрезерования заготовок большой толщины. Через приемную воронку 7, присоединяемую к сети эксгаустерной установки, удаляются стружки. Маховичком 8 натягивают ремень.

Рис; 95. Одношпиндельный станок ФС:

1 – станина, 2 – суппорт, 3 – маховичок подъема шпинделя, 4 – стой, 5 – съемные направляющие линейки, 6 – кронштейн с откидным подшипником, 7 – приемная воронка, 8– маховичок

Электродвигатель соединен со шпинделем плоскоременной передачей. Шкив, закрепленный на шпинделе, имеет удлиненную форму, что позволяет изменять положение шпинделя по высоте, не меняя положение электродвигателя. Для прямолинейного фрезерования станки оборудуют автоподатчиком.

На рис. 96 приведена кинематическая схема фрезерного станка с подачей посредством звездочки, закрепленной на шпинделе подвижно. В шариковых подшипниках укреплен блок 7 звездочек, вращающийся независимо от шпинделя. Обрабатываемую заготовку укладывают в цулагу и закрепляют в ней. Часть боковой поверхности цулаги выполняет роль копира, на ней закрепляется втулочно-роликовая цепь или перфорированная лента, соответствующая зубьям верхней звездочки блока 7. Верхняя звездочка в процессе работы станка приходит в зацепление с цепью и подает цулагу с заготовкой вдоль режущего инструмента. Она приводится в движение нижней (приводной) звездочкой.блока, которая цепной передачей соединена с приводом механизма подачи, включающим электродвигатель 10, червячный редуктор 9 и шестеренную передачу 8.

Конструкцией механизма подачи предусмотрена возможность сообщать шаблону прямолинейное движение при односторонней обработке заготовок и вращательное при обработке по контуру.

Детали с контуром, очерченным по кругу, обрабатывают при неподвижной оси вращения шаблона. Во всех других случаях точки контура криволинейных заготовок находятся на разном расстоянии от окружности резания, описываемой фрезой. Поэтому, чтобы обеспечить непрерывное соприкосновение заготовки с режущим инструментом, нужно изменять расстояние от центра вращения шаблона до окружности резания. Для этого подвижно закрепляют вкладыш

2014-02-09

2014-02-09 5914

5914