Конструкция. На сверлильно-пазовальных станках выбирают продолговатые и сквозные гнезда с закругленными краями. Наиболее часто такие гнезда изготовляют в деталях, сопрягаемых под углом.

Гнезда продолговатой формы получают в результате комбинированного перемещения сверла или концевой фрезы и заготовки, т.е. одновременно совершаются два движения подачи—поперечное (шпинделя с фрезой) и продольное (стола с заготовкой навстречу фрезе).

Шпиндель кроме вращательного совершает движение, поперечное оси вращения, а стол с заготовкой надвигается на шпиндель. В современных моделях станков эти два вида движения сообщаются автоматически.

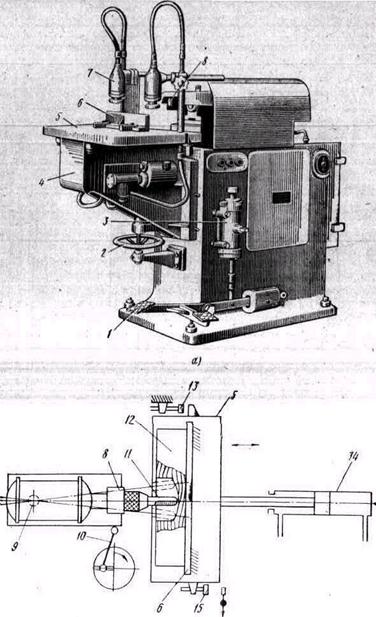

На рис. 117 показан сверлильно-пазовальный станок СВПА-2 с автоматической подачей. На станине с помощью плиты с шарнирной опорой закреплен электродвигатель 9 с удлиненным валом, служащим одновременно и шпинделем. В патроне 8, установленном на шпинделе закрепляется концевая фреза //. Плита электродвигателя 9 кинематические связана кривошипным механизмом с валом гидродвигателя. В вертикальных направляющих станины на суппорте подвижно крепится стол 5, который может передвигаться в горизонтальных направляющих суппорта к режущему инструменту и от него. Для включения станка предусмотрена педаль

' Зажимы 7 зажимают заготовку, которая базируется по плоскости стола к упорному угольнику 6. Стол по высоте устанавливают с помощью винтового механизма с маховичком 2.

Для выполнения движений подачи на станке имеются: гидронасос, два гидродвигателя – один для подачи стола с заготовкой, второй для качания шпинделя, и система управления, предусматривающая:

автоматическое регулирование давления рабочей жидкости в напорной линии, подаваемой в гидродвигатели, а также автоматическое регулирование скорости движения гидродвигателей подачи и качания шпинделя;

ручное включение движения подачи стола и автоматическое включение, и отключение прижимов;

автоматическое переключение гидродвигателя подачи на холостой ход в момент, когда стол занимает одно из крайних положений.

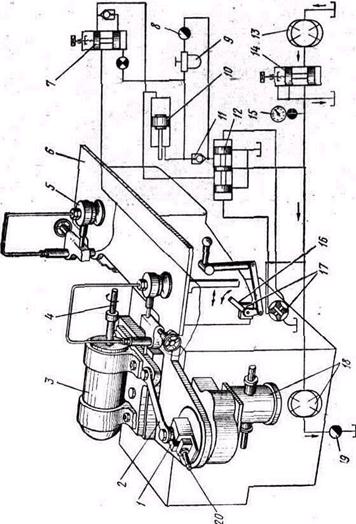

Гидродвигатель 18 механизма качания шпинделя (рис. 118) в процессе работы не отключается. Насос 13 подает, рабочую жидкость в напорную линию, соединяющую его с распределительным реверсивным направляющим гидрораспределителем, управляемым крановым гидроаппаратом 17. Давление в напорной линии показывается манометром 15, а регулируется предохранительным клапаном 14.

Станочник, установив на столе очередную заготовку, поворотом крана соединяет левую полость направляющего гидрораспределителя 12 с напорной линией, а правую – со сливной. Поршень гидрораспределителя перемещается вправо, соединяя левую полость гидроцилиндра 10 через фильтр 9 и дроссель 8 со сливной, а правую – с напорной линией.

Поршень гидроцилиндра 10 перемещается влево, сообщая движение столу 6 с заготовкой по направлению к фрезе, которая одновременно с вращательным совершает я качательное движение. В то же время рабочая жидкость подается в редукционный клапан 7, откуда с уже более низким давлением направляется в зажимы 5. Заготовка прижимается к столу.

В крайнем, ближайшем к фрезе положении стола рычаг 16, закрепленный на столе, воздействует на крановый гидроаппарат 17, который переключает стол на обратный ход. При этом левая

117. Своерлнлыю-пазональный станок СВПД-2:

а — общий вид, б — схема paботвы, 1 — педаль, 2 — маховичок, 3 — направляющий гидрораспределитель, 4 кронштейн.. 5 — стол, 6 — упорный угольник, 7 — зажим 8 — патрон, 9 — электродвигатель, 10 — шатун. 11 — фреза, 12 — заготовка, 13, 15 — упоры системы управления, 14 — гидроцилиндр

Рис. 118. Гидрокинематическая схема СВПА-2

полость гидроцилиндра 10 соединяется с напорной линией, а правая—со сливной. Стол отводится в исходное положение, зажимы поднимаются, и деталь снимают со станка. Скорость подачи стола регулируют дросселем 8, скорость качания шпинделя—дросселем 19.

Для ускорения обратного хода стола предусмотрен обратный клапан //, пропускающий рабочую жидкость из напорной линии в левую 'полость гидроцилиндра 10.

Выбор режима работы. Переменными параметрами режима работы сверлильно-пазовальных станков являются скорость подачи U по оси фреза и число качаний шпинделя в минуту.

Скорость подачи устанавливают от 2 до 3 м/мин, при этом меньшие значения относятся к древесине твердых пород, большие — мягких. Число качаний шпинделя в минуту принимают от 100 до 250 (большие значения для выборки пазов на больших скоростях подачи).

Настройка станков. Перед настройкой станков следует убедиться в наличии рабочей жидкости в баке, затем при включенном электродвигателе шпинделя включить электродвигатель гидронасоса и убедиться в исправности всей гидросистемы управления станком. В первую очередь необходимо по манометру проверить давление в системе, оно должно быть рввно 1,5 МПа.

В соответствии с шириной паза выбирают концевую фрезу и закрепляют ее в патроне шпинделя, после чего стол устанавливают по высоте. Для этого смещают его несколько ниже требуемого положения и, поднимая, подводят к фрезе с таким расчетом, чтобы расстояние от плоскости стола до образующей фрезы было равно расстоянию от кромки бруска до стенки гнезда, -величину которого берут из чертежа.

Затем регулируют положение упорного угольника. Заготовку кладут на стол так, чтобы расстояние между ее боковой поверхностью, обращенной в сторону фрезы, и фрезой было равно 15... 20 мм. К противоположной боковой поверхности заготовки вплотную придвигают угольник и закрепляют его.

Глубина выборки паза зависит от положения подвижного упора, воздействующего на плоский направляющий гидроаппарат гидросистемы. Упор устанавливают таким образом, чтобы расстояние от него до рычага гидроаппарата равнялось глубине паза плюс расстояние от конца фрезы до кромки заготовки, приложенной к упорному угольнику.

При одном обороте диска кривошипного механизма конец фрезы должен перемещаться па длину паза минус диаметр фрезы. Нужную величину качания обеспечивают перемещением кулисы, укрепленной в сухаре кулисного механизма кривошипного диска. Если конец фрезы перемещается па расстояние, превышающее указанное, то кулису смещают к центру диска, и наоборот.

В заключение следует установить зажимы так, чтобы поднятые прижимные диски их находились над заготовкой на расстоянии, позволяющем свободно устанавливать заготовки, но не пре вышающем величины хода поршня гидродвигателя зажимов.

После настройки выполняют пробную обработку, измеряют полученный паз и его положение и, если нужно, корректируют настройку.

Работа на станках. На станке работает один станочник. Он йключает электродвигатели шпинделя и гидронасоса, укладывает на стол заготовку, прижимает ее кромкой к упорному угольнику и ориентирует торец пр неподвижному упору. Неподвижный упор закрепляется на столе станка или на отдельном кронштейне (при большой длине обрабатываемых заготовок).

Нажимом педали станочник включает подачу, автоматически срабатывают зажимы, и заготовка подается на фрезу, затем возвращается в исходное положение. Ее снимают со станка и укладывают в штабель.

В процессе работы нужно периодически проверять размеры гнезд и их положение относительно базовых поверхностей и при необходимости вносить коррективы в настройку. Одновременно следует контролировать качество обработки поверхности. При появлении мшистости нужно сменить или заточить концевую фрезу. В случае перегрузки двигателя шпинделя или непараллельности паза базовой поверхности необходимо уменьшить скорость подачи.

2014-02-09

2014-02-09 3261

3261