Основные этапы сборки: монтаж компонентов, получение электрических соединений и герметизация (МСБ иногда герметизируют в составе более высоких структур).

Кристаллы монтируют на жесткие и гибкие подложки: основания корпусов (кристаллодержателей), ленточные носители (металлические, полимерные, комбинированные), подложки с тонко- или толстопленочной пассивной частью, коммутационные платы, и т.д. Кристаллы фиксируют либо по стороне, содержащей структуры, либо – по противоположной (рис. 4.61).

а б в

Рис. 4.61. Основные варианты установки и электромонтажа кристаллов: с фиксацией по нерабочей стороне с проволочным (а) или ленточным (б) монтажом; в - беспроводной монтаж методом перевернутого кристалла (flip chip-метод)

Для крепления кристаллов по вариантам (рис. 4.61, а и рис. 4. 61, б) применяют клеи (например, эпоксидный с наполнителем в виде порошка Ag или Ni), припои (Au-Sn с t0пл = 280 0С, Au-Si с t0пл = 370 0С и др.), легкоплавкие стекла и т.д.

Наибольшее распространение получил проволочный монтаж, с использованием проволоки из Au или Al диаметром 20…30 мкм. Для получения контактных соединений проволоки применяют различные методы микросварки: термокомпрессионную, ультразвуковую, лазерную и др.

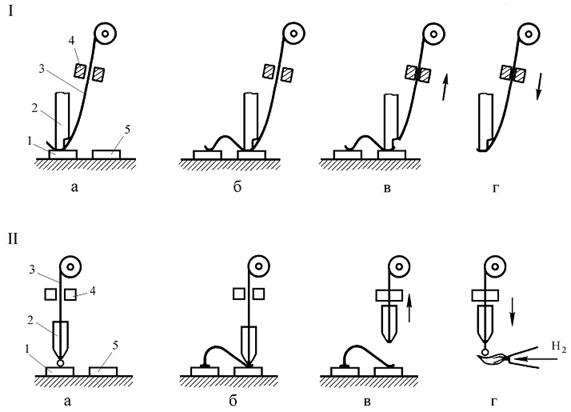

Основные виды соединений при термокомпрессионной сварке (ТКС) – внахлест и встык (рис. 4.62). В первом случае участок проволоки, нагреваемый от инструмента (обычно импульсом тока) до t0 = 300…500 0С), прижимается к контактной площадке с давлением порядка 100 H/мм2 . При этом увеличивается площадь контакта и создаются условия для взаимной диффузии материалов проволоки и контактной площадки.

Для получения стыкового соединения на конце проволоки формируют шарик размером два-три диаметра проволоки. Шарик образуется за счет оплавления выступающего на 2…3 мм ниже торца инструмента конца проволоки в пламени водородной горелки или высоковольтного искрового разряда. Затем инструмент опускают на контактную площадку. Остывающий шар под давлением деформируется и принимает форму шляпки гвоздя. В отличие от соединения внахлест стыковое соединение характеризуется более высокой прочностью и для него требуется меньший размер контактной площадки. Второй конец проволоки обычно подсоединяют внахлест.

При ультразвуковой сварке (УЗС) инструменту передаются колебания с частотой 60…80 кГц и амплитудой 0,5…2 мкм (рис. 4.63). Давление инструмента составляет 20…450 H/мм2 . Его заточка должна исключать скольжение по верхней поверхности вывода. В результате трения участка проволоки о поверхность контактной площадки происходит нагрев области контакта и пластическая деформация проволоки. При этом разрушаются окисные пленки, обнажая чистые поверхности.

Иногда применяют комбинированный вариант ТКС и УЗС (называемый термозвуковой сваркой) с рабочей t0 = 100…240 0 C.

Рис. 4.62. Варианты выполнения сварки термокомпрессией: без оплавления проволоки (I) и с оплавлением (II): а – первая сварка; б – вторая сварка; в – обрыв проволоки; г – подготовка проволоки к следующей сварке: 1– контактная площадка кристалла; 2 – сварочный инструмент; 3 – проволока; 4 – зажим; 5 – контактная площадка на монтируемой подложке (или вывод копуса)

Рис. 4.63. Схема УЗС:

1 – преобразователь (вибратор); 2 – концентратор (волновод); 3 – инструмент; 4 – проволока;

5 – контактная площадка; 6 – обмотки

Монтаж кристаллов по вариантам (рис. 4.61, б и в) реализуется преимущественно в ГИС и МСБ. Кристаллы для такого монтажа по варианту (рис. 4.61, б) выпускаются в бескорпусном виде: на ленточных носителях (рис. 4.64) и с объемными выводами.

Рис. 4.64. Кадр ленточного носителя с кристаллом БИС:

1 – защитный компаунд; 2 – кристалл; 3 – выводы; 4 – полиимидная пленка-носитель; 5 – контактная площадка для контроля параметров ИС; 6 – перфорационное отверстие; 7 – границы вырубаемого фрагмента

Ленточные кристаллодержатели обычно выполняют двухслойными, состоящими из слоя фольги из Cu или Al толщиной 20…70 мкм и слоя полиимида толщиной 40…100 мкм. Для конфигурирования металлической и изоляционной пленок используется фотолитография. На концах выводов (или на кристалле) формируют бугорки толщиной около 30 мкм. Кристаллы автоматизированным методом соединяют с выводами сваркой (ТКС, УЗС) или импульсной пайкой. Тестирование и установка кристаллов на подложки МСБ или основания корпусов также автоматизированы. После вырубки кристалл монтируют на клей или припой и присоединяют выводы (медные – пайкой, алюминиевые – сваркой).

Для монтажа по варианту (рис. 4.61, в) на кристалле (до разделения подложки) должны быть выполнены бугорки в виде полусфер (рис. 4.65) диаметром 120…500 мкм и соответствующим шагом расположения 0,15…1,0 мм (с тенденцией к постоянному уменьшению).

а б

Рис. 4.65. Варианты выполнения жестких объемных выводов на кристалле ППИС:

1 – кремниевая подложка; 2 – слой Al; 3 – гальваническая Cu; 4, 5 – покрытие Ni - Au (или Ag – припой); 6 –слой Cu; 7 - слой V; 8 – слой SiO2 ; 9 – шарик из припоя; 10 – подслой (Al-Ni-Cu); 11 – защитный слой (Si3N4 или полимер)

Для получения выводов такой формы используется термовакуумное и гальваническое осаждение, а также фотолитография. Выводы из припоя иногда получают трафаретной печатью с последующим оплавлением (в результате припой собирается в шарик). В качестве припоя используют сплавы SnPb или (в связи с отказом передовых стран от применения Pb в ЭА) сплавы Sn с Cu и/или Ag.

При монтаже кристаллов по методу flip chip (рис. 4.61, в) одновременно происходят электрические соединения всех точек. Применяют пайку (например, в струе горячего инертного газа) или сварку (ТКС, УЗС, термозвуковую).

Монтаж кристаллов flip chip –методом на полиимидную коммутационую плату позволяет создавать 3-х мерные конструкции с высокой плотностью упаковки (рис. 4.66).

Рис. 4. 66. Свернутый в куб многокристальный модуль на полиимидной коммутационной плате

Кристаллы и электрические соединения с ними подлежат защите от внешней среды герметизацией. Применяют бескорпусную (временную) герметизацию, а также с использованием монолитных и полых оболочек (рис. 4.67).

|  |  | |

| а | б | в | |

|  | ||

| г | д е | ||

|  | ||

| ж | з | ||

|  | ||

| и | к | ||

Рис.4. 67. Методы герметизации ИС: бескорпусная (а); в полимерных корпусах типа: DIP (б), PLCC (в), SOIC (г), LQFP (д, е), fleXBGA (ж), μBGA (з); в керамическом LCCC (и) и металлическом (к) корпусах:

1 – кристалл; 2 – полимер; 3 – проволока (Au или Al); 4 – медная (с покрытием) выводная рамка; 5 – держатель кристалла; 6 – соединительный слой; 7 – медный теплоотвод; 8 – покрытие Ni; 9 – медный проводник; 10 – полиимидная плата; 11 – шарик из припоя; 12 – крышка; 13 – основание корпуса; 14 – плата с ГИС; 15 – сварной шов

Бескорпускная герметизация (рис. 4.67, а) заключается в обволакивании кристалла и мест соединений с ним внешних выводов (обычно в виде золотой проволоки диаметром 20…30 мкм) несколькими слоями полимерных пленок.

Бескорпусная герметизация применяется как временная защита кристаллов, предназначенных для установки в ГИС и МСБ. Кристаллы монтируют на подложки с использованием клеев (эпоксидных или кремнийорганических) и соединяют выводы с контактными площадками сваркой или пайкой.

Герметизацию в монолитные оболочки (полимерные корпуса) используют для ИС широкого применения, эксплуатируемых, как правило, в закрытых отапливаемых помещениях. Обычно применяют заливку в разъемные формы, хорошо поддающуюся автоматизации. Примеры полимерных корпусов: DIP (рис. 4.67, б) с двусторонним расположением выводов (8…64 с шагом 1,27…2,5 мм); PLCC (рис. 4.67, в) с 4-х сторонним расположением J-образных выводов (20…84 с шагом 1,27 мм); SOIC (рис. 4.67, г) с двусторонним расположением выводов (8…28 с шагом 1,27 мм); LQFP (рис. 4.67, д, е) с 4- х сторонним расположением выводов (32…128 с шагом 0,4…0,8 мм); fleBGA (рис. 4.67, ж) с матричным расположением шарообразных выводов (132…280 с шагом 0,65…1,0 мм и диаметром 0,3…0,48 мм, соответственно); μBGA (рис. 4.67, з) с матричным расположением шарообразных выводов (208 с шагом 0,5 мм и диаметром 0,25 мм).

Полые корпуса обеспечивают более высокое качество герметизации и позволяют эксплуатировать ИС в более широком диапазоне температур, но обходятся дороже. Герметизацию в полые корпуса иногда проводят в среде инертного газа (аргона), что создает наиболее благоприятные условия для функционирования элементов схемы. Примеры полых корпусов: LCCC (рис. 4.67, и) и металлический (металлостеклянный) корпус с изоляцией выводов стеклотаблетками (рис. 4.67, к).

Корпус LCCC состоит из керамического основания с 4-х сторонним расположением выводов типа «concave» (16…84 с шагом 1,0…1,27 мм) и крышки (из металла или керамики). Выводы обычно имеют золотое покрытие (реже Sn или Sn-Cu). Металлическую крышку соединяют с керамическим основанием пайкой (используя рамку из припоя), а керамическую – клеями или компаундами.

Основным материалом для металлостеклянных корпусов является ковар (сплав, содержащий 29%Ni + 18%Co + 53%Fe), который по ТКЛР хорошо согласуется с боросиликатным стеклом, используемым в качестве изоляторов выводов. Крышку с корпусом соединяют аргоно-дуговой или лазерной сваркой. Металлостеклянные корпуса мало унифицированы и обычно применяются для ГИС и МСБ специального назначения.

Герметизацию в полые корпуса проверяют на наличие больших или малых течей. Большие течи выявляют вакуумно-жидкостным или пузырьковым методом. В первом случае ИС помещают в специальную жидкость (уайтспирит), над которой создают вакуум. Вследствие перепада давления воздух при наличии течей будет выходить из корпуса в виде пузырьков. Аналогичный результат можно получить, поместив корпус в термостойкую жидкость (этиленгликоль), нагреваемую до 120…140 0C.

Малые течи обнаруживают масс-спектрометрическим методом. Контролируемые ИС выдерживают в атмосфере He под давлением 400 кПа в течение 4…6 ч. Благодаря малому размеру молекул He обладает высокой проникающей способностью. Далее при помещении ИС в вакуумную камеру He обнаруживается течеискателем.

Одной из важных характеристик корпусов ИС является коэффициент дезинтеграции, определяемый как отношение объема корпуса к объему кристалла (одного или нескольких). Например, для ИС серии 155 (основной элементной базы ЕС ЭВМ) этот показатель равен 630. За рубежом в последние годы возникло новое направление упаковки кристаллов “chip-scale packages”(CSP), предусматривающее увеличение объема кристалла при его герметизации не более, чем на 20%. К вариантам CSP относят: 3-х мерную упаковку кристаллов (рис. 4.66), корпуса μBGA (рис. 4.67, з), монтаж кристаллов непосредственно на ПП (Direct Chip Attach) – рис. 4.68 и др.

Рис. 4.68. Монтаж кристаллов на ПП:

1 – кристалл; 2 – проволока; 3 – полимер; 4 – ПП; 5 – пассивный компонент

4.6. Электронные модули на печатных платах

Электронные модули на ПП (ЭМПП) являются основными сборочными единицами современных САУ ЛА. Поэтому от их параметров в значительной степени зависят массо-габаритные, надёжностные и стоимостные характеристики электронных систем. ЭМПП представляют собой совокупность компонентов (ЭРЭ и ИС), смонтированных на ПП и электрически соединенных с контактными площадками. Таким образом, ПП по отношению к компонентам выполняют одновременно функции несущей основы и коммутирующей схемы.

Основные варианты конструкций ЭМПП приведены на рис. 4.69.

а

б

в

Рис. 4.69. Варианты конструкций ЭМПП: а – с компонентами, монтируемыми в отверстия;

б – с компонентами, монтируемыми на поверхность; в – со смешанными компонентами:

ПП; 2 – корпус DIP; 3 – компонент с аксиальными выводами; 4 – корпус PLCC; 5 – корпус SOIC; 6 – пассивные компоненты для поверхностного монтажа (чип-резисторы и чип-конденсаторы)

Многие годы большинство ЭМПП выполнялось по варианту (рис. 4.69, а), пока в Японии изготовители электронных устройств в конце 70-х годов не начали первыми в мире монтировать пассивные чип-компоненты, ранее применявшиеся только в ГИС и МСБ (рис. 4.70, а), непосредственно на поверхность ПП. Это новое направление получило название Surface Mount Technology (SMT) – Технология поверхностного монтажа. В дальнейшем были разработаны специальные корпуса поверхностно монтируемых компонентов:

MELF (Metal Electrode Face Bonded), SOIC (Small Outline Integrated Circuit), PLCC (Plastic Leaded Chip Carrier), LCCC (Leadless Ceramic Chip Carrier), PQFP (Plastic Quad Flatpack), BGA (Ball Grid Array) и др.

Безвыводные корпуса прямоугольной формы (рис. 4.70, а) являются наиболее распространенным типом корпусов для R и C компонентов. Они различаются стоимостью, габаритными размерами, рабочим напряжением (или рассеиваемой мощностью). Для указания геометрических размеров таких корпусов используется краткая форма обозначения, например 1206 означает, что компонент имеет длину 0,12 дюйма, а ширину 0,06 дюйма. Чип-компоненты в таких корпусах изготовляются по тонко- или толстопленочной технологии.

Корпуса типа MELF (Metal Electrode Face Bonded) представляют собой слегка измененный безвыводной вариант обычного резистора или конденсатора с аксиальными выводами (рис. 4.70, б). В корпусах типа MELF в основном выпускаются керамические конденсаторы и пленочные резисторы, а также кремниевые диоды, катушки индуктивности, устройства защиты.

а б

Рис. 4.70. Корпуса пассивных элементов для поверхностного монтажа:

а – прямоугольной формы; б – MELF:

1 – защитное покрытие; 2 – резистивный слой; 3 – керамическое основание; 4 – контактные поверхности

Корпуса компонентов для поверхностного монтажа (по сравнению с традиционными компонентами) отличаются меньшей массой (что повышает устойчивость к вибрациям) и габаритами (рис. 4.71). Малая длина выводов уменьшает паразитные связи и способствует повышению быстродействия САУ ЛА.

Рис. 4.71. Зависимость площади (S), занимаемой различными корпусами на ПП, от числа выводов (N): 1 – DIP; 2 – SOIC; 3 – PLCC/LCCC; 4 – PQFP

Производство компонентов в корпусах для поверхностного монтажа постоянно растет, но традиционные компоненты со штыревыми выводами также остаются в применении. Наиболее распространенным вариантом ЭМПП в настоящее время считается конструкция со смешанным монтажом (рис. 4.72).

Рис. 4.72. Современное соотношение различных вариантов ЭМПП:

1 – смешанный монтаж; 2 – поверхностный монтаж; 3 – монтаж в отверстия

Технологический процесс изготовления ЭМПП состоит из следующих основных этапов: подготовка компонентов к монтажу; установка компонентов на ПП; получение электрических соединений выводов компонентов с печатным монтажом; контроль ЭМПП.

2014-02-09

2014-02-09 3042

3042