Для получения электрических соединений выводов компонентов с печатным монтажом чаще всего применяют пайку. Так как потолок термической стойкости большинства компонентов и ПП не превышает

300…350 0C, то используют мягкие припои с t0пл 200…250 0C.

200…250 0C.

Для получения надежного паяного соединения необходимо обеспечить между припоем и соединяемыми металлами образование металлической связи, признаком которой является наличие диффузионной зоны (границы) толщиной 0,1…1 мкм (рис. 4.77). Отсутствие диффузионной зоны указывает на недостаточную связь, в лучшем случае адгезионную.

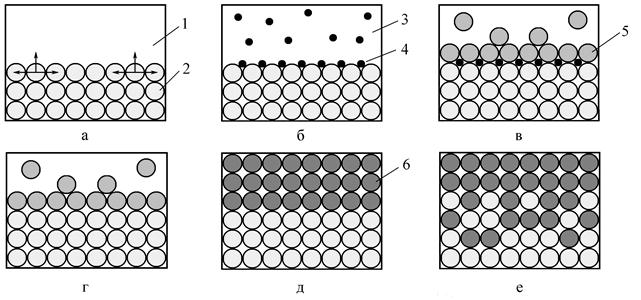

Схема образования диффузионной зоны приведена на рис. 4.78. Поверхность металла, полученного в вакууме (рис. 4.78, а), характеризуется наличием связей у атомов, лежащих на поверхности, т.е. свободная поверхность всегда обладает избытком энергии (который на рисунке показан в виде стрелок). С термодинамической точки зрения любая система стремится перейти в состояние с наименьшей свободной энергией. Поэтому в обычных условиях (на воздухе) на чистую поверхность оседают газы (кислород быстро окисляет поверхность), различные загрязнения, снижающие поверхностную энергия (рис. 4.78, б). Образовавшиеся пленки обычно химически устойчивы и представляют барьер для всякого процесса соединения. Удаление этих поверхностных пленок и предупреждение их повторного образования – неприменное условие любого процесса пайки.

Рис. 4.78. Схема пайки с флюсом:

а – металл в вакууме; б – окисление металла воздухом; в – смачивание окисленной поверхности флюсом; г – восстановление и очистка поверхности металла; д – смачивание поверхности металла припоем; е – возникновение зоны сплава за счет диффузии; 1 – вакуум; 2 – металл; 3 – воздух; 4 – оксидный слой; 5 – флюс; 6 – жидкий припой

Для борьбы с окислением, а также для обеспечения смачивания поверхностей и растекания расплавленного припоя в процессе спайки, используют флюсы. Они взаимодействуют с поверхностными пленками загрязнений (рис. 4.78, в), растворяют и восстанавливают окислы, освобождая поверхность металла для смачивания припоем (рис. 4.78, г). Следующий этап – смачивание поверхности металла жидким припоем и его растекание по поверхности (рис. 4.78, д). При этом происходит взаимодействие жидкой фазы припоя с покрываемым металлом, проявляющееся во взаимном растворении и диффузии (рис. 4.78, е). Скорость этих процессов зависит от природы взаимодействующих металлов, температуры, скорости и времени нагрева. После удаления источника тепловой энергии начинается стадия кристаллизации припоя. Рост кристаллов начинается на покрываемом металле, который оказывает сильное ориентирующее воздействие на припой.

При пайке ЭМПП используют главным образом органические флюсы: смолосодержащие (на основе канифоли или полиэфирных смол) и смолонесодержащие (водорастворимые). Смолосодержащие флюсы могут быть нейтральными (например, канифоль+ этиловый спирт или полиэфирная смола + этилацетат) или активированными (с добавками салициловой кислоты, триэтаноламина и т.д.). Остатки флюса на местах паек в большинстве случаев являются причиной ухудшения изоляции и коррозионных процессов. Остатки водорастворимых флюсов удаляют струйной промывкой в горячей (а затем холодной) проточной воде с протиркой щетками. Остатки смолосодержащих флюсов удаляются в спирто-бензиновой смеси, растворителях типа «Прозон» и др. Разрабатываются безотмывные флюсы (типа «No-Clean»), активные компоненты которых в процессе пайки взаимно нейтрализуются или разлагаются.

В качестве припоев в технологии САУ ЛА наибольшее распространение получили сплавы Sn и Pb, температура плавления которых определяется процентным содержанием этих компонентов (рис. 4.79). Сплав состава 61,9 % Sn + 38,1% Pb называется эвтектическим (т.е. имеющим наименьшую для данной системы t0пл = 183 0C). Близкий по составу сплав 61 1% Sn + 39

1% Sn + 39 1% Pb выпускается под маркой ПОС61.

1% Pb выпускается под маркой ПОС61.

Рис. 4.79. Диаграмма состояния системы Sn – Pb:

1 – жидкая фаза; 2 – пастообразное состояние; 3 – твердая фаза

Применяются также околоэвтектические припои: 63% Sn+ 37% Pb, 60% Sn+ 40% Pb, легированные припои: 62% Sn+ 36% Pb+2%Ag (добавка Ag до 2% снижает растворимость серебряных покрытий в Sn-Pb припоях), 33% Sn+ 34% Pb+33%Bi (Bi понижает температуру плавления) и др. Припои выпускаются в виде проволоки или заполненной флюсом одно или пятиканальной трубки. В прессованной проволоке каждое зерно припоя окружено канифолью. Содержание канифоли в целом не превышает 0,8...1,2% от общей массы припоя. Разработан также композитный самофлюсующий припой ПОС-61 КП. Его расход на формирование соединений на 10...30% ниже по сравнению с обычным проволочным припоем.

В технологии поверхностного монтажа припой применяется в виде паст. Основным компонентом припойной (паяльной) пасты является порошок припоя (75…95 % по массе) в виде гранул не чисто сферической формы размером 10…150 мкм, получаемых УЗ-распылением жидкого припоя. В качестве связующих веществ используют органические смолы или их смеси. Кроме них в пасту вводят разбавители, пластификаторы, тиксотропные вещества. Последние препятствуют оседанию частиц припоя при хранении, повышают разрешающую способность пасты, обеспечивают заданный диапазон вязкости. Припои и флюсы, входящие в состав пасты, обычно те же, что используются при обычной пайке.

Одним из основных условий пайки является подвод к соединяемым поверхностям некоторого количества тепла, достаточного для плавления и растекания припоя, а также образования диффузионных зон. Тепло для пайки может переноситься теплопроводностью, конвекцией и излучением. На теплопроводности основано действие паяльников, применяемых в мелкосерийном производстве, а также при ремонтных работах. При ручной пайке должны обеспечиваться следующие условия: терморегулирование, дозированная подача припоя в зону пайки нажатием кнопки (рычага), отсос газов из зоны пайки.

В серийном и массовом производстве применяют групповые методы пайки: волной припоя, в парогазовой фазе (ПГФ), в ИК-лучах.

2014-02-09

2014-02-09 845

845