План

Лекция 13

1. Свойства пленок алюминия

2. Методы получения металлических пленок

3. Создание омических контактов к ИС

К системам металлизации ИС предъявляются следующие требования:

- высокая проводимость (r < 10–6 Ом×см);

- хорошая адгезия как к Si, так и к SiO2;

- способность к образованию качественного омического контакта с кремнием n- и p-типов;

- отсутствие вредных интерметаллических соединений или протекания реакций, разрушающих кремний в процессе обработки и эксплуатации системы;

- технологичность методов осаждения и нанесения рисунков;

- устойчивость к электродиффузии в металле;

- металлургическая совместимость со сплавами, которые применяются для присоединения внешних проводов к металлизированной схеме.

Наиболее удобным, простым в изготовлении и дешевым материалом для металлизации ИМС является алюминий, который обычно наносят методом испарения в вакууме.

Свойства пленок алюминия

Конкретные свойства пленок алюминия зависят от целого ряда условий, таких как чистота испаряемого материала, давление в вакуумной системе, скорость напыления, температура подложки и др. Пленки, нанесенные на аморфную поверхность SiO2 термически окисленных пластин кремния, являются поликристаллическими с некоторой тенденцией к определенной ориентации кристаллитов. После напыления пленки имеют зеркально-гладкую поверхность.

Удельное сопротивление напыленной пленки алюминия толщиной 1 мкм составляет около 3×10–6 Ом×см, т.е. всего на 10 - 20 % больше, чем объемное удельное сопротивление чистого алюминия. Широкое использование пленок алюминия для металлизации в интегральных схемах обусловлено: высокой электропроводностью, близкой к электропроводности объемного алюминия; легкостью испарения в вакууме и чистотой испаряемой пленки.

Алюминий имеет относительно низкую температуру испарения, и поэтому вероятность загрязнения напыленной пленки примесями из вакуумной камеры и испарителя должна быть небольшой по сравнению с металлами, имеющими более высокую температуру испарения.

Хорошая адгезия к кремнию и окислам дает возможность изготовления однослойной металлизации, что значительно упрощает технологию производства и уменьшает стоимость ИМС. Алюминиевые пленки не отслаиваются из-за плохой адгезии, как золото или молибден. Алюминий образует низкоомный контакт с кремнием n- и p-типа. Контактные площадки на пластине кремния всегда покрыты слоем естественного окисла SiO2. Алюминий реагирует с SiO2, поскольку может образовывать окислы с большой отрицательной свободной энергией.

В результате между кремнием и алюминием создается низкоомный контакт. Скорости этой реакции и диффузии кремния в алюминий очень высоки, так что для получения низкоомного контакта достаточно прогреть образец при температуре 550 °С в течение всего лишь нескольких минут.

Алюминий пластичен и стоек к циклическим изменениям температуры. Низкая температура подложки при его напылении (120 - 160 °С) и отжиге (~200 °С) позволяет получить пленки с низкими механическими напряжениями вследствие малой разницы ТКР при уменьшении температуры до комнатной. Алюминий устойчив к окисляющему воздействию атмосферы, легко обрабатывается методами фотолитографии для получения необходимой конфигурации контактов и межсоединений в ИМС, причем в таких травителях, которые не действуют на кремний или SiO2.

Алюминий образует прочные контакты при креплении золотой или алюминиевой проволоки к его пленке методами термокомпрессии. Его можно использовать в схемах, устойчивых к воздействию радиации.

Однако наряду с положительными свойствами, алюминий имеет ряд недостатков, которые ограничивают использование его для металлизации. К ним относятся:

- мягкость и, следовательно, легкость повреждения алюминиевой пленки;

- появление пустот в пленке вследствие электродиффузии при меньших, чем для других металлов, плотностях тока;

- возможность короткого замыкания через диэлектрическую пленку в системах с несколькими уровнями металлизации из-за образования выступов при электродиффузии или низкотемпературной рекристаллизации пленок;

- возникновение коррозии вследствие гальванического эффекта при одновременном использовании других металлов;

- взаимодействие с SiO2 при низких температурах (начиная от комнатной и выше), что может приводить к нестабильности, особенно в МДП интегральных схемах;

- способность образовывать хрупкие соединения с золотом, что может снижать электропроводность и приводить к отказам в случае термокомпрессионного крепления выводов.

Защита алюминиевой пленки от механических повреждений практически осуществляется нанесением поверх металла диэлектрического слоя. Такое покрытие служит одновременно для предохранения близко расположенных токонесущих полосок от коррозии, электролитической или химической, и от закорачивания проводящих полосок какими-либо посторонними частицами.

При травлении окон в диэлектрике (обычно SiO2) скорость травления диэлектрика должна быть значительно большей, чем скорость травления алюминия, иначе можно повредить алюминиевую пленку вследствие существования в ИС локальных положительных потенциалов. Для систем, содержащих слои золота, эта проблема не возникает. В случае подсоединения золотых проволочек к пленке алюминия методом термокомпрессионной сварки возможно образование интерметаллических соединений, что приводит к уменьшению надежности аппаратуры. Однако при относительно низких температурах и умеренных нагрузках такой метод соединения оказывается вполне надежным. Проблему образования интерметаллических соединений на границе золото - алюминий полностью решает использование ультразвуковой сварки золотых проводников с пленкой алюминия. Для исключения взаимодействия золотой проволоки с алюминием при одновременном сохранении преимуществ контакта алюминия с кремнием часто между золотом и алюминием наносят дополнительную металлическую пленку, например молибденовую или танталовую.

Электродиффузия в пленках алюминия

Электродиффузия - это явление переноса вещества в металлах при высоких плотностях тока. В пленках алюминия, применяющихся для металлизации ИМС, электродиффузия приводит к разрыву алюминиевого проводника вследствие образования пустот (пор) из-за скопления вакансий в алюминии.

В сплошном металлическом проводнике на термически возбужденный ион металла в узле решетки действуют две силы: одна направлена навстречу электронному потоку при приложении к проводнику электрического поля, другая действует по направлению электронного потока и появляется за счет обмена импульсами между электронами проводимости и возбужденными ионами металла при столкновениях ("электронный ветер").

Вследствие экранирующего влияния электронов сила, с которой электрическое поле действует на ион, весьма невелика, поэтому преобладающей является сила "электронного ветра". В результате этого возбужденные ионы металла, приходящие в вакансию в направлении потока электрона, имеют более высокую вероятность заполнения вакансии, чем окружающие ее близлежащие ионы. Следовательно, ионы металла перемещаются к положительно заряженному концу проводника, а вакансии - к отрицательному. Вакансии скапливаются на отрицательном полюсе (коагулируют) в виде пустот, тогда как ионы на положительных концах образуют кристаллы, усы и холмики. Большое количество пустот приводит к разрыву электрической цепи в пленках алюминия. Поверхностные царапины на металлических проводниках ведут себя как вакансии, причем наблюдается их движение по поверхности проводника в направлении отрицательно заряженного конца. Поэтому скорость переноса вещества зависит от структуры пленок алюминия.

В мелкозернистых пленках алюминия, полученных осаждением в вакууме на холодные подложки, преобладают диффузия по границам зерен и поверхностная диффузия. Вследствие этого энергия активации в таких пленках низка и составляет 0,48 эВ (энергия активации при самодиффузии в объемном алюминии равна 1,4 эВ). В хорошо упорядоченных крупнозернистых пленках, осажденных на горячие подложки, энергия активации определяется в основном поверхностной диффузией и составляет 0,84 эВ. Это связано с уменьшением границ зерен и соответственно с высоким коэффициентом самодиффузии. Если крупнозернистую пленку покрыть слоем кварцевого стекла, то поверхностная диффузия уменьшается, а энергия активации увеличивается до 1,2 эВ, т.е. приближается к значению для объемного алюминия. При температуре 275 °С и выше объемная диффузия преобладает над диффузией по границам зерен и поверхностной диффузией, поэтому влияние структуры несущественно. Однако при температуре ниже 275 °С долговечность ИМС можно повысить на несколько порядков путем применения хорошо упорядоченных крупнозернистых пленок, особенно, если они покрыты пленкой стекла.

Методы получения металлических пленок

Общие требования к тонким токопроводящим пленкам - равномерность толщины пленки, однородность ее структуры, надежное сцепление (адгезия) с подложкой и другими материалами, с которыми она контактирует.

Основными методами осаждения тонких пленок являются: вакуумное испарение (напыление) с косвенным подогревом; ионно-плазменное распыление; осаждение из газовой фазы с помощью газотранспортных реакций; восстановление в атмосфере водорода и термохимическое разложение. Выбор того или иного метода зависит от природы осаждаемого материала, материала подложки, структуры (аморфная, поликристаллическая, монокристаллическая) и толщины пленки.

Наиболее распространенным методом является вакуумное испарение. Оно дает возможность получать пленки, удовлетворяющие многим требованиям. Преимущества этого метода: удовлетворительная воспроизводимость свойств пленок за счет высокой чистоты при осаждении; хорошая адгезия к подложке, особенно при нагревании подложек; возможность контроля толщины пленок с точностью до нескольких мономолекулярных слоев в процессе осаждения. Этот метод позволяет наносить пленки различного назначения в одной установке, в едином технологическом цикле. К недостаткам вакуумного метода следует отнести проблему отвода тепла, необходимость охлаждения аппаратуры, сложность очистки подложек перед напылением для хорошего сцепления с ними пленок.

Пленки тугоплавких металлов (Ta, W, Mo и др.) можно осаждать ионно-плазменным (катодным) распылением. В атмосфере активного газа (O2, N2 и др.) распылением соответствующего металла можно изготавливать и диэлектрические пленки (окислы, нитриды металлов), однако в этом случае трудно предотвратить поглощение остаточных газов пленкой в процессе ее формирования из-за относительно высокого давления газа (10–2 - 10–1 мм рт.ст).

Осаждение из газовой фазы позволяет получать высококачественные пленки, однако этот метод предполагает наличие сильных агрессивных сред, которые могут вступать во взаимодействие с кремнием или диэлектрическими пленками на его поверхности. Вследствие этого осаждение металлов из газовой фазы применяется редко.

В настоящее время наиболее широкое распространение при нанесении металлических пленок получил метод ионно-плазменного распыления с помощью магнетронных распылительных систем - устройств для генерирования плазмы.

В методе магнетронного распыления используются скрещенные магнитное и электрическое поля, повышающие эффективность ионизации рабочего газа и, следовательно, плотность плазмы.

Магнетрон представляет собой двухэлектродную систему, в которой распыляемый материал является катодом. Наиболее часто используются две основные электродные системы: с кольцевым (коническим) катодом, называемым S-пушкой (рис.5.1,а), и планарная (рис.5.1,б). Во всех случаях линии магнитного поля перпендикулярны линиям электрического поля и проходят через поверхность катода. При этом создается плотная плазма низкого давления, локализованная над нужным участком поверхности катода, с которой и производится распыление. Скорость распыления при использовании конического магнетрона пропорциональна косинусу угла между направлением пучка распыляемого материала и нормалью к подложке. Для увеличения производительности этого метода может использоваться планетарная система расположения подложек относительно источника распыляемого материала. В планарном магнетроне пластины помещаются на плоскости перед магнетроном, причем источник может иметь изменяющиеся размеры, так что возможно значительное увеличение производительности устройства.

Использование магнетронного распыления позволяет проводить нанесение металла с высокой скоростью. При этом напряжение магнетронных источников обычно ниже, чем электронно-лучевых устройств, следовательно, они генерируют меньшее проникающее излучение. Скорость осаждения может регулироваться расстоянием между источником и подложкой и достигать 1 мкм/мин при осаждении алюминия или его сплавов.

Установки магнетронного типа обычно оснащены микропроцессорными системами управления, которые действуют по заданным программам. Системы управления позволяют проводить корректировку программ, перепрограммирование, изменение параметров процесса, а также соединять конкретную установку с большими управляющими комплексами. Регулируются основные параметры технологического процесса: временные характеристики операций откачки камеры, напуска рабочего газа, нагрева подложек, ионной очистки поверхности подложек, процесса распыления; а также мощность магнетрона; скорость движения карусели с подложками. Загрузка и выгрузка пластин могут осуществляться как оператором, так и (в некоторых устройствах) автоматически. Причем заданные и текущие значения параметров в процессе распыления могут контролироваться с помощью экрана дисплея.

Хотя магнетронные системы испарения металлов значительно сложнее в изготовлении и эксплуатации, чем вакуумно-термические, в условиях современного производства они являются наиболее совершенными, обеспечивающими необходимые качества и производительность при нанесении металлических тонких пленок.

Создание омических контактов к ИС

Основное назначение контактов в ИС - это подведение электрического тока к той или иной ее области.

Для планарных ИМС используют как локальные контакты (рис.5.2,а), так и распространенные (рис.5.2,б), выходящие на поверхность диэлектрического покрытия - двуокиси кремния, нитрида кремния и т.д. Распространенные контакты являются большим достоинством планарных ИМС, так как они позволяют отделить место присоединения вывода от активной области прибора и тем самым резко уменьшить как размеры последней, так и вредные воздействия на нее.

Основные качества контактов - обеспечение заданных электрических параметров и механическая прочность - должны сохраняться в течение всего срока службы ИМС при изменении в широком диапазоне условий эксплуатации схем. Для нормальной работы полупроводникового прибора или ИМС контакты к ним должны удовлетворять следующим требованиям:

- быть невыпрямляющими, т.е. сопротивление контакта не должно меняться при изменении направления протекающего тока, и неинжектирующими;

- обладать линейными зависимостями сопротивления от величины протекающего тока;

- иметь минимальное сопротивление, в том числе в направлении, параллельном поверхности, особенно если вывод присоединен к незначительной по площади части контакта;

- обладать высокой теплопроводностью и иметь коэффициент теплового расширения, близкий к аналогичным коэффициентам кремния и материала вывода или корпуса;

- представлять металлургически стабильную систему с кремнием и материалом вывода, в случае многослойных контактов это условие относится к взаимодействию слоев между собой;

- металл контакта должен обеспечивать достаточно хорошую адгезию к кремнию, а в случае распространенных контактов - и к диэлектрическому покрытию;

- не вступать в химическое взаимодействие с диэлектрическим покрытием;

- обеспечивать проведение фотолитографии;

- глубина диффузии металла контакта в кремний должна быть минимальной.

Для создания неинжектирующего контакта с малым сопротивлением необходимо, чтобы электрохимические потенциалы металла jмет и кремния j S i удовлетворяли условиям: jмет < j S i для S i n-типа; и jмет > j S i для Si p-типа. Однако такие контакты, как правило, обладают нелинейными вольт-амперными характеристиками, их сопротивление зависит от величин приложенного напряжения и протекающего тока.

Этого можно избежать путем дополнительного легирования полупроводника под контактом, например, в кремнии n-типа диффузионным способом создается тонкая область n+-типа. Между n–- и

n+-областями возникает контактная разность потенциалов, пропорциональная разности концентраций ионизированных доноров. Изменить эту разность потенциалов прилагаемым извне напряжением очень трудно: при любой полярности напряжения будет изменяться только поток основных носителей. За счет этого обеспечивается линейность характеристики контакта. Линейный неинжектирующий контакт принято характеризовать контактным или переходным сопротивлением rk. Величина этого сопротивления в основном зависит от вида металла, типа и сопротивления полупроводника

.

.

Для полупроводника с малой концентрацией примеси можно использовать уравнение:

где A* = 4pem*k2/h3 - постоянная Ричардсона (e - заряд электрона;

k - постоянная Больцмана; m* - эффективная масса носителей заряда;

h - постоянная Планка); jВ - высота барьера металл - полупроводник. Поскольку в этом случае преобладает термоэлектронная эмиссия через барьер, малое сопротивление контакта требует малой высоты барьера. При концентрации примеси, меньшей 1017 см–3, rk не зависит от уровня легирования. При высокой концентрации примеси ширина барьера уменьшается вследствие сильного изгиба зон полупроводника, и основную роль при протекании тока в контакте играет туннелирование сквозь барьер. В этом случае контактное сопротивление можно представить в виде

,

,

где eS - диэлектрическая постоянная кремния; ND - концентрация примеси в полупроводнике. С ростом концентрации выше 1019 см–3 rk быстро уменьшается. В табл.5.1 представлены значения jВ для наиболее употребимых материалов контактов.

Таблица 5.1

Высота барьера металл - кремний, В

| Материал контакта | jВ для кремния n-типа | jВ для кремния p-типа |

| Al Cr Mo Pt Ti PtSi Pd2Si TaSi2 TiSi2 WSi2 | 0,72 0,61 0,68 0,90 0,50 0,84 0,72 - 0,75 0,59 0,60 0,65 | 0,58 0,50 0,42 0,61 - - - - - - |

Для кремния n-типа можно использовать также эмпирическое соотношение

где A = 3,3 и b = 1,3 справедливо для многих металлов.

При дополнительном легировании, когда под контактом создается тонкий слой с поверхностным сопротивлением rn, общее сопротивление контакта R можно подсчитать по формуле

где a - ширина контакта; b - его длина;

Следует отметить, что сопротивление контакта в большой степени зависит от технологических факторов, таких как подготовка поверхности, наличие остатков окисла и др.

Требования к металлургическим и другим физико-химическим свойствам контактов (например, к адгезии) удовлетворить намного сложнее. В то же время именно от этих свойств зависит надежность контактной системы. Причина затруднений кроется в очевидной противоречивости требований (прочность контакта, но неглубокое проникновение в кремний; хорошая адгезия к окислу, но слабое влияние на его свойства; инертность металла, но способность восстанавливать окисные пленки на кремнии). Удовлетворить все требования, применяя любой металл, практически невозможно.

Оценивая достоинства и недостатки алюминия, можно сказать, что этот материал наиболее пригоден для использования в качестве контактов к планарным приборам, работающим на частотах до 1 ГГц, не слишком мощных и не рассчитанных на жесткие требования к надежности.

В других случаях выходом является применение для контактов многослойных систем. В таких системах стремятся для создания нижнего (контактного) слоя использовать металлы, основными свойствами которых являются малое проникновение в кремний, низкое переходное сопротивление и способность к восстановлению окисных пленок. Металл верхнего проводящего слоя должен иметь высокую электропроводность и быть совместимым с металлами контактного слоя и вывода. Условие совместимости обычно трудно выполнить. Это вынуждает вводить третий слой - барьерный или разделительный, который бы предотвращал взаимодействие между металлами.

Для контактного слоя могут быть использованы молибден, никель, платина, хром, титан. Цинк, магний и кадмий сильно отличаются от кремния коэффициентом линейного расширения. Применение меди не всегда возможно из-за ее влияния на электрические свойства кремния.

Наилучшим из указанных металлов является молибден, который образует достаточно хороший контакт с низкоомным кремнием n- и

p-типов; имеет высокую объемную проводимость; мало вплавляется в кремний; коэффициенты линейного расширения его и кремния близки; не подвержен электромиграции; не взаимодействует с алюминием, золотом, серебром; обладает сравнительно хорошей адгезией к двуокиси кремния; хорошо травится и обеспечивает фотолитографическую обработку; напыляется в вакууме, может наноситься из металлоорганических соединений. К недостаткам молибдена относятся: пористость молибденовых пленок, способствующая образованию эвтектики кремния с проводящим материалом, что нарушает контактную систему; значительное различие в коэффициентах расширения молибдена и алюминия; химическое взаимодействие (например с натрием).

Помимо молибдена, для контактного слоя используется платина или силицид платины Pt5Si2, чье контактное сопротивление мало, и контакт отличается надежностью. Однако металл довольно глубоко проникает в кремний, платина трудно травится при фотолитографии, не восстанавливает окисла и имеет к нему низкую адгезию.

Можно использовать хром, но он, как и алюминий, активно восстанавливает двуокись кремния, а пленки его обычно напряжены и пористы. Хром и алюминий применяются в качестве контактного подслоя. Предварительно нанесенные тонкие пленки этих металлов раскисляют поверхность кремния. Это позволяет снизить требования к подготовке поверхности и заметно улучшает электрические свойства контактов.

Для проводящего слоя могут быть выбраны серебро, медь, алюминий, золото. Первые два металла легко окисляются и образуют твердые растворы с золотом и алюминием, поэтому их используют редко.

Прекрасным разделительным слоем является платина: достаточно пленки толщиной 45 нм, чтобы предотвратить взаимодействие между слоями, например, титана и алюминия. Без разделительного слоя выбрать устойчивую биметаллическую систему трудно.

Одной из причин нестабильности многослойных систем является взаимная диффузия атомов металлов. Диффузией объясняются реакции образования твердых растворов, например в системе хром - золото (при этом наблюдается рост сопротивления на порядок), или интерметаллических соединений, как в большинстве систем с алюминием.

Нестабильность может быть также из-за рекристаллизации (например, в системе алюминий - хром), окисления или явления упорядочения решетки в пределах ближнего порядка, характерного для систем с хромом и титаном. Особенно важно проявление взаимодействия в практических условиях нанесения и вжигания слоев, а также при эксплуатации прибора.

Лекция 14

План

1. Использование силицидов металлов

2. Многослойная разводка. Основные проблемы.

С увеличением степени интеграции и уменьшением размеров элементов интегральных схем стало невозможным решить с помощью только металлических пленок проблемы создания контактов и межсоединений к сверхтонким структурам (эмиттерные и базовые контакты в биполярных транзисторах, контакты и выводы в МДП-транзисторах). Широко используются сейчас, наряду с алюминием и тугоплавкими металлами (Mo, W), силициды тугоплавких металлов TiSi2, TaSi2, WSi2, MoSi2, а также их сочетания с легированным поликристаллическим кремнием. Особенно привлекателен TiSi2, обладающий наименьшим удельным сопротивлением.

Силициды металлов могут быть получены либо при осаждении металла на кремний с последующим отжигом, либо при одновременном распылении (сораспылении) кремния и тугоплавкого металла, например с использованием магнетронного распыления.

При напылении металла и последующем его вжигании в кремний образующиеся силициды могут иметь три модификации: Me2Si с температурой образования примерно 200 °С, MeSi (моносилицид) с температурой образования 400 - 500 °С и MeSi2 (дисилицид) с наибольшей

(более 600 °С) температурой образования. Не все силициды металлов имеют все три модификации, так, Pd, Pt образуют два первых соединения, а Ti и Ta только два последних. Две первые модификации силицидов металлов растут по параболическому закону: квадрат толщины пленки x2 пропорционален времени вжигания t. В этом случае атомы металла диффундируют в кремний по междоузлиям, что приводит к ослаблению ковалентной связи в полупроводнике в случае большой концентрации металлических атомов. Ослабление ковалентных связей можно рассматривать как переход к связям, подобным металлическим. Одновременно идет и диффузия кремния в металл, но она гораздо слабее. При малой растворимости тугоплавких металлов в кремнии для образования растворов замещения необходимо создать большую концентрацию вакансий в кремнии. Поскольку энергия образования вакансии достаточно велика, то при низких температурах (менее 400 - 500 °С) это маловероятно.

При более высокой температуре (выше 600 °С) отрыв атома кремния может происходить на его поверхности на границе с металлом в энергетически слабых точках, например на ступеньках, за счет увеличения энергии атомов под влиянием тепловых колебаний. Рост силицида ограничивается поступлением атомов кремния, скоростью разрыва связей Si - Si, т.е. реакцией с металлом на границе раздела. Поэтому рост силицида идет по линейному закону: x пропорциональна t, и в диффузионном потоке преобладают атомы кремния.

Рост силицидов на поликристаллическом кремнии происходит аналогично росту на монокристалле.

В присутствии кислорода или паров воды скорость роста силицида уменьшается. Многие тугоплавкие металлы образуют как силициды, так и окислы (Ti, Ta, V). При нанесении металла на окисел кремния они образуют сильные адгезионные связи, взаимодействуя с окислом кремния улучшают адгезию Me - SiO2. При высокой температуре в результате этого взаимодействия образуется силицид металла, температура его образования на 100 - 200 °С выше, чем для реакции с кремнием. Причем на окисле кремния растут силициды, обогащенные металлом (например Ti5 Si3, а не TiSi2).

Силициды, полученные сораспылением, имеют более регулярный состав, однако их удельное сопротивление может быть выше, чем у полученных вжиганием в кремний. Возможно, это связано с большим размером кристаллитов у последнего и, следовательно, с большей подвижностью носителей заряда.

Применение силицидов металлов в качестве материалов омических контактов к тонким (менее 0,1 мкм) слоям кремния - одно из важных направлений современной технологии ИМС. Особенно перспективно использование для этих целей TiSi2. Помимо наименьшего удельного сопротивления силицид титана при взаимодействии с кислородом и окислом кремния образует окисел титана TiO2, который является полупроводником с шириной запрещенной зоны около 2 эВ. Таким образом, окисел титана не препятствует протеканию тока в контакте и незначительно увеличивает его сопротивление.

В современных интегральных схемах (СБИС и УБИС) необходима многоуровневая металлизация. При изготовлении систем с многоуровневой металлизацией между слоями металла наносится пленка

диэлектрика.

К многослойным системам предъявляются дополнительные требования. Осаждаемый диэлектрик (обычно SiO2) должен обладать хорошей адгезией к напыленной перед ним металлической пленке, силициду металла и поликристаллическому кремнию. Нанесенная пленка диэлектрика должна полностью покрывать пленку и образовавшиеся после фотолитографии ступеньки. Контакт между первым и вторым слоями металла или других материалов должен быть низкоомным.

При использовании многослойной разводки в интегральных схемах нельзя применять в качестве проводящего слоя только алюминий, так как за счет взаимодействия с диэлектрическими слоями, между которыми он наносится, проводимость пленки будет со временем уменьшаться, могут появиться отдельные непроводящие участки или разрывы в металлизации. Вследствие этого при многослойной разводке используется обычно и многослойная металлизация. В качестве первого слоя, как указывалось ранее, могут быть выбраны платина, титан, молибден и их силициды. Задача этого слоя - обеспечить омический контакт к Si, хорошую адгезию к кремнию и окислу. Второй слой - проводящий - создается напылением золота, алюминия, серебра. Для изоляции от нанесенных поверх металла диэлектрических слоев наносится третий слой - изолирующий. В качестве металла третьего слоя могут использоваться платина, хром, титан, тантал, молибден или ванадий.

Многослойная металлизация применяется также для схем, имеющих поверхность с сильно выраженным рельефом, так как алюминиевые пленки на неровностях поверхности могут иметь обрывы из-за электродиффузии и возникающих в пленках напряжений.

Литература к лекциям 13-14.

1.М.А. Королев, Т.Ю. Крупкина, М.А. Ревелева. Технология, конструкции и методы моделирования кремниевых интегральных микросхем. Часть 1. М.: БИНОМ. Лаборатория знаний. 2007. 397с.

Дополнительная литература

Черняев В.Н. Технология производства интегральных микросхем и микропроцессоров.М.: Радио и связь, 1987.

2. Броудай И., Мерей Д. Физические основы микротехнологии. - М.: Мир, 1985.

4. Ефимов И.Е., Козырь И.Я., Горбунов Ю.И. Микроэлектроника. Физические и технологические основы, надежность: Учеб. пособие для прибостроит. спец. вузов / М.; Высш. шк., 1986 г.

5. Коледов Л.А. Технология и конструкции микросхем, микропрорцессоров и микросборок: Учебник для вузов / М.: Радио и связь, 1989 г

Основными характеристиками вещественного сигнала являются: его мощность P(t) и энергия Э.

P(t) = S2(t) – определяется как квадрат мгновенного значения S(t).

Если S(t) – напряжение или ток, то P(t) есть мгновенная мощность, выделяемая на сопротивлении в 1 Ом.

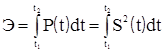

Энергия сигнала на интервале времени (t1;t2)

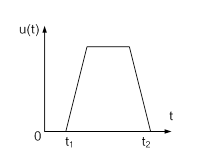

Рис. 8.1

определяется как интеграл от мгновенной мощности:

(8.1)

(8.1)

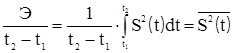

Отношение

(8.2)

(8.2)

Имеет смысл средней на интервале (t1;t2) мощности сигнала.

2014-02-09

2014-02-09 1276

1276