Толщина зуба колеса по окружности произвольного радиуса.

|

Толщина зуба по дуге делительной окружности

s = (p * m / 2) + D * m.

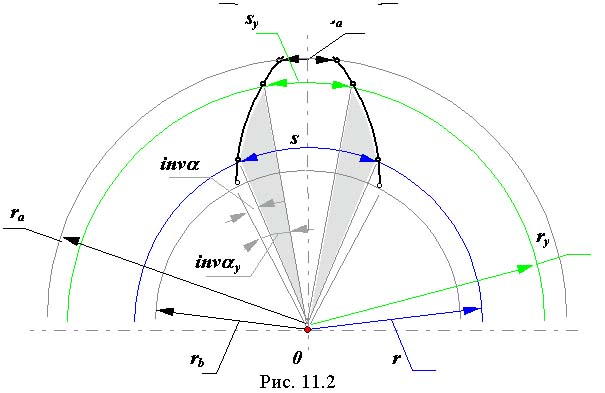

Угловая толщина зуба по окружности произвольного радиуса из схемы на рис. 11.2

sy / ry = s / r - (inv a y - inv a)* 2,

где r = m*z / 2, ry = m*z * cos a / (2* cos a y )

Подставляя в формулу угловой толщины эти зависимости, получим

sy = s* ry / r - (inv a y - inv a)* 2* ry,

или

sy = m * (cos a / cos a y) * [(p / 2) + D - (inv a y - inv a)* z].

Существует множество вариантов изготовления зубчатых колес. В их основу положены два принципиально отличных метода:

- метод копирования, при котором рабочие кромки инструмента по форме соответствуют обрабатываемой поверхности (конгруентны ей, т. е. заполняют эту поверхность как отливка заполняет форму);

- метод огибания, при котором инструмент и заготовка за счет кинематической цепи станка выполняют два движения - резания и огибания (под огибанием понимается такое относительное движение заготовки и инструмента, которое соответствует станочному зацеплению, т. е. зацеплению инструмента и заготовки с требуемым законом изменения передаточного отношения).

Из вариантов изготовления по способу копирования можно отметить:

- Нарезание зубчатого колеса профилированной дисковой или пальцевой фрезой (проекция режущих кромок которой соответствует конфигурации впадин). При этом методе резание производится в следующем прядке: прорезается впадина первого зуба, затем заготовка с помощью делительного устройства (делительной головки) поворачивается на угловой шаг и прорезается следующая впадина. Операции повторяются пока не будут прорезаны все впадины. Производительность данного способа низкая, точность и качество поверхности невысокие.

- Отливка зубчатого колеса в форму. При этом внутренняя поверхность литейной формы конгруентна наружной поверхности зубчатого колеса. Производительность и точность метода высокая, однако при этом нельзя получить высокой прочности и твердости зубьев.

Из вариантов изготовления по способу огибания наибольшее распространение имеют:

- Обработка на зубофрезерных или зубодолбежных станках червячными фрезами или долбяками. Производительность достаточно высокая, точность изготовления и чистота поверхностей средняя. Можно обрабатывать колеса из материалов с невысокой твердостью поверхности.

- Накатка зубьев с помощью специального профилированного инструмента. Обеспечивает высокую производительность и хорошую чистоту поверхности. Применяется для пластичных материалов, обычно на этапах черновой обработки. Недостаток метода образование наклепанного поверхностного слоя, который после окончания обработки изменяет свои размеры.

- Обработка на зубошлифовальных станках дисковыми кругами. Применяемся как окончательная операция после зубонарезания (или накатки зубьев) и термической обработки. Обеспечивает высокую точность и чистоту поверхности. Применяется для материалов с высокой поверхностной прочностью.

Понятие о исходном, исходном производящем и производящем контурах.

Для сокращения номенклатуры режущего инструмента стандарт устанавливает нормативный ряд модулей и определенные соотношения между размерами элементов зуба. Эти соотношения определяются:

- для зубчатых колес определяются параметрами исходной рейки через параметры ее нормального сечения - исходный контур;

- для зубчатого инструмента определяются параметрами исходной производящей рейки через параметры ее нормального сечения - исходный производящий контур.

|

По ГОСТ 13755-81 значения параметров исходного контура должны быть следующими:

- угол главного профиля a = 20°;

- коэффициент высоты зуба h*a = 1;

- коэффициент высоты ножки h*f = 1.25;

- коэффициент граничной высоты h*l = 2;

- коэффициент радиуса кривизны переходной кривой r *f =с */(1-sina)= 0.38;

- коэффициент радиального зазора в паре исходных контуров с * = 0.25.

Исходный производящий контур отличается от исходного высотой зуба h0 = 2.5m.

Исходный и исходный производящий контуры образуют между собой конгруентную пару (рис. 12.3), т.е. один заполняет другой, как отливка заполняет заготовку (с радиальным зазором с **m в зоне прямой вершин зуба исходной рейки). Принципиальное отличие этих контуров в том, что исходный контур положен в основу стандартизации зубчатых колес, а исходный производящий - в основу стандартизации зуборезного инструмента. Оба эти контура необходимо отличать от производящего контура - проекции режущих кромок инструмента на плоскость перпендикулярную оси заготовки.

2014-02-09

2014-02-09 682

682