В зарубежной практике среди прочих концепций за последние десятилетия большое распространение получили различные варианты концепции «demand-driven techniques» - DDT (реагирование на спрос). Эта концепция в основном разрабатывалась как модификация концепции RP в плане улучшения реакции на изменение потребительского спроса. Наиболее известными являются четыре варианта концепции:

(1) «rules based reorder» (ROP) – стратегия контроля и управления запасами, основанная на точке заказа (перезаказа);

(2) «quick response» (QR) – метод быстрого реагирования на спрос;

(3) «continuous replenishment» (CR) – непрерывное пополнение;

(4) «automatic replenishment» (AR) – автоматическое пополнение запасов.

Концепция ROP использует одну из старейших методик контроля и управления запасами, основанную на точке заказа (перезаказа) и статистических параметрах расхода продукции. Эта концепция применяется для определения и оптимизации уровней страховых запасов в целях элиминирования колебаний спроса.

Концепции QR, CR и AR базируются на методологии «реактивного отклика» на предполагаемый спрос путем концентрации или быстрого пополнения запасов в точках рынка, близких к прогнозируемому расширению спроса.

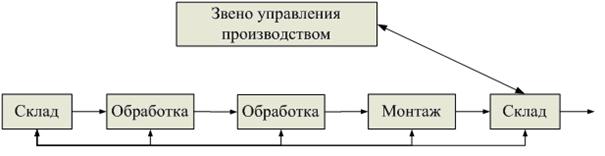

2. Принцип -«тянущей» внутрипроизводственной системы (концепции JIT, KANBAN). Согласно этому принципу детали, полуфабрикаты и другие виды материальных ресурсов подаются на следующую технологическую операцию с предыдущей по мере необходимости (рис. 3.6.). Система управления производством, в основу которой положен децентрализованный принцип управления материальным потоком, не вмешивается в обмен материальными потоками между различными цехами и участками, не устанавливает для них текущих производственных заданий, ставит задачу лишь перед конечным звеном производственной цепи. Производственная программа отдельного технологического звена определяется размером заказа последующего звена.

Рис.3.6. Структура «вытягивающей» системы

с децентрализованным планированием

Концепция JIT (Just In Time)

В настоящее время наиболее важным методом производственного менеджмента стала производственная система JIT, которая объединяет 5 Р s операционного менеджмента. JIT – высоко интегрированная система комплексного решения производственных проблем от идеи до поставки готовой продукции потребителю; система, представляющая процесс производства как единый, ведущий к непрерывающемуся производственному потоку по всей цепочке.

Цель JIT состоит в сокращении накладных расходов производства. Это программа стремления к таким нулям: «нуль брака», «нуль переналадки», «нуль партионности», «нуль завалов и заторов», «нуль простоев», «нуль перемещений», «нуль поломок» и т.д.

Систему JIT применяют в поточном производстве, однако в позаказном производстве можно получить выгоды от применения JIT, если распределить заказы во времени так, чтобы получить повторяющиеся процессы. Производство, основанное на системе JIT, должно иметь стабильный производственный график на достаточно продолжительный срок. Это достигается с помощью ступенчатого графика, «замороженных окон» (заданий) и неполной загрузки мощностей.

В организации гибкого производства при переходе к принципу JIT следует четко различать и включать в понятие «незавершенное производство» любые предметы труда, обработка которых начата и прервана по каким-либо причинам, но должна быть завершена, так как без них не может быть получена готовая для продажи продукция. К заделам, запасам следует относить все остальные материалы, комплектующие изделия, заготовки, полуфабрикаты, детали и узлы, складированные для возможного будущего использования в производстве.

Переход к организации по принципу JIT не заменяет программу «Планирование производственных потребностей» (MRP), но значительно дополняет, облегчает и упрощает ее внедрение. По программе MRP планируется потребность не менее чем на месяц, по принципу JIT – на неделю, день, час. MRP является инструментом планирования, JIT – это подходы, приемы, помогающие выполнять план; первая обеспечивает доставку деталей на склад, вторая – доставку их к станкам.

MRP как бы выталкивает ресурсы в производственное пространство, отчего и происходят заторы и узкие места, а JIT втягивает их как бы в «вакуум», и узких мест не образуется.Многие сервисные фирмы успешно используют систему JIT.

Современные технологии JIT и логистические системы стали более интегрированными и комбинируются из различных вариантов логистических производственных концепций и распределительных систем, таких как системы, минимизирующие запасы в логистических каналах, логистические системы быстрого переключения, выравнивания уровня запасов, групповые технологии, превентивное гибкое автоматизированное производство, современные логистические системы всеобщего статистического контроля и управления циклами качества продукции и т.п. Поэтому в настоящее время принято относить такие технологии к новой версии концепции JIT - концепции JIT II.

Основной целью логистической концепции JIT II является максимальная интеграция всех логистических функций фирмы для минимизации уровня запасов в интегрированной логистической системе, обеспечение высокой надежности и уровня качества продукции, и сервиса для максимального удовлетворения запросов потребителей. Системы, основанные на идеологии JIT II, используют гибкие производственные технологии выпуска небольших объемов готовой продукции группового ассортимента на основе ранее предсказанного покупательского спроса.

В табл.3.2 показаны требования и допущения системы JIT.

Таблица 3.2

2014-02-09

2014-02-09 615

615