Область применения.

Фрикционные передачи находят применение в кузнечно-прессовом оборудовании (фрикционные прессы, фрикционные молоты), металлорежущих станках, транспортирующих машинах (например, лебедки с фрикционным приводом); в приборах и т.д. Наибольшее применение в машиностроении имеют фрикционные вариаторы. Принцип фрикционной передачи является основой технологического процесса в прокатных станках, основой работы рельсового и безрельсового колесного транспорта, однако эти вопросы являются предметом изучения в специальных дисциплинах. Фрикционные передачи с постоянным передаточным отношением широко применяются в приборостроении; конические и цилиндрические реверсивные передачи находят применение в винтовых прессах. Вариаторы применяют в приводах химического и текстильного оборудования, а также в автомобилях для обеспечения плавного изменения скоростного режима; в приводах центрифуг – для плавного разгона до достижения необходимой частоты вращения; в приводах деревообрабатывающего оборудования для изменения режима обработки в зависимости от породы и структуры материала.

Фрикционные передачи можно классифицировать по нескольким признакам:

1) по расположению осей валов (по форме тел качения);

2) по возможности регулирования передаточного числа.

Достоинства фрикционных передач

1) простота конструкции,

2) плавность и бесшумность работы,

3) способность воспринимать кратковременные перегрузки,

4) возможность плавного изменения передаточного числа.

Недостатки фрикционных передач

1) значительная радиальная нагрузка на опоры валов, которая может до 35 раз превышать передаваемое окружное усилие,

2) интенсивное изнашивание рабочих элементов передачи и разрушение катков;

3) не обеспечивают строгого постоянства передаточного числа при колебаниях нагрузки;

4) сравнительно невысокий КПД.

При передаче вращательного момента за счёт силы трения, возникающей на площадке контакта прижатых друг к другу катков, неизбежно возникает относительное проскальзывание их рабочих поверхностей, причём рабочая поверхность ведущего катка является опережающей, а рабочая поверхность ведомого катка – отстающей. Степень этого проскальзывания зависит от силы прижатия катков, упругих свойств материала катков и поэтому называется упругим скольжением, сопутствующим работе фрикционной передачи с катками любой формы.

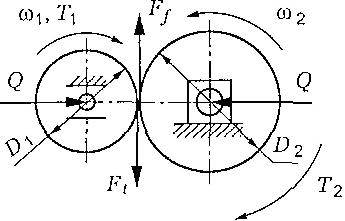

Схема фрикционной передачи

При перегрузках, когда сила трения на площадке контакта катков оказывается меньше окружного усилия, ведомый каток останавливается, ведущий каток скользит по нему и наступает буксование, приводящее к интенсивному местному износу ведомого катка. Скольжение является причиной износа, снижения КПД и непостоянства передаточного числа фрикционных передач.

Материалы тел качения фрикционных передач

Основные требования к материалам:

- износостойкость и контактная прочность;

- высокий коэффициент трения;

- высокий модуль упругости, чтобы не возникала значительная деформация площадки контакта, и не увеличивались потери на трение.

Сочетание закаленная сталь - закаленная сталь обеспечивает небольшие габаритные размеры передачи и высокий КПД; используют шарикоподшипниковые стали с закалкой до 60 HRC.

Сочетание чугун – чугун или чугун – сталь позволяет работать со смазкой и без нее.

Сочетание сталь – текстолит позволяет работать без смазки, коэффициент трения специальных пластмасс достигает 0,5.

Часто применяют тела качения, покрытые кожей или резиной. Эти материалы обеспечивают высокий коэффициент трения, но он зависит от влажности воздуха. Такие колеса обладают малой контактной прочностью. Иногда используют покрытие из дерева. Катки из неметаллических материалов работают всухую.

Надежны передачи, у которых ведущий шкив выполнен из менее твердого материала. При разных материалах тел качения ведущий каток делают из менее прочного материала во избежание образования задиров и лысок в случае буксования передачи.

2014-02-12

2014-02-12 1055

1055