Платинки используются обычно как основания, на которых монтируются приборы. Они имеют опоры (или отверстия) и опорные поверхности, служащие для крепления различных деталей и узлов.

Основными технологическими задачамипри изготовлении платинок являются получение плоскостей и отверстий, соответствующих требованиям чертежа

Материал для изготовления платинок должен отвечать условиям эксплуатации. Если цапфы осей, валиков или трибок непосредственно вращаются в отверстиях платинки, материал должен обеспечивать после обработки необходимую шероховатость поверхности отверстий и плоскостей, обладать минимальным коэффициентом трения и быть стойким против коррозии. Для этих целей обычно применяют латунь

Если подшипники изготовляются отдельно и затем запрессовываются в платинку, то в этом случае для платинки можно применять, кроме латуни алюминиевые сплавы и пластмассы.

Заготовки для.платинок получаются вырубкрй из листового материала, литьем под давлением и в кокиль, горячей, штамповкой,. прессованием из пластмасс

Наиболее -распространенным способом получения заготовок. для платинок является вырубка из листового материала с последующей термообработкой для снятия внутренних напряжений. Для получения чистой поверхности и хорошего внешнего вида за готовки после.термообработки подвергают травлению, а для лучения ровной поверхности — правке в штампах.

Основными, методами обработки поверхностей платинок являются протачивание, фрезерование и шлифование.

Иногда для получения ровной опорной поверхности для торца оси или валика частично обрабатывают плоскость на участке около отверстия, выполняя операцию зенкования.

Наиболее ответственной операцией при изготовлении платинок является получение отверстий. При этом основная задача — обеспечение заданной точности межцентровых размеров. Увеличение межцентрового расстояния между отверстиями под оси зубчатых колес приводит к увеличению бокового зазора, что вызывает погрешность в перемещении ведомого звена. Ведомое колесо может занять любое положение в пределах бокового зазора.

Наиболее ответственной операцией при изготовлении платинок является получение отверстий. При этом основная задача — обеспечение заданной точности межцентровых размеров. Увеличение межцентрового расстояния между отверстиями под оси зубчатых колес приводит к увеличению бокового зазора, что вызывает погрешность в перемещении ведомого звена. Ведомое колесо может занять любое положение в пределах бокового зазора.

Несоосность отверстий в платинке создает перекос осей зубчатых пар. Перекосы изменяют межцентровое расстояние, увеличивая или уменьшая боковой зазор в зубчатой передаче. Кроме того, зуб одного колеса, размещается во впадине другого с перекосом.

Несоосность отверстий является причиной ненормального положения цапф в подшипниках. При этом цапфа соприкасается с подшипником, что приводит к увеличению трения и быстрому износу. Отсюда следует, что погрешности в расположении отверстий в платинках в значительной степени влияют на точность механизмов.

Помимо правильности расположения отверстий, к платинкам предъявляются требования в отношении обеспечения заданных допусков на размеры и геометрическую форму отверстий и в отношении шероховатости сопрягаемых поверхностей.

Методы получения отверстий. При изготовлении платинок отверстия могут быть получены: сверлением по кондуктору, пробиванием в штампе, сверлением и расточкой по координатам, сверлением по установочному шаблону, сверлением по кернам с последующей калибровкой в штампах. Тот или другой метод выбирается, в зависимости от требований к платинке и от программы выпуска.

Сверление по кондуктору является наиболее распространенным способом в условиях серийного производства. Получаемая точность зависит от точности расположения кондукторных втулок между собой и относительно базы, а также от точности направления сверла кондукторной втулкой.

При изготовлении приборов большое значение имеет соблюдение соосности отверстий двух платинок. При раздельном сверлении платинок по кондуктору и последующей сборке сумма всех погрешностей может быть так велика, что требования в отношении соосности отверстий двух платинок могут быть не выдержаны. В этом случае платинки сверлят в собранном виде.

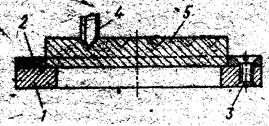

Кондуктор для сверления двух платинок – на рис.1

Сверление в собранном виде не обеспечивает их взаимозаменяемости (в прибор можно ставить только спаренные платинки, что вызывает наобходимость хранить обе платинки вместе) и поэтому он вытесняется др. способами.

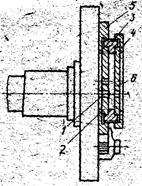

Присп. для сверления по установочным шаблонам рис.2

Пробивание отверстий в штампе является эффективным способом, но он не нашел широкого применения в приборостроени вследствие высокой стоимости штампа и частых поломок пуансонов.

Сверление отверстии по координатам осуществляется на специальных координатно-сверлильных станках. При этом способе достигается наивысшая степень точности расстояния между центрами отверстий (до 0,002 мм).

Вследствие малой скорости сверления отверстий и высокой стоимости оборудования этот метод, как правило, применяется лишь при производстве кондукторов, штампов, установочных шаблонов и при обработке точных деталей в единичном и мелкосерийном производстве.

Сверление по установочным шаблонам применяется в тех случаях, когда требуется выдержать расположение отверстий более точно, чем можно добиться при сверлении по кондукторам. Он уступает по точности способу обработки на координатно-сверлильных станках, но значительно производительнее и дешевле, так как при этом используется простой токарный станок.

Схема приспособления для сверления по установочным шаблонам показана на рис. 2. Деталь, подлежащую обработке, соединяют с помощью резьбового кольца 3 и крышек 4 и 5 со специальным шаблоном 2. Этот шаблон представляет собой каленую шлифованную плиту с отверстиями, расположение которых точно соответствует требуемому расположению отверстий у обрабатываемой детали. Отверстия в шаблоне изготовляются на координатно-сверлильном станке (с допуском 0,002... 0,003 мм). Шаблон 2 с присоединенной к нему деталью надевается одним из отверстий, расположенным против того места, где должно быть просверлено отверстие в детали, на отшлифованный каленый палец /, впрессованный в планшайбу, навинченную на шпиндель токарного станка. Крышка 5 закрепляется на планшайбе прихватами. Сверление и растачивание осуществляется инструментами, закрепленными в задней бабке станка. Просверлив одно отверстие, освобождают прихваты и не развинчивая крышки 4 и 5, надевают шаблон на палец I следующим отверстием.

При сверлении отверстий по установоч. шаблонам достигается высокая точность, так как при этом ось отверстия совпадает с осью вращения шпинделя токарного станка. Палец неподвижен и поэтому соосен с деталью. Посадочный диаметр пальца, подгоняется по отверстиям шаблона, обеспечивая минимальные зазоры. Отверстия в шаблоне расположены на весьма точном расстоянии друг от друга.

Кроме токарных станков, для сверления отверстий таким методом можно использовать сверлильные, фрезерные и другие; станки.

Сверление отверстий по кернам, предварительно нанесенным керновочным штампом, применяют в крупносерийном и массовом производстве приборов. Деталь, размеченную керновочным штампом сверлят без кондуктора, что значительно облегчает операцию сверления и повышает производительность труда.

Рис. 3. Подставка для сверления накернованных отверстий в платинке.

Керны в виде конусообразных пуансонов могут быть расположены в верхней или в нижней частях штампа. Погружаясь в тело платинки, керны-пуансоны оставляют отпечатки (лунки), которые направляют сверло вначале сверления.

Сверление отверстий после кернения осуществляется на легких подставках, для того, чтобы сверло 4 могло центрировать платинку 5 по лунке (рис.3). Подставка состоит из основания / и фиксирующей рамки 2, прикрепленной к основанию винтами 3.

Часто в приборах имеются две детали, расположенные одна над другой (платинка и мост), у которых отверстия изготовляются по одним и тем же координатам. В этом случае можно запроектировать один керновочный штамп для двух деталей, что значительно повысит соосность отверстий в двух платинках после сборки.

Калибровку отверстий в штампе, применяют для окончательной их обработки. Она обеспечивает точность обработки отверстий по диаметру 0,01…0,03 мм и по расстоянию между центрами 0,005…0,02 мм.

Отверстия перед калибровкой предварительно сверлят и пробивают штампом, но при этом оставляют небольшой припуск Припуски на калибровку зависят, от толщины и рода материала, диаметра калибруемого отверстия и размера максимальных погрешностей, возможных при предварительной обработке отверстий.

При изготовлении отверстий в платинках методом калибровки в штампе достигается большая точность, которая может быть еще увеличена при изготовлении обеих платинок на одном штампе. Точность получения отверстий на калибровочных штампах вполне достаточна для обеспечения взаимозаменяемости платинок. При применении одного штампа для двух платинок уменьшаются затраты на инструмент.

Матрицей служит установочная плита с укрепленными на ней фиксирующими штифтами и с небольшими углублениями, диаметр которых равен полутора диаметрам калибруемого отверстия для выхода пуансонов и стружки.

Калибровочные штампы с большой эффективностью могут быть применены в крупносерийном и массовом производстве, так как они дают высокую производительность (350... 600деталей в час), но в некоторых случаях их можно с выгодой применять и при изготовлении мелких партий.

КОНТРОЛЬ ПЛАТИНОК

Межцентровые расстояния между отверстиями в платинках измеряются с помощью микроскопа. Измерение осуществляется по кромкам отверстия, что может значительно исказить результаты измерений. Так как отверстие может быть развалено по краям, кромка сама по себе может быть неровной (при правильной форме отверстия). Кроме того, измерение с помощью микроскопа требует значительных затрат времени, вычислений и не дает возможности осуществить массовый контроль расположения отверстий, в платинках.

Известен более эффективный контактный метод измерения точности расположения отверстий в платинках. Согласно этому, методу измерение осуществляется путем ввода в отверстие измерительного наконечника прибора. Отсчет измеряемой величины производится от установочного шаблона. Это дает возможность перемещать столик с измеряемой деталью на небольшую величину, немного превышающую зазор между отверстием и измерительным наконечником, что значительно упрощает конструкцию прибора.

Для измерения межцентровых расстояний прибор должен иметь два измерительных наконечника, которые одновременно вводятся в оба отверстия. Настраивается прибор на измерение, определенного размера по блоку плиток. При измерении межцентрового расстояния по этому методу на точность измерений не будут влиять размеры отверстий в платинках, размеры измерительных наконечников и величина перемещения столика:

Точность измерения, достигаемая при рассматриваемом методе, составляет 0,002 мм.

2014-02-12

2014-02-12 1375

1375