ХАРАКТЕРИСТИКИ ПЕЧАТНЫХ ПЛАТ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НИМ

В настоящее время развитие приборостроения, связано с миниатюризацией и микроминиатюризацией блоков самого различного функционального назначения. Это обусловило последовательную разработку печатного монтажа, который получил самое широкое распространение и явился основой миниатюризации как способа повышения надежности электронных блоков и узлов, уменьшения их массы, габаритных размеров и трудоемкости изготовления модульных и микромодульных блоков и узлов приборов, что повысило не только производственную, но и эксплуатационную технологичность, привело к дальнейшему уменьшению габаритных размеров и массы изделий, повышению надежности и уменьшению общей трудоемкости производства интегральных микросхем как новой элементной базы и результата микроминиатюризации электронных устройств.

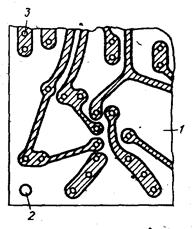

Сущность печатного монтажа состоит в создании на изоляционном основании тонких слоев определенной конфигурации из токопроводящего материала, выполняющих функции монтажных проводов и контактных деталей. Печат ный монтаж (рис.1) отличается рядом особенностей: плоскостным расположением проводников (на рисунке заштрихованы) на изоляционном основании 1, наличием монтажных 2 и контактных 3 отверстий, установкой навесных элементов и креплением их выводов путем пропускания в отверстия изоляционного основания. Именно эти особенности в совокупности со способами печати и химической технологией дали возможность при освоении промышленностью печатного монтажа решить проблему выполнения электромонтажных работ на станках-автоматах при высокой степени автоматизации всех технологических операций.

Рис..1. Участок печатной платы. Навесные. детали устанавливаются с противоположной стороны

Применение печатного монтажа дало возможность заменить ручную индивидуальную пайку групповой, выполняемой автоматически, а также существенно облегчить выполнение контрольно-испытательных операций.

Печатный монтаж расширяет возможность машинного, автоматизированного проектирования, дает большие возможности для стандартизации; повышает эксплуатационную надежность и увеличивает срок службы; исключает отдельные, необходимые ранее, детали и узлы; значительно упрощает конструкцию блоков и устройств, снижает их массу и объем; позволяет уменьшить расход материалов, снизить число ошибок монтажа, сократить время, трудоемкость и технологическую себестоимость сборки, механизировать и автоматизировать весь процесс изготовления, включая контроль качества.

При освоении печатного монтажа возникла потребность в унификации терминов и понятий (ГОСТ20406-75).

Печатный проводник — участок токопроводящего слоя, расположенный на изоляционном основании и эквивалентный обычному монтажному проводу.

Печатная плата — изоляционное основание с печатным монтажом или печатной схемой.

Печатный слой — печатный монтаж, выполненный на изоляционном основании.

Технические требования,. предъявляемые к печатным платам, определяют ширину и толщину печатного проводника, силу адгезии (сцепления его с печатной платай) и другие параметры, которые, устанавливаются для каждой конкретной конструкции печатного монтажа.

Проводящий участок должен быть четким, без вздутий, отслоений, разрывов, темных пятен. На поверхности проводящего рисунка ПП не допускаются штрихи, вмятины, риски и т.п., нарушающие целостность рисунка, неровности по краям, точечные протравы, уменьшающие ширину печатного проводника, остатки фоторезистора, сверла и т.п.

Защитное металлическое покрытие на элементах проводящего рисунка ПП должно иметь гладкую глянцевитую или матовую поверхность светло-серого или серого цвета.

Печатная плата как изоляционное основание с печатным монтажом характе ризуется геометрическими размерами; материалом диэлектрического основания, параметрами собственно печатного монтажа и расположением монтажныхи других отверстий. Конфигурация и размеры печатных проводников зависят от метода их получения. Поэтому параметры печатного монтажа оговаривают в общем и конкретно для случая применения того или иного метода.

МЕТОДЫ ИЗГОТОВЛЕНИЯ ОДНОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ

Методы получения печатного монтажа представлял собой сочетание определенного способа нанесения изображения печатных проводников с тем или иным способом создания токопроводящего слоя (печатных проводников). Поэтому название метода получения печатного монтажа часто совпадает с названием способа создания токопроводящего слоя, печатных проводников. К настоящему времени известны примерно 200 методов получения печатного монтажа.

Основным методом получения печатного монтажа обычных, однослойных печатных плат сейчас является химическое травление фольгированного диэлектрика.

Используется для фольгированных оснований.

Перед нанесением схемы поверхность основания покрывают слоем светочувствительной эмульсии, помещают в центрифугу, при ее вращении раствор равномерно растекается по поверхности основания, просушивают обдувающим теплым воздухом.

Затем основания подвергают сильному облучению светом с использованием специальной рамы, подвергают физико-химической обработке (проявление), промывают. При этом места пленки, не подвергавшиеся облучению, вымывают, а оставшиеся участки задубливают.

Участки схемы, незащищенные краской, вытравливают в ванне раствором хлористого железа при температуре=260:

После вытравливания свободных участков фольги основания промывают в холодной воде: защитную краску с рисунка схемы снимают в щелочном растворе с последующей промывкой и просушиванием оснований в термостате. Осуществляется визуальный контроль на отсутствие дефектов (разрывы). Затем сверлят контактные отверстия, обезжиривают порошком "Новость", промывают в проточной воде.

Рисунок схемы и контактные отверстия подвергают металлизации для чего их погружают в двухлористое олово на 2 мин. С последующей промывкой.

Содержание типового ТП

1. входной контроль фольгированного материала

2. получение заготовок

3. подготовка поверхности заготовок (нанесение на поверхность основания слоя светочувствительной эмульсии, помещают в центрифугу, просушивают обдувающим теплым воздухом)

4. получение рисунка ПП. (с помощью жидкого фоторезистора ФПП. См. рис. Основание подвергают сильному облучению светом с использованием специальной рамы

5. травление меди (Участки схемы, незащищенные краской, вытравливают в ванне раствором хлористого железа при температуре=260)

6. удаление защитного рельефа (основания промывают в холодной воде: защитную краску с рисунка схемы снимают в щелочном растворе)

7. подготовка поверхности заготовок (промывают, просушивают в термостате)

8. маркирование

9. нанесение защитной маски

10. получение отверстий (сверление) и вырубка по контуру (мех. обработка)

11. промывка (в проточной воде)

12. металлизация отверстий и рисунка схемы (погружают в двухлористое олово на 2 мин)

13. консервация

14. упаковка

Получение отверстий, в свою очередь, производится следующим образом:

1 сверление трафарет-плату твердосплавным сверлом на сверлильно-фрезерном станке

2 проверка трафарета на соответствие чертежу

3 закрепление пакета заготовок в спец. приспособлении

4 сверление монтажных отверстий и отверстий, подлежащих металлизации

5 снять пакет плат со стола станка

6 очистить платы от пыли и стружки пылесосом

7 уложить платы в тару

Контроль

1 проверка качества выполненных отверстий с помощью лупы и микроскопа

2 проверка количества и расположения отверстий на соответствие чертежу с помощью трафарет-платы

3 проверка размеров отверстий с помощью калибр-пробки, микроскопа.

МЕТОД ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ

Основания из нефольгированного листового диэлектрика для улучшения адгезии (схватывания) осаждаемого металла с поверхностью основания подвергают пескоструйной обработке. После обезжиривания, промывки и сушки на них наносят рисунок схемы (см. рис 2) негативным методом.

Для активизации проводимости незащищенных участков схемы основания помещают в спиртовой раствор азотнокислого серебра и выдерживабт 3-7 мин. После проводят химическое меднение в растворе углекислой меди, едкого натра, глицерина и формалина при темп. 20-240.Через 15-20 мин. получается осажденный на серебро слой меди 1-2 мкм. Этот слой очень тонок, поэтому на основание дополнительно наращивается слой меди методом гальванического осаждения. После основание промывают в проточной воде, просушивают в струе очищенного сухого воздуха.

Для активизации проводимости незащищенных участков схемы основания помещают в спиртовой раствор азотнокислого серебра и выдерживабт 3-7 мин. После проводят химическое меднение в растворе углекислой меди, едкого натра, глицерина и формалина при темп. 20-240.Через 15-20 мин. получается осажденный на серебро слой меди 1-2 мкм. Этот слой очень тонок, поэтому на основание дополнительно наращивается слой меди методом гальванического осаждения. После основание промывают в проточной воде, просушивают в струе очищенного сухого воздуха.

Затем проверяют плотность сцепления проводников с поверхностью основания, отсутствие у них короткого замыкания и разрывов.

Годные основания обрубывают штампом, обезжиривают, промывают и сушат при т. 60-700С.

Отверстия обрабатывают раствором соляной кислоты и покрывают сплавом Розе, состоящим из висмута, свинца, олова при т.130-1400С.

Основания промывают, сушат.

МЕТОД ПЕРЕНОСА

Перенос рисунка с отполированной матрицы из нержавеющей стали на поверхность диэлектрического основания производится при давлении 1*10МПа в течение 10-20с. Осажденный на матрице медный рисунок приклеивается к поверхности основания. Достоинство – малый расход меди, безвредное производ ство без химикатов. Недостатки – невозможность металлизации отверстий и малая разрешающая способность. Используется редко.

2014-02-12

2014-02-12 1712

1712