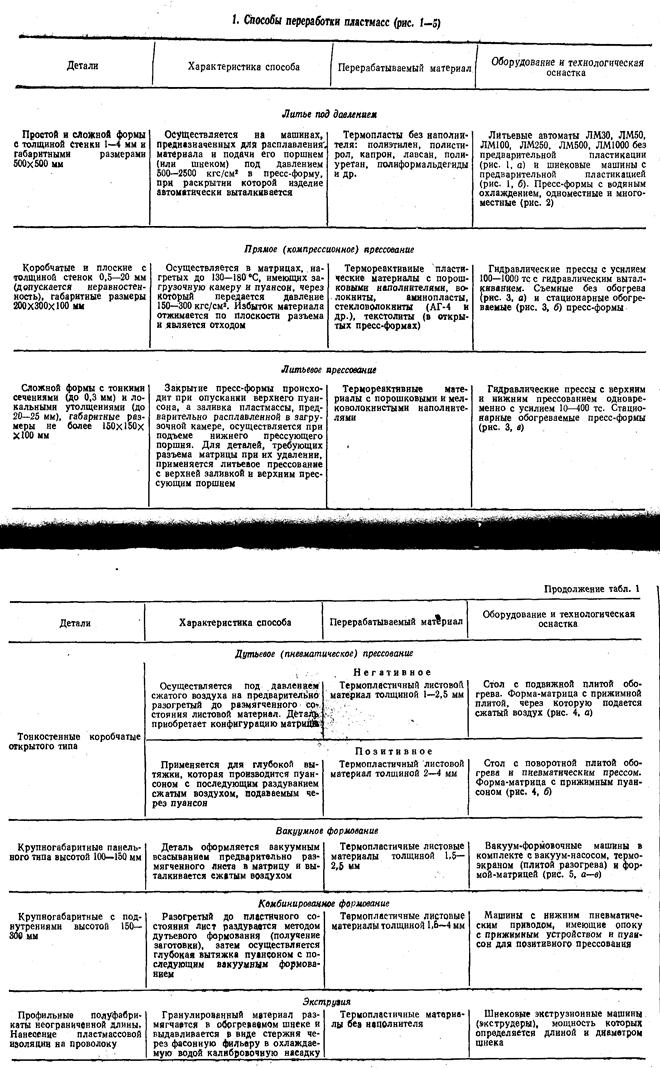

Спиральные пружины (волоски) широко применяют в приборах, имеющих зубчатые передачи. Они предназначаются для выбора зазоров между зубьями и впадинами, в результате чего уменьшается погрешность показания прибора. В балансовых приборах времени точность хода зависит главным образом от стабильности работы волосков. Объединенная в паре с балансом спиральная пружина (волосок) должна обеспечивать постоянство периода колебания узла баланса при изменении температуры, положения часового механизма и других факторов. Обеспечение указанных требований во многом зависит от технологии изготовления волосков.

|

| 35*5° |

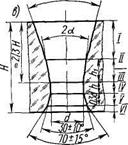

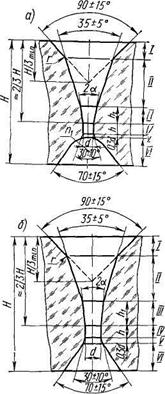

Рис. 20.2. Алмазные волоки:

а — волоки с диаметром калибрующих отверстий до 0,1 мм, б — волоки с диаметром калибрующих отверстий 0,1—0,5 мм, в — волоки с диаметром калибрующих отверстий более 0,5 мм, /—входная распушка, // — смазочный конус, III — рабочий конус, IV — калибрующая зона, V — обратный конус, VI — выходная распушка

Для изготовления волосков большинства часов и часовых механизмовприменяют специальный сплав Н41ХТА. Исходным материалом служит проволока из сплава Н41ХТА диаметром 0,15±0,004 мм, поставляемая в термически обработанном и нагартованном состоянии. Рассмотрим технологический процесс изготовления волоска для женских наручных часов «Слава» (табл. 20.1). Заготовка волоска имеет наружный диаметр D = 4 мм и шаг спирали 0,12—0,0075 мм.

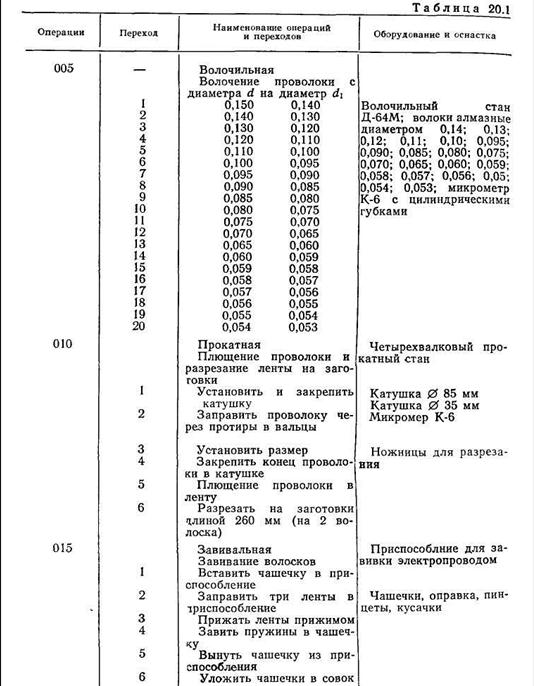

| Операции | Переход | Наименование операций и переходов | Оборудование и оснастка | |

| Термическая | Вакуумная печь УФ | |||

| Фиксация волосков | В-2, совок, трубка-му- фель | |||

| Уложить чашечки в муфель и закрыть латунной пробкой | ||||

| Загрузить муфель в печь | Клещи | |||

| Откачать воздух | ||||

| Выдержать для фиксации | ||||

| Отключить насос | ||||

| Выгрузить из печи и охладить | ||||

| Вынуть чашечки из муфеля - |

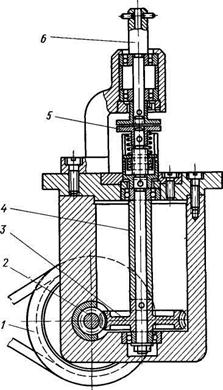

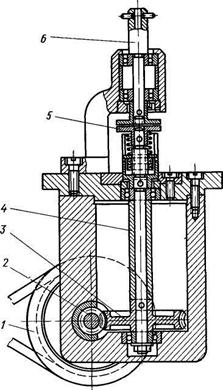

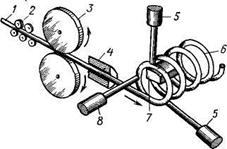

| Рис. 20 3. Приспособление для завивки волосков / — шкив; 2 — червяк; 3 — червячное колесо, 4 — вал; 5 — фрикционная муфта, 6 — оправка Рис 20 4 Оправка для навивки волосков:/ — корпус; 2 — винт 3 -подставка 4 — чашечка для навивки |

Сечение волоска: ширина 6 = 0,123-=-0,005 мм, толщина h = 0,02-i- 4-0,001 мм. Шероховатость поверхности должна быть не ниже RzO,8. Диаметр проволоки перед операцией плющения должен быть равным 0,054—0,0015 мм.

Волочение проволоки для волоска производится на волочильном станке модели Д-64М. В качестве инструмента для волочения проволоки применяют алмазные волоки, изображенные на рис. 20.2. Волочение производится с применением смазки. По данным НИИчаспрома в качестве смазки при волочении для волосков из сплава Н41ХТА следует применять масла марок МБП-12 или МЗП с просроченным сроком хранения. Смазка уменьшает давление металла на волоски и усилие, необходимое для волочения, снижая тем самым напряжение в металле и повышая срок эксплуатации волоков.

Плющение проволоки в ленту для волосков может быть обеспечено в том случае, если соотношение ширины b ленты для волоска к толщине h волоска будет менее 10, т. е. b/h< 10, иначе будет происходить прокатка ленты. Плющение проволоки для волосков производится на двухвалковом прокатном стане модели Д-63М.

На рис. 20.3 представлено приспособление для завивки волосков. Для обеспечения требуемого шага спирали навивка волосков в чашечках производится по нескольку штук так, какэто показано на рис. 20.4.

Классификация соединений деталей в машинах

Классификация соединений деталей в машинах

Основные понятия технологии сборки машин

Процесс сборки является заключительным этапом изготовления машины, в значительной степени определяющим ее основные эксплуатационные качества. Процесс изготовления машины может гарантировать достижение всех требующих ее эксплуатационных показателей, а также ее надежности и долговечности в эксплуатации лишь при условии высококачественного проведения всех этапов сборки машины.

Это связано с тем, что в процессе сборки вполне доброкачественных изделий по разным причинам могут возникать погрешности взаимного расположения деталей, существенно снижающие точность и служебные качества собираемого изделия.

Выполнение сборочных работ связано с большой затратой времени, составляющей значительную долю трудоемкости изготовления машины

В приборостроении 40 – 45%

Следует отметить, что основная часть слесарно-сборочных работ представляет собой ручные работы, требующие больших затрат физического труда и высокой квалификации рабочих.

2014-02-12

2014-02-12 4093

4093