В отличие от чугунов, стали обладают хорошими пластическими свойствами, хорошо обрабатываются давлением, свариваются и имеют высокие прочностные свойства.

В основном стали производят переработкой предельных чугунов, в результате удаления из них лишнего углерода и других элементов до нужного объема. Одним из способов такой переработки, является выплавка стали в конвертерных печах (конвертерах).

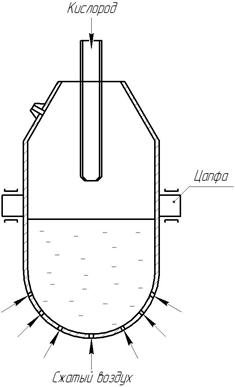

Рис. 3.2 Схема конвертерной печи

Конвертер представляет собой грушевидную емкость, которая может поворачиваться в цапфах вокруг горизонтальной оси. Корпус изготовлен из стали толщиной примерно 30 мм, с огнеупорным кирпичом, выложенным на внутренней поверхности. Поворот корпуса вокруг оси цапф осуществляется от электро- или гидропривода посредством реечной передачи.

В фурмы (в днище конвертора) подается сжатый воздух. В верхней части корпуса расположена горловина для заливки жидкого чугуна и слива готовой стали.

Воздух, проходящий через жидкий чугун, вносит кислород, окисляющий железо и другие примеси, находящиеся в чугуне.

Существуют 2 способа производства стали: бессемеровский и томасовский.

При первом способе конвертер футеруют кислым огнеупорным материалом (динасовый кирпич), который разъедается основными шлаками.

Поэтому при таком способе перерабатывают кремнистые чугуны, дающие кислый шлак.

Для переработки чугунов с повышенным содержанием фосфора, используют томасовский способ.

В конвертер перед заливкой чугуна вводят флюс – известь, что переводит в шлак окись фосфора (Р2О5). Однако чтобы динасовая футеровка не разъедалась известью, футеровка делается из основных огнеупорных материалов доломита или хромомагнезита.

При бессемеровском процессе наблюдается 3 периода работы конвертера.

Первый период (шлакообразование – 3 – 6 минут) окисляется кремний, марганец, железо. Температура повышается до 1750°С.

2Fe+ О2 → 2 Fe2O,

2Р + 3СаО+ 3 Fe O = Fe2O5 ∙ 3 СаО + 5Fe t→ до 1600…1750°С.

удаляется

Второй период– кипение. Он начинается после того, как из чугуна выгорит почти весь кремний и марганец, происходит интенсивное окисление углерода (8 – 12 минут).

Сгорают примеси, которые при продувке воздуха через днище могут гореть в кислороде (над конвертером возникает белое пламя, что сопровождается сильным шумом).

Третий период– раскисление. Вводится для уменьшения кислорода в металле, раскислителями являются Mn, Si, Al.

2FeО + Si = Si О2 + 2Fe.

Обогащение дутья кислородом, который подводят сверху, позволяет ускорить процесс получения стали, она получается более высокого качества.

К тому же если кислород подводится сверху, он способствует сгоранию окиси углерода и тепловыделению.

Общая продолжительность бессемеровского процесса 15…20 минут, (продувка длиться 10…12 минут).

Достоинства:

1) высокая производительность;

2) простота устройства;

3) отсутствие топлива.

Недостатки:

1) низкое качество стали;

2) не используется металлолом.

2015-01-30

2015-01-30 673

673