На металлургических заводах и в металлургическом производстве машиностроительных предприятий сталь, полученная одним из способов, разливается в различные формы, формируясь или в окончательную форму заготовки, или в виде слитков, которые идут на дальнейшее преобразование в прокатные или кузнечные цехи.

Из печей жидкий металл выпускают в большие разливочные ковши, в дне которых имеется отверстия для слива металла.

Металл направляется либо в изложницы, либо на установку для непрерывной разливки.

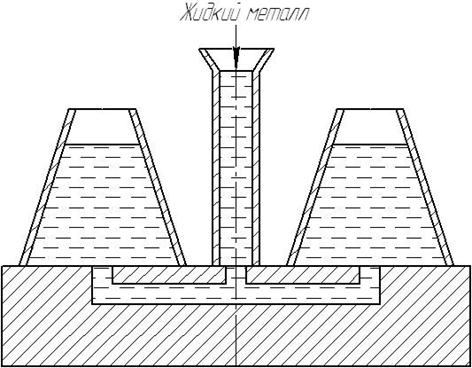

Заполнение изложниц производится либо сверху непосредственно из донного отверстия ковша, либо сифонным способом, когда в изложницы металл поступает через вертикальный литник, затем через горизонтальные протоки литниковой системы сразу к нескольким формам.

Слитки выполняются от 0,5 до 100 тонн и более. Для изготовления крупных слитков сталь обычно заливается сверху в формы мелких - сифонным способом.

Так как сталь бывает спокойная, полуспокойная и кипящая, то для получения более высокой плотности металла, кипящую сталь необходимо формировать в слитки сифонным способом разливки.

Рис. 3.6 Сифонный способ разливки стали

Затвердевание стали в изложницах, начинается от холодных стенок и дна, а затем распространяется внутрь слитка. Объем при остывании металла уменьшается. Все это приводит к образованию усадочных раковин. Это негативно влияет на качество заполняемых заготовок. Используют различные способы, чтобы уйти от этого дефекта с помощью использования различных геометрических форм изложниц. Поэтому для получения заготовок со стабильными механическими свойствами по всей конфигурации необходимо решать множество разнохарактерных задач в процессе производства.

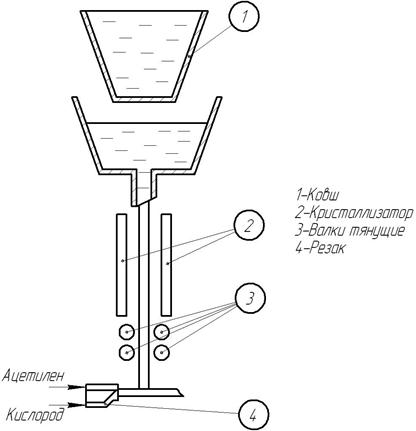

Рис. 3.7 Схема непрерывной разливки стали

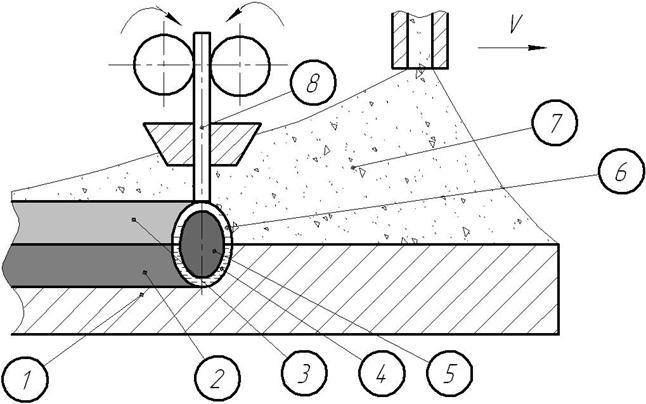

В последние десятилетия создали много установок, для непрерывной разливки стали (рис. 3.7).

Сталь из разливочного ковша поступает через промежуточную емкость равномерной струей в кристаллизатор, корпус которого выполнен из красной меди.

В процессе работы кристаллизатор интенсивно охлаждается водой (корпус выполнен двустенным) и совершает возвратно-качающие движения.

Эти все обстоятельства достаточно быстро формируют прочные и плотные стенки слитка.

Из кристаллизатора слиток непрерывно вытягивается валками со скоростью равной скорости кристаллизации слитка.

После кристаллизатора, но до выхода из валков, струя металла подвергается вторичному охлаждению водой. При этом затвердевание заканчивается окончательно.

После выхода из валков затвердевший поток металла кислородно-газовой горелкой режут на мерные длины.

В последние годы появились кроме вертикальных установок, установки с изгибом слитка, что обеспечивает возможность получения более стабильной структуры слитка.

Достоинства:

1) слитки имеют более чистую поверхность по сравнению со слитками, полученными в изложницах;

2) отсутствие раковин усадочных;

3) высокая производительность 20…150 т/ч.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Дать определение стали.

2. Перечислить основные способы получения стали.

3. Какие способы конвертерной плавки стали используются в производстве?

4. Какие футеровки в конвертерах используются при различных способах получения стали.

5. Назвать три основных периода работы конвертера.

6. Охарактеризовать достоинства и недостатки конвертерного способа получения стали.

7. Сущность выплавки стали в мартеновских печах.

8. Назвать основные части мартеновской печи.

9. Перечислить виды процессов выплавки стали в мартеновских печах.

10. Какой процесс плавки стали называется скрап-процессом, а какой скрап-рудным процессом?

11. Какое количество ванн может быть в мартеновских печах?

12. Какова вместимость металла в мартеновских печах?

13. Сущность выплавки сталей в электропечах.

14. Почему в электропечах возможен выпуск высококачественных сталей?

15. На какой угол может быть наклонена печь при ее загрузке и выгрузке?

16. Какова вместимость индуктивных печей?

17. Почему структура металла в индуктивных печах более стабильна?

18. Почему в индуктивных печах выплавка сталей из чугуна не выполняется?

19. Перечислить достоинства и недостатки электропечей.

20. Какие стали получают при электрошлаковом и вакуумно-дуговом переплаве?

21. Почему вакуумно-дуговой переплав обеспечивает выпуск более высококачественных сталей?

22. Перечислить достоинства и недостатки электрошлакового и вакуумно-дугового переплава сталей.

23. Какие виды разливки стали используются на производствах?

24. При разливке каких сталей изложницы можно заполнять сверху, а когда необходимо применять сифонный способ?

25. Перечислить достоинства способа непрерывной разливки сталей.

4 ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

4.1 Литье в землю.

Сущность изготовления отливок состоит в заливке расплавленного металла в полость, имеющую форму заготовки. При охлаждении металл затвердевает, сохраняя форму полости.

Литьем в землю можно получить сколь угодно сложные формы.

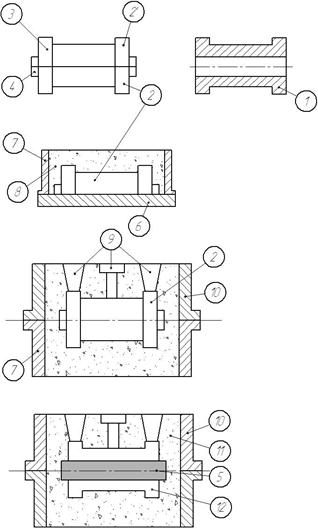

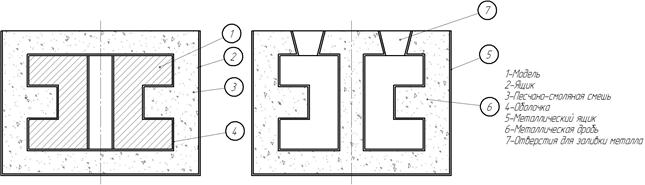

Рис. 4.1 Литье в землю

Сначала из дерева или металла изготовляют модель. Размеры модели учитывают усадку металла (чугун- 1%, сталь- 2%).

Модель для изготовления отливки 1 состоит из нижней 2 и верхней 2/ половин, соединенных штифтами. На модели предусмотрены знаки 4 выступа, формирующие место для установки стержней 5.

Стержень 5 - элемент, с помощью которого ограничивают полость для образования внутренней поверхности отливки.

Техпроцесс изготовления отливки включает следующие операции:

1) Формовка – формирование полости для последующей заливки металла.

Нижнюю половину модели устанавливают на подмодельную плиту 6, затем ставят металлическую опоку 7, засыпают формовочной смесью 8 и утрамбовывают.

Формовочная смесь состоит из песка, глины и связующих веществ (масла, декстринового клея, цемента, жидкого стекла), а также противопригарных материалов (каменноугольной пыли, мазута, специальных эмульсий).

Опоку переворачивают и по штырям устанавливают верхнюю половину 3 модели и модель литниковой системы 9, для заливки металла устанавливают опоку 10, засыпают формовочную смесь и утрамбовывают её.

2) Удаление модели из опок и установка стержней для получения внутренних полостей заготовки.

3) Заливка – заполнение полости формы жидким металлом – чугуном, сталью, цветными металлами или сплавами через литниковую систему 9 из ковша емкостью от 10 кг до 10 тонн.

4) Охлаждение и выбивка отливок – освобождение заготовки от формовочной смеси.

5) Очистка – удаляют литниковую систему и остатки формовочной смеси.

Этот метод используется в единичном и мелкосерийном производстве.

Достоинство - возможность получения сколь угодно сложных форм.

Недостатки:

1) низкая точность (17 квалитет);

2) наличие пригаров и формовочной смеси на поверхности заготовки;

3) большая шероховатость поверхности;

4) необходимость изготовления моделей и стержней;

5) однократное использование моделей;

6) необходимость старения;

4.2 Литье в металлические формы (кокиль).

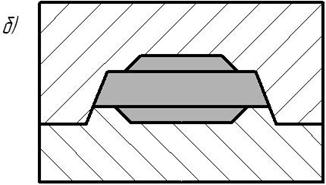

Рис. 4.2 Литье в кокиль

Кокиль нагревают до температуры 300°С и заливают жидким металлом. После охлаждения форму снимают.

Достоинства:

1) высокая точность (16 квалитет) по сравнению литьем в земляные формы;

2) более чистая поверхность (отсутствие пригаров и формовочной смеси);

3) низкая шероховатость поверхности отливок R а – 50…25 мкм;

4) уменьшение припусков на обработку и повышение стойкости инструмента;

5) возможность многократно использовать формы (сотни и тысячи раз);

6) малые производственные площади;

9) хорошие условия труда.

Недостатки:

1) невозможность изготовления заготовок сложной формы;

2) дороговизна формы.

4.3 Литье по выплавляемым моделям.

Сущность метода – полость в огнеупорной форме образуется вплавлением модели, выполненной из легкоплавкой смеси.

Модель изготавливают из воска, парафина или стеарина в разъемные металлические формы, как при литье в кокиль.

Процесс формовки такой же, как при литье в землю. Затем опоку помещают в печь (литниковой системой вниз). При 100–120°С модель выплавляется, образуя полость.

Достоинства:

1) высокая точность отливки (14 квалитет), так как нет расшатывания формы, нет уклонов, отсутствуют стыки;

2) возможность получения сложной формы отливок.

Недостатки:

1) газовое использование форм и моделей;

2) длительный цикл изготовления отливки;

3) высокая трудоемкость и стоимость отливки;

4) большая масса отливок до 50кг.

Такой метод литья применяется в серийном и массовом типе производства.

4.4 Литье в оболочковые формы

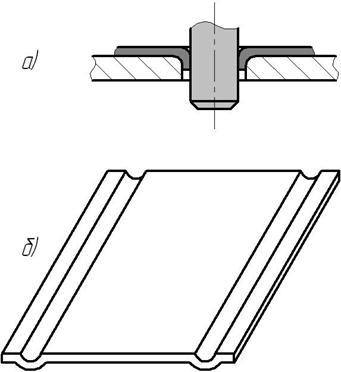

Рис. 4.3 Литье в оболочковые формы

Сущность – отливка получается в форме, состоящей из двух песчано-смоляных оболочек.

Нагретую до 250°С модель устанавливают в ящики 2 и засыпают песчано-смоляной смесью 3. В течение 0,5 минут смола расплавляется и образует оболочку 4 толщиной 8-10 мм. Модель с оболочкой вынимают и ставят в печь, где при t = 300°С выдерживают 2 – 3 минуты. Оболочка затвердевает, затем её разрезают и удаляют модель.

Полученные полуформы склеивают. Формы устанавливают в металлический ящик 5 и засыпают песком с металлической дробью 6. Через отверстия 7 в оболочку формы заливают металл, а после его затвердевания оболочку разрушают.

Недостатки:

1) однократность использования формы;

2) длительный и дорогостоящий процесс;

3) точность ниже, чем по выплавляемым моделям (15 квалитет).

Достоинства метода усиливаются при комбинации с литьем по выплавленным моделям.

Парафинированную форму покрывают суспензией, которая после сушки образует оболочку 2 – 3 мм толщиной. Затем модель выплавляют. Точность при этом как по выплавляемой модели (14 квалитет). Шероховатость, как при литье в оболочке формы Rа = 12,5 мкм. Применяется в серийных и массовых типах производства.

4.5 Литье поддавлением

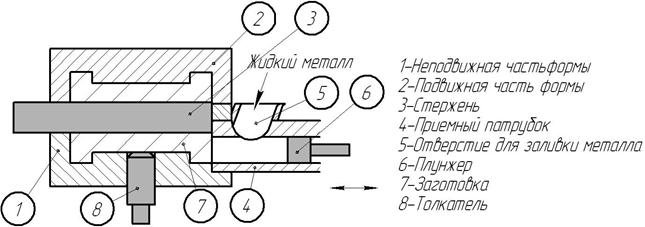

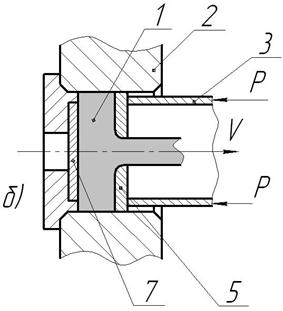

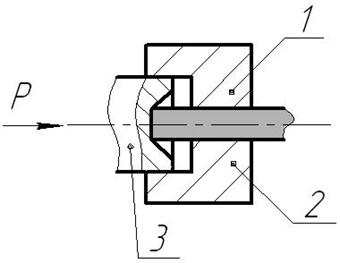

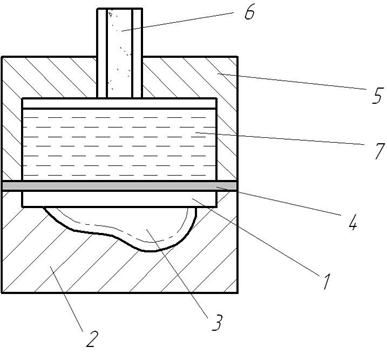

Рис 4.4 Схема литья под давлением

Сущность состоит в заливке полости металлом под большим давлением.

Литье под давлением выполняют на специальных машинах в разборные металлические охлаждаемые формы, состоящие из неподвижных 1 и подвижных 2 частей, стержня 3 и приемного патрубка 4.

После закрытия прессформы в отверстие 5 подают жидкий металл, перемещая его плунжером 6, создающего давление до 1000 кг/см2.

После остывания отливки, подвижная часть 2 отводится, стержень 3 убирают и отливку выталкивают толкателем 8.

Достоинства:

1) высокая точность (13 квалитет);

2) низкая шероховатость (Ra=6,3 мкм);

3) возможность многократного использования прессформы;

4) высокая производительность (до 2000 шт/ч).

Недостатки:

1) высокая стоимость прессформы и оборудования;

2) малая масса отливок;

3) технологические сложности при изготовлении чугунных и стальных отливок.

Применяют в массовом производстве для деталей алюминиевых, медных, цинковых сплавов.

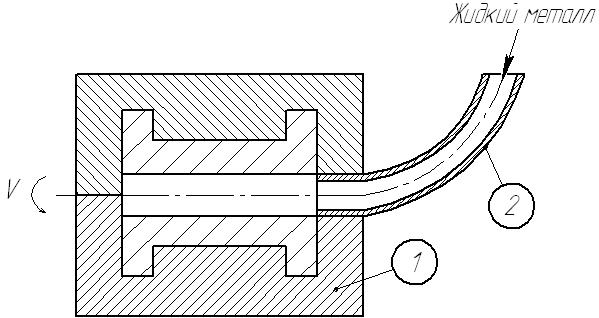

4.6 Центробежное литье

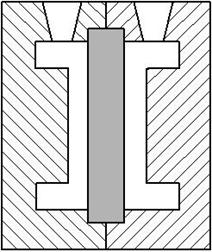

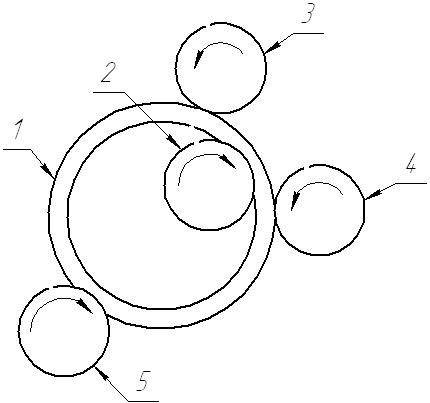

Рис. 4.5 Схема центробежного литья

Осуществляется на специальных центробежных машинах. Во вращательную металлическую разъемную форму 1 заливается жидкий металл.

Металл поступает через центральное отверстие 2. Под действием центробежной силы он отбрасывается к наружным стенкам полости, уплотняется и принимает ее форму. Более легкие неметаллические включения оттесняются к внутренним поверхностям отливки, и при механической обработке легко удаляются.

При производстве отливок простой формы (трубы, втулки) внутренние поверхности можно не ограничивать.

Достоинства:

1) высокое качество отливки;

2) концентрация неметаллических включений на ее внутренних поверхностях;

3) высокая производительность;

4) возможность многократного использования форм;

5) возможность изготовления 2-х сложных (биметаллических) отливок.

Недостатки:

1) узкие технологические возможности, так как возможно применять только для тел вращения;

2) сложное оборудование.

4.7 Технологичность отливок

Под технологичностью литой детали понимают совокупность таких предъявляемых к ней требований, как возможность использования прогрессивных способов получения заготовки с минимальными затратами на изготовление и необходимыми требованиями к конструкции изделия, ее физико – механических свойств материала, обрабатываемости на механических операциях (ГОСТ 14.205-83).

Общие требования:

1) повышение обрабатываемости, то есть способности материала к обработке резанием (уменьшение пригаров, неметаллических включений на поверхности), применение металлических и оболочковых форм;

2) уменьшение отбеливания поверхностного слоя (литье в оболочковые формы) подогрев кокиля, покрытого специальной эмалью;

3) использование унифицированных заготовок с простыми контурами, облегчающими изготовление как литейной оснастки, так и самих изделий;

4) применение минимальных толщин стенок с обеспечением необходимой прочности конструкций отливок;

5) использование ребер жесткости и других конструктивных элементов для снижения напряжений и устранения дефектов в отливках, обеспечения плавных переходов и сопряжений в изделиях;

6) использование достаточного числа окон и отверстий, обеспечивающих удобство установки стержней, образующих внутреннюю полость заготовки;

7) обеспечение уклонов на боковых необрабатываемых поверхностях для удобства извлечения заготовок из форм.

Специальные требования:

1) Для деталей, изготавливаемых в песчаных формах необходимо обеспечить минимальное число разъемов литейной формы, При использовании плоских разъемов существенно снижается трудоемкость получения отливки. Целесообразно приливы и бобышки предусматривать на внутренних поверхностях отливок. Обрабатываемые поверхности желательно располагать на одном уровне для уменьшения времени обработки на механических операциях и повышение точности обработки поверхностей. Конструкция должна гарантировать удобство установки и крепления стержней в форме. Следует избегать применения в конструкциях отливок узких полостей и пазов, при выполнении которых возможно образование песчаных раковин из-за разрушения стержней потоком жидкого металла.

2) Для литья в оболочковые формы, конструкция должна обеспечить получение оболочковой формы с одной плоской поверхностью разъема. Поверхности отливок по возможности должны быть плоскими или цилиндрическими. Не допускается конструирование деталей большой длины при малой ширине или толщине, так как при термической обработке такая деталь подвержена большому короблению.

3) Для литья по выплавляемым моделям отношение толщин стенок не должно превышать 4:1, минимальная толщина стенок должна быть в пределах 0.5 … 0.7 мм; внутренние полости не должны иметь уширения. Глубина пазов у литых изделий не должна превышать их двойной толщины. Необходимо избегать использования различных поднутрений и карманов на внутренних поверхностях деталей.

4) При получении литья в кокиль необходимо минимальную толщину стенок из чугуна принимать равными 4…5 мм, из стали – не менее 8 мм, из цветных сплавов – 2,2...4 мм. Большие плоскости следует выполнять наклонными для лучшего вывода газа из полости формы.

5) При литье под давлением внутренние полости деталей должны оформляться металлическими стержнями; конструкция отливки должна быть равностенной; рекомендуемая толщина стенок 0,5…6 мм.

6) При литье, получаемых центробежным литьем наружная поверхность отливки может быть ступенчатой, но не должно быть большого отличия наружных и внутренних диаметров и уступы не должны препятствовать извлечению отливки из изложницы.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. В чем состоит сущность получения отливок в заготовительном производстве?

2. Какие задачи стоят перед литейным производством и пути их решения?

3. Перечислите достоинства и недостатки разливки сталей.

4. Какие формы можно получить при литье в землю?

5. Что такое формовка?

6. Из чего состоит формовочная смесь?

7. Какие операции включает в себя технологический процесс изготовления отливок?

8. В чем заключается сущность литья в песчаные формы?

9. Для чего предназначаются литниковые системы?

10. Перечислите достоинства и недостатки литья в землю.

11. До какой температуры нагревают кокиль, прежде чем заливают туда жидкий металл?

12. Из чего изготовляют модель при литье по выплавляемым моделям?

13. Перечислите достоинства и недостатки литья по выплавляемым моделям.

14. В чем заключается сущность литья в оболочковые формы?

15. Перечислите достоинства и недостатки литья в оболочковые формы.

16. Какое давление создает плунжер на жидкий металл после закрытия прессформы при литье под давлением?

17. Перечислите достоинства и недостатки литья под давлением.

18. В чем заключается сущность и каковы особенности центробежного литья?

19. Перечислите достоинства и недостатки центробежного литья.

5 ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

Сущность обработки металлов давлением (ОМД) состоит в получении детали путем пластического деформирования исходной заготовки. ОМД является высокопроизводительным процессом, позволяющим получать деталь с весьма точными размерами, любой шероховатостью поверхности и более высокими механическими свойствами по сравнению с отливкой.

В основе ОМД лежит способность металлов к пластическим деформациям под воздействием приложенной нагрузки.

Во время деформирования заготовки при изготовлении изделия заданной формы, происходит перераспределение массы металла в штампе без образования отходов, в то время как при обработке резанием, получение детали необходимой формы связанно с удалением части металла в стружку.

Процесс изменения формы или размеров тела под воздействием внешних факторов называется деформацией.

Различают упругуюдеформацию, котораяисчезает после снятия нагрузки и пластическую, которая не исчезает после снятия нагрузки.

С повышением температуры способность металла к пластическим деформациям возрастает. Чем выше температура, тем меньше усилий требуется для деформирования заготовки. Поэтому заготовки перед ОМД нагревают, в результате чего сопротивление деформации уменьшается в 10-15 раз по сравнению с обычным холодным состоянием.

Значит, с уменьшением действующих сил для деформирования, снижается стоимость изготовляемых изделий. Нагрев должен обеспечить равномерную температуру по сечению заготовки,минимальное окисление и обезуглероживание стали.

Нагрев производят непосредственно перед обработкой давлением. Например, стальные заготовки нагревают до 1200...1300°Св печи или посредством электрического тока - индукционным или контактным способом.

Существуют следующие методы обработки металла давлением: 1) прокатка; 2) волочение; 3) прессование; 4) ковка; 5) штамповка.

ОМД подвергают слитки, сортовой прокат и листы, изготовленные из стали, алюминия, меди и их сплавов.

Прокаткой изготавливают листы, прутки, различные профили и трубы.

Волочением производят проволоку, обрабатывают прутки, профили и трубы.

Прессованием выполняют прутки профили, трубы, штучные изделия.

Ковка (горячая и холодная),штамповка(объемная и листовая) применяются в основном на металлообрабатывающих заводах.

В индивидуальном и серийном производстве свободной ковкой изготавливают различные поковки. В серийном и массовом производстве используют горячую объемную штамповку, а холодной объемной штамповкой получают небольшие точные детали машин и приборов.

Листовую штамповку используют для получения различных изделий из листа (кузова автомобилей, корпуса самолетов и т.п.).

Исходными заготовками для ОМД являются плоские и круглые слитки различных размеров.

Цилиндрические слитки предназначены для изготовления прутков, труб, профилей. Их получают главным образом методом непрерывного литья.

Плоские слитки применяются для изготовления различных поковок, листов, лент.

5.1 Прокатка металла.

Прокаткой называется процесс обработки металла давлением путем обжатия его вращающимися валками прокатного стана.

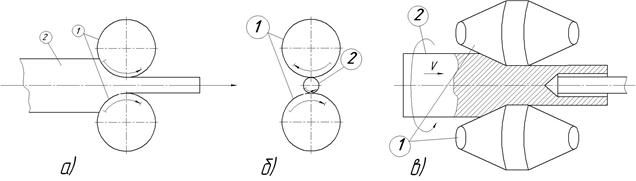

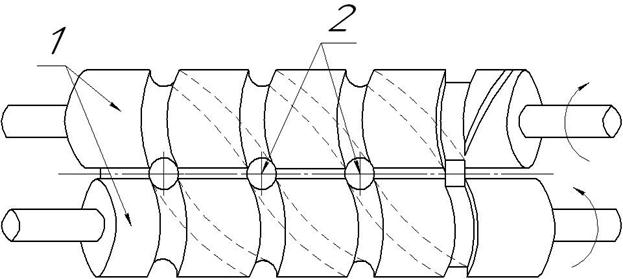

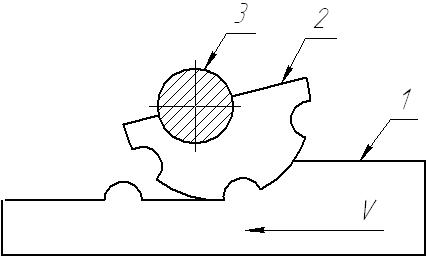

Имеется три вида прокатки:

а) продольная; б) поперечная; в) косая (рис. 5.1).

Рис. 5.1 Схемы различных видов прокатки

При продольной прокаткеметалл обжимается между двумя валками, вращающимися в разные стороны, и перемещается перпендикулярно осям валков. Этот вид используется при изготовлении профильного и листового проката.

При продольной прокатке зазор между валками устанавливают меньше толщины исходной заготовки. Перемещение заготовки происходит за счет трения возникающего между валками и заготовкой. При этом деформируется металл лишь на небольшом участке соприкосновения заготовки с валками. В результате пластического деформирования металла длина заготовки увеличивается, также увеличивается и ее ширина, а толщина уменьшается.

Отношение полученной длины заготовки после прокатки к ее первоначальной величине называется коэффициентом вытяжки (форм).

где L1, L2, F1, F2 - соответственно исходная и полученная в результате прокатки длина заготовки и площади ее поперечного сечения.

Этот коэффициент  зависит от материала, толщины, температуры заготовки и других условий прокатки и принимается в пределах 1,1…2,0. Степень деформации металла определяется также коэффициентом обжатия.

зависит от материала, толщины, температуры заготовки и других условий прокатки и принимается в пределах 1,1…2,0. Степень деформации металла определяется также коэффициентом обжатия.

,

,

где F0 и F1 - площадь поперечного сечения заготовки и готовой детали.

При поперечной прокатке заготовка деформируется между двумя валками, вращающимися в одну сторону.

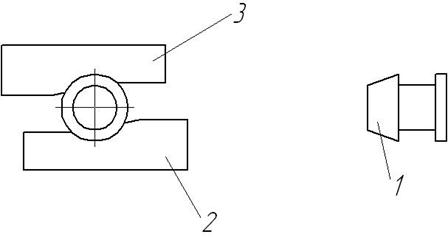

С помощью этого вида прокатки изготавливают периодический прокат – это прокат с изменяющимся по длине профилем (рис. 5.2).

Рис. 5.2 Схема получения периодического проката

При косой прокатке валки 1 располагаются под некоторым углом один к другому, благодаря чему заготовка 2, кроме вращательного, имеет еще и поступательное движение.

Этот вид прокатки применяют для получения пустотелых заготовок, при производстве бесшовных труб (рис.5.1, в).

Более 90% всей выплавляемой стали формируется прокаткой.

Форму поперечного сечения прокатной стали называют профилем.

Совокупность профилей и их размеров называют сортаментом.Сортамент можно разделить на 5 групп:

1) блюмы и слябы; 2) сортовой прокат; 3) листовой прокат; 4) трубы;

5) специальные виды проката.

Блюмы и слябы – бруски, получаемые продольной прокаткой стальных слитков.

Размеры блюмов: сечение – квадрат, сторона которого 0.15 … 0.45 м,

длина от 1.0 до 6.0 м.

Прямоугольное сечение имеют слябы, их размеры:

h = 0.075 … 0.7 м;

b = 0.7 … 1.6м;

l = 1.0 … 2.5м.

Сортовой прокат - простые профили (круг, квадрат и т.д.), фасонные профили (двутавр, швеллер, уголок и др.) или проволока.

Листовой прокат - толстолистовая сталь (4 … 160 мм), тонколистовая сталь (менее 4 мм) и фольга (менее 0,2 мм).

Трубы бесшовные диаметром до 650 мм и сварные – до 2500 мм.

Специальные виды проката - кольца, шары, колеса и периодический прокат.

Инструментом при прокатке являются валки гладкие, ступенчатые, фасонные (ручьевые). Ручьем называются вырез на рабочей поверхности валка.

Оборудованием для прокатки являются прокатные станы, которые содержат одну или несколько пар валков.

Блюмы, слябы, сортовой и листовой прокат получают методом продольной прокатки. Прокатные станы для производства блюмов называют блюмингами. Они имеют два валка с регулируемым межосевым расстоянием. Раскатываемый слиток совершает возвратно-поступательное движение между валками; после каждого хода слиток поворачивают, обжимая его с четырех сторон (до полной готовности совершается 10 -20 ходов в течение 1-2 мин).

Станы для производства слябов называются слябингами.

От блюминга они отличаются наличием горизонтальных и вертикальных пар валков. В процессе формирования слиток не поворачивается.

При производстве сортового прокатанагретый блюм последовательно раскатывается в валках с ручьями соответствующего профиля.

Чем меньше сечение профиля, тем больше пар валков должен пройти прокат.

При прокате проволоки диаметром 6,5 мм их число достигает 21. Производительность прокатки при изготовлении сортового проката достигает 30 м/с.

При производстве листа, нагретый сляб прокатывается в нескольких парах (клетях) валках - это горячая прокатка.

При холодной прокатке из исходного листа толщиной до 1,5 мм, который подается в рулоне, получают лист до 0,015мм, который также сматывается в рулон.

Производство листа составляет в общем объеме прокатки до 30%. Прокатка различных профилей - колес, бандажей, производится на специальных прокатных станах.

Бесшовные трубы изготавливаются путем горячей прокатки круглых заготовок на специальных станах. Заготовки режут на мерные длины и центрируют (в них высверливают отверстия диаметром до 30мм и глубиной до 35мм), затем нагревают до 1200…1250°С.

Сначала получают из заготовки гильзу, а затем прокатывают из гильзы трубу.

Для получения пустотелой гильзы, нагретая заготовка поступает на валковый стан, поперечно винтовой и косой прокатки, где происходит ее прошивка.

При каждом повороте валка заготовка поворачивается несколько раз вокруг своей оси, обжимается и удлиняется примерно в 2 - 3раза. При этом заготовка надвигается на пробку со стержнем и прошивается.

В результате получается толстостенная короткая труба (гильза), которая поступает на пилигримовый стан. Валки его имеют круглый калибр переменного сечения. Гильза, надетая на оправку, подается в фасонный калибр переменного сечения (рис. 5.1, в).

Сварные трубыизготавливают печной, газовой или электрической сваркой (до 2500мм диаметром). Исходной заготовкой для них служит горячая катаная лента, материалом которой является низкоуглеродистая сталь.

Последовательность получения труб:

1) после размотки и правки ленты, производится обрезка ее торцов;

2) сварка конца ленты предыдущего рулона с началом последующего, для обеспечения непрерывности процесса;

3) ленту нагревают в тунельной печи до температуры 1320…1350°С;

4) лента поступает на формовочно-сварочный стан, имеющий 6 – 12 клетей, с горизонтальными и вертикальными валками для формовки и сварки труб. Сварка происходит за счет сжатия кромок, нагретых до пластичного состояния.

5.2 Бесслитковая прокатка.

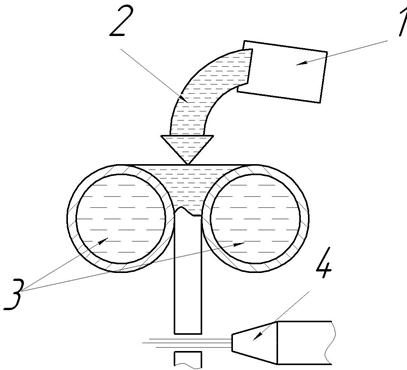

Рис. 5.3. Бесслитковая прокатка

Установка для бесслитковой прокатки имеет следующие составляющие:

1) ковш с жидким металлом;

2) желоб;

3) валки для формирования потока жидкого металла, охлаждаемые водой;

4) резак, разделяющий поток металла на мерные длины.

Внедрение бесслиткового проката упрощает и удешевляет процесс получения различных изделий - листов, полос, лент, проволоки и т.д., т.к. исключается отливка слитков в изложницах и заготовка готовится сразу к прокатке.

5.3 Волочение.

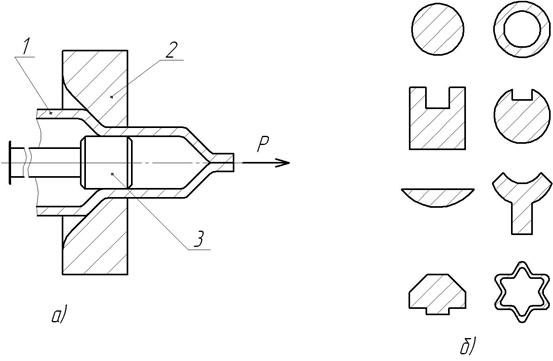

Волочением называют процесс ОМД, при котором заготовка протаскивается через отверстие волоки, размеры которого меньше размеров сечения заготовки.

В результате получается изделие с постоянным сечением по всей длине.

Волочение применяют для получения проволоки диаметром 10…0,002мм, тонкостенных труб, фасонных профилей, а также для калибровки, то есть придания точных размеров и высокого качества поверхности изделия.

Рис. 5.4 Инструмент для волочения

Зоны в инструменте для волочения:

1 - зона входная или смазочная с отверстием, конус которого имеет угол равный 40°;

2 - рабочая, деформирующая зона с углом 10-24°;

3 - калибрующая зона (цилиндрической формы);

4 - выходная зона, с отверстием, конус которого равен 45-60°.

Волоки, через которые протаскивается заготовка, приобретая необходимый профиль поперечного сечения, изготавливают из инструментальных сталей У8 - У12, из сталей марок ШХ15, Х12М, из твердых сплавов ВК2, ВК3, ВК6, ВК8, ВК10, ВК15, а для получения проволоки диаметром менее 0,3мм – из алмаза.

В результате волочения площадь поперечного сечения заготовки уменьшается, за счет этого увеличивается ее длина.

Коэффициент вытяжки за один проход достигает величины 1,2...1,6, а суммарный 1,7...6,5. Обжатие составляет за проход 16-40%, а суммарное - 40...85%.

Основным показателем при волочении является обжатие. Оборудование, на котором производится волочение, называется волочильными станами (ВС).

ВС подразделяются на 2 группы:

1) с прямолинейным движением тянущих устройств (с механическими или гидравлическими приводами);

2) с круговым движением протягиваемого материала (барабанные).

На станах с прямолинейным движением изготавливают: прутки, профили, трубы, с круговым – проволока и трубы.

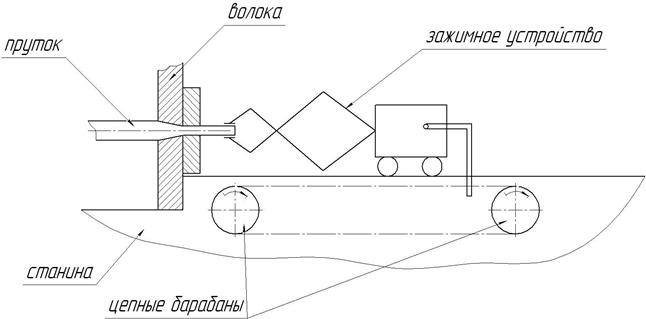

Рис. 5.5 Схема волочильного стана с прямолинейным движением

Волочильные станы бывают однопрутковые и многопрутковые. Усилие волочения у цепных станов до 150... 600 т, скорость волочения – 20... 50 м/мин.

Волочение проволоки диаметром 2 мм осуществляется со скоростью 400...600 м/мин, максимальная скорость 900 м/мин и более (в зависимости от физико–механических свойств протягиваемого металла). С малыми диаметрами проволоки скорость может достигать 30 м/с.

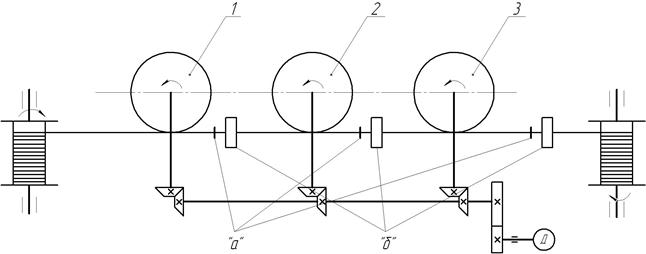

На станах с круговым движением производится волочение проволоки и труб малого диаметра с одновременным наматыванием на барабаны в бунты.

Рис. 5.6 Схема волочения трубы (а) и примеры профилей,

получаемых волочением (б)

Барабанные станы делятся на станы однократного и многократного волочения, где заготовки проходят от одной до 15 и более фильер с уменьшающимся сечением отверстия.

Рис. 5.7 Схема барабанного волочильного стана

Тяговые барабаны 1 - 3 приводятся во вращение от привода, состоящего из двигателя D и редуктора, с коническими шестернями. С уменьшением сечения проволоки увеличивается ее длина, а скорость вращения барабанов увеличивается от 1 к 3. Скорость волочения 900 м/мин и более; «а» - волоки, «б» - муфельные печи для отжига проволоки.

При необходимости большей деформации, волочение проводят на нескольких операциях, подвергая заготовку отжигу перед каждой операцией.

Для снижения трения применяют омеднение в медном купоросе. Волочение изготавливают проволоку диаметром 0,002...1,0мм, тонкостенные трубы, фасонные профили калибруют прутки из сталей и цветных металлов.

Достоинства:

1) высокая производительность;

2) высокая точность (до 12 квалитета);

3) возможность получения сложных профилей изделия;

4) отсутствие отходов.

Недостатки:

1) необходимы большие усилия, вследствие потерь на трение;

2) малая степень деформации;

3) необходимость промежуточного отжига после каждого хода для снятия наклепа.

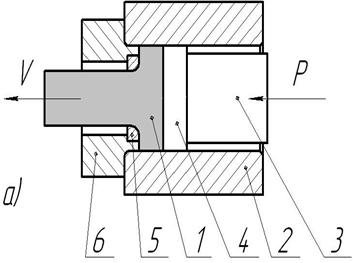

5.4 Прессование.

Прессованием называют процесс выдавливания металла заготовки из замкнутой полости инструмента – контейнера, через отверстие матрицы с площадью меньшей, чем площадь поперечного сечения заготовки. Для прессования используют черные и цветные металлы, а также сплавы в виде слитков, литых и предварительно деформированных заготовок диаметром до 500 мм и длиной до 1200 мм.

Черные металлы прессуют в горячем состоянии; цветные - как в горячем, так и в холодном. При прессовании металл подвергается всестороннему неравномерному сжатию, поэтому этот процесс требует достижения больших усилий. Существуют 2 метода прессования: прямой и обратный (рис5.8).

Сущность прямого метода: заготовку 3 укладывают в полость контейнера 6, давление пресса передается на заготовку пуансоном 5 через пресс-шайку 4. При этом металл вынужден выдавливаться через матрицу 2, закрепленную в матрице - держателе 1.

Обратный метод: контейнер 2 закрыт с одного конца упорной шайбой 5, а давление пресса передается через полый пуансон 3, с укрепленной на ней матрицей 4 на заготовку 1. Металл, который течет навстречу движению матрицы с пуансоном, выдавливается из контейнера.

Коэффициент вытяжки при прессовании 8 - 50 и более. Прессованием получают прутки диаметром 3 - 250мм, трубы диаметром до 800мм с толщиной стенок 1,5мм и более. Максимальное усилие при прессовании 250 МН.

Рис 5.8 Прямой (а) и обратный (б) методы прессования

Достоинства:

1) возможность получения сложного профиля;

2) высокая производительность;

3) высокая степень деформации (отношение FИСХОД. заготовки к FИЗДЕЛИЯ равно 10...50).

Недостатки:

1) большие отходы металла (до 40%), которые остаются в контейнере;

2) большие усилия, действующие на рабочий инструмент.

В последнее время широко применяется холодное прессование с давлением до 20 МПа. Получают изделие высокой точности (14квалитет) и не требующее механической обработки (Rа = 12,5 мкм).

Исходные заготовки при прессовании:

1) сплошные слитки диаметром 60-500 мм, длиной 100-1000 мм;

2) слитки с центровым отверстием.

Оборудование: гидравлические прессы с вертикальным и горизонтальным расположением пуансона и контейнера.

Изготавливаемые изделия: прутки Ø5-300 мм, трубы Ø18-350 мм с толщиной стенок 1,25…50 мм, а также различные профили.

Изготавливаемые изделия: прутки Ø5...300 мм, трубы с внутренним диаметром Ø18...350 мм с толщиной стенок 1,25...50 мм.

Изделия, получаемые прессованием, превосходят по точности, разнообразию и сложности изделия, получаемые прокаткой.

5.5 Свободная ковка.

Свободной ковкой называется процесс обработки давлением, при котором перемещающиеся слои металла не встречают сопротивления своему движению.

Нагретую заготовку укладывают на нижний боек и верхним бойком последовательно деформируют ее отдельные участки или всю в целом, в зависимости от величины ее геометрических параметров. Полученную заготовку называют поковкой.

Для изготовления поковок применяют слитки, а так же кованные и прессованные заготовки из сталей и цветных металлов. Слитки применяют цилиндрические и многогранные. Свободной ковкой изготавливают небольшие партии различных по форме и габаритам поковки массой от нескольких сот граммов до 450 т. Этот метод применяется в единичном и мелкосерийном производстве при изготовлении деталей несложной формы. При свободной ковке выполняются следующие операции: осадка, высадка, протяжка, раскатка, прошивка, рубка, гибка, сварка и кручение (рис 5.9 и 5.10).

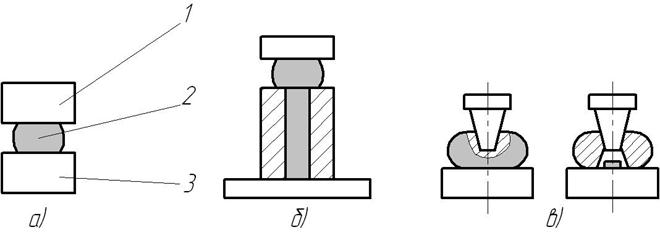

Рис. 5.9. Схемы осадки (а), высадки (б) и прошивки металла

а) осадка - уменьшение высоты заготовки при увеличении ее поперечного сечения;

б) высадка - осаживание лишь части заготовки;

в) прошивка – получение глухих или сквозных отверстий.

Протяжка - удлинение заготовки при уменьшении ширины и высоты (диаметра) сечения заготовки.

По заготовке последовательно ударяют и периодически поворачивают вокруг своей оси.

Обрубка (рис. 5.10, а) - отделение части заготовки с помощью клинового инструмента - топора.

Гибка (рис. 5.10, б) - придание заготовке определенного контура. Осуществляется в специальных штампах на гибочных машинах.

Кручение состоит в повороте одной части заготовки относительно другой на угол. Для этого применяются специальные приспособления.

Рис. 5.10 Схема обрубки (а) и гибки (б) заготовок

Кузнечная сварка заключается в соединении между собой заготовок внахлест, в разруб, встык.

Заготовки нагревают до температуры 1300...1400°С.

Инструментом является верхний и нижний боек. Для изготовления поковок сложной формы, используют подкладные штампы.

Оборудование для ковки - молоты и прессы.

Молоты - это машины ударного действия. Металл деформируется в доли секунды за счет энергии подвешенных (падающих) элементов молота.

Прессы - машины статического действия с гидравлическим приводом. Металл деформируется в течение несколько секунд.

Достоинства:

1) практически неограниченные ресурсы заготовок (масса заготовок до 450т);

2) простота устройства, отсутствие специальной оснастки;

Недостатки:

1) невозможность получения сложных форм;

2) низкая точность (17 квалитет и ниже);

3) высокая квалификация работников;

4) тяжелые условия труда (высокая температура, вредные газы, большая доля ручного труда).

5.6 Объемная штамповка.

Объемная штамповка подразделяется на горячую и холодную.

Холодной штамповкой изготавливают небольшие поковки, горячей - более крупные до 500 кг

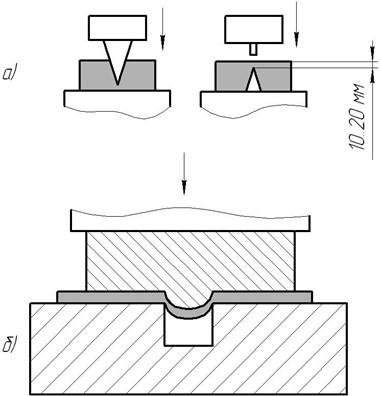

Рис. 5.11 Схемы открытого (а) и закрытого (б) штампов

Инструментом в данном виде обработки является штамп.

Штамп содержит полости соответствующие конфигурации будущей заготовки.

Исходной заготовкой при этом служит обычно прокат строго определенных размеров.

Течение металла при штамповке ограничено полостью штампов, которые выполняются открытыми и закрытыми.

Открытый штамп содержит промежуточную полость между подвижной и неподвижной частями штампа. Излишки металла выдавливаются в эту полость, образуя облой, который затем удаляется.

Закрытый штамп не имеет облоя, но в этом случае требуется использование точного объема металла для заготовки.

Микроструктура металла поковок при штамповке в закрытых штампах более благоприятна, так как волокна обтекают контур поковки и не перерезаются в месте выхода металла, как при наличии облоя.

Поковки простой конфигурации обрабатывают в штампах с одной полостью (одноручьевые), сложные - в нескольких штампах (многоручьевые).

Оборудование для штамповки: молоты, прессы, горизонтально ковочные машины, винтовые фрикционные прессы и т.д.

Рис. 5.12 Штамповка на ГКМ

Штамп состоит из трех частей:

1) неподвижной матрицы;

2) подвижной матрицы;

3) пуансона.

Горячая штамповка применяется при серийном и массовом производстве.

Достоинства горячей штамповки:

1) достаточно высокая производительность;

2) высокая точность (15 квалитет).

Недостатки:

1) потребность в достаточно точной исходной заготовке;

2) сложность и высокая стоимость оснастки.

Достоинства холодной штамповки:

1) отсутствие нагрева, что значительно сокращает количество оборудования;

2) высокая точность заготовок (до 12 квалитета).

Недостатки:

1) большие усилия;

2) большое число переходов;

3) невозможность изготовления сложных заготовок.

Холодное выдавливание - удлинение части заготовки за счет уменьшения ее поперечного сечения путем выдавливания металла через отверстие в рабочем инструменте.

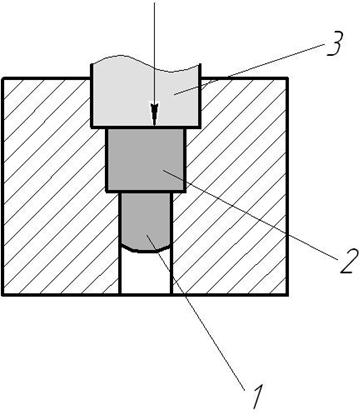

Рис. 5.13 Схема выдавливания

Заготовку 2 помещают в полость матрицы 1 и давят на нее пуансоном 3. Для уменьшения усилий при выдавливании применяют смазку.

Выдавливанием также называют выполнение полости пуансоном, который имеет сложную форму. Выдавливание выполняют сами прессформы, предназначенные для получения заготовок из пластика. Холодным выдавливанием производят получение заготовок болтов, клапанов и т.п.

Оборудование для холодного выдавливания - кривошипные и гидравлические прессы.

Холодное редуцирование (обжимка) - сужение поперечного сечения путем обжатия ударами.

Выполняется на ротационно-ковочных машинах с помощью бойков, которые совершают до 10 000 ударов в минуту.

Холодная штамповка в открытых штампах аналогична горячей, однако в связи с отсутствием нагрева заготовки, они требуют больших усилий на деформацию. Холодная штамповка обеспечивает более высокую точность (12 квалитет) и меньшие припуски на обработку, а также очень малую шероховатость поверхности (R а 6,3 мкм) Применяется холодная штамповка в крупносерийном и массовом производстве для изготовления средних заготовок несложной формы. Например, ступенчатого вала с малыми перепадами диаметров из сталей или цветных металлов.

5.7 Листовая штамповка.

Из листового материала пластическим деформированием изготавливают разнообразные плоские и пространственные детали массой от нескольких граммов до десятков килограммов.

Для деталей, получаемых листовой штамповкой, характерно то, что толщины стенок деталей незначительно отличаются от толщины стенки исходного материала.

В качестве заготовки при листовой штамповке используют прокатный лист, полосу или ленту. Толщина заготовки обычно не более 10 мм, реже доходит до 20…25 мм. Материалом при листовой штамповке в основном используют низкоуглеродистую сталь, пластичные легированные стали, латунь, медь и др.

Листовая штамповка широко используется в такой промышленности, как автомобиле-, самолето-, ракето-, приборостроение и т. д.

Достоинством листовой штамповки является возможность получения деталей малой массы при необходимой прочности и жесткости, достаточная точность размеров и качество поверхности, простота механизации и автоматизации процесса. Как правило, пластической деформации подвергается лишь часть заготовки.

Существуют разделительные и формообразующие операции при листовой штамповке. К разделительным операциям относится отрезка, вырубка, пробивка, а к формоизменяющим операциям относится гибка, вытяжка без утонения, вытяжка с утонением стенок изделия, отбортовка и формовка.

Вырубка и пробивка - одновременное отделение металла по заданному контуру.

Инструмент - вырубной штамп из матрицы с отверстием и пуансоном. Оборудование - кривошипный пресс.

Технологическая операция «гибка» - получение изогнутой детали из плоской заготовки.

Инструмент - гибочный штамп.

Оборудование - кривошипные и гидравлические прессы.

Операция «вытяжка» - получение полого пространственного изделия.

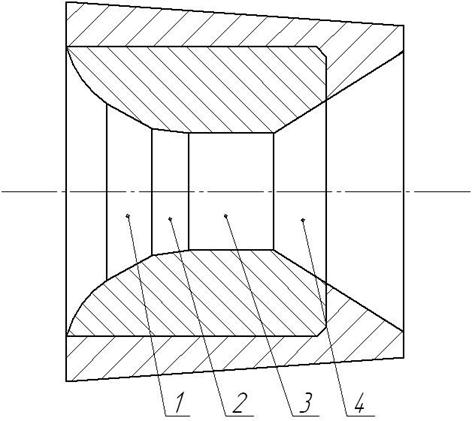

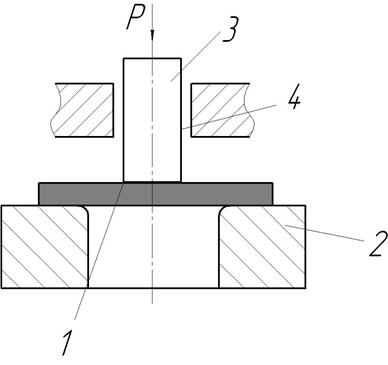

Рис. 5.14 Схема вытяжки изделия

Вырубленную заготовку 1 выкладывают на плоскость матрицы 2. Пуансон 3 давит на центральную часть заготовки и смещает ее в отверстие матрицы, образуя стенки изделия. Для предотвращения коробления фланца применяют прижим 4. Для уменьшения трения заготовку смазывают. Если изделие имеет большую глубину, то вытяжку проводят в несколько переходов, но после каждого перехода осуществляют отжиг. Вытяжку можно производить и с уменьшением стенок в 1,5 - 2 раза.

Оборудование - кривошипные и гидравлические прессы.

Операция «отбортовка» - образование борта вокруг пробитого отверстия с увеличением его диаметра (рис. 5.15, а).

Операция «формовка» обеспечивает местное изменение формы заготовки. Формовкой получают местные выступы, ребра жесткости (рис. 5.15, б).

Рис. 5.15 Отбортовка (а) и формовка (б) изделий

При листовой штамповке из листа толщиной свыше 20 мм металл разогревают до температуры 1100...1200°С. Для стальных заготовок такой метод прессования называют горячей листовой штамповкой.

Достоинства такого вида штамповки:

1) высокая производительность;

2) малые усилия при штамповке;

3) несложная оснастка.

Недостаток - невозможность изготовления деталей сложной формы. В этом случае требуется применение сварки или пайки.

5.8 Специальные виды штамповок.

5.8.1 Штамповка взрывом.

Сущность метода состоит в деформации листовой заготовки путем взрывной волны в жидкости или газе, в результате чего она принимает форму матрицы.

Рис. 5.16 Схема штамповки взрывом

Листовую заготовку 1 устанавливают на матрицу 2 с полостью 3 через резиновую диафрагму 4. Накрывают крышкой 5 с пороховым зарядом 6. Крышку заполняют водой 7 и взрывают заряд. Ударная волна деформирует заготовку соответственно форме матрицы.

Основные достоинства метода: не требуется использования сложного пуансона и сложного оборудования.

Недостаток - относительно низкая производительность и высокая опасность при работе.

5.8.2 Раскатка.

Рис. 5.17 Схема раскатки

Сущность метода в увеличении диаметра кольцевой заготовки за счет утонения ее стенок путем деформации между вращающимися валами. Заготовку 1 надевают на валок 2. Затем подводят вращающийся валок 3, который заставляет вращаться заготовку 1 и валок 2. При сближении валков 2 и 3 толщина заготовки 1 уменьшается, а диаметр увеличивается. Валик 4 обеспечивает правильность формы кольца. При касании кольцом контурного ролика 5 раскатка прекращается.

5.8.3 Накатка.

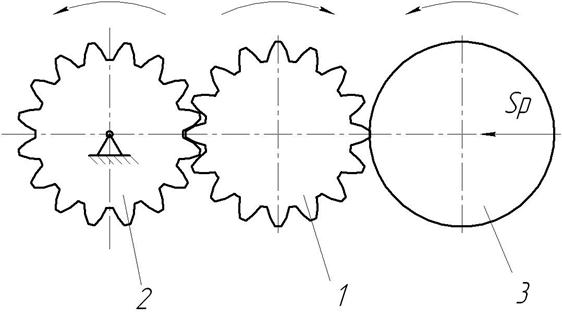

Рис. 5.18. Схема накатки

Сущность метода в образовании фасонной поверхности цилиндрических деталей, путем деформирования поверхностного слоя металла вращающимся фасонным инструментом.

Пример получения зубчатого колеса.

Заготовку 1 нагревают ТВЧ. Гладкий валок 3 вращается и перемещается в радиальном направлении на заготовку, подавая ее на зубчатый валок инструмента 2. В результате чего на деформируемом поверхностном слое материала заготовки образуются зубья.

Валок 3 прикатывает зубья заготовки 1 по наружной поверхности. Обработку длинных деталей производят поперечно винтовой накаткой (по аналогии с прокаткой) Применяется для изготовления резьбовых поверхностей, шлицевых валов, мелкомодульных колес.

5.8.4 Штамповка на ковочных вальцах.

Процесс близок к прокатке. На валках закрепляют секторные штампы.

Рис. 5.19 Схема штамповки на ковочных вальцах

Нагретую заготовку 1 подают до упора в тот момент, когда секторные штампы 2 расходятся. При повороте волков 3 происходит захват заготовки и формирование ее по форме ручья штампа. Применяется для изготовления длинных нецилиндрических деталей (звенья цепи).

5.8.5 Поперечно - клиновая прокатка.

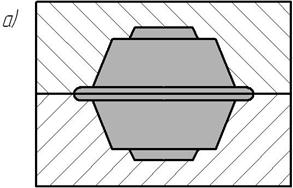

Рис. 5.20 Схема поперечно-клиновой прокатки

Сущность метода в образовании фасонной поверхности тел вращения путем деформирования их между фасонными клиньями. Заготовку 1 помещают между неподвижными 2 и подвижными 3 клиньями, рабочие поверхности которой имеют профиль будущей детали. При перемещении подвижного клина происходит деформация поверхностного слоя металла заготовки и она приобретает профиль рабочей поверхности клиньев.

Применяется для изготовления ступенчатых валиков, для накатывания резьбовых поверхностей, шлицев, зубьев и т.п.

Достоинство - высокая производительность.

Недостаток - необходимость в дорогостоящем оборудовании и специальных инструментах.

Метод применяется в крупносерийном и массовом типах производства.

5.9 Охрана труда и окружающей среды.

Источники повышенной опасности:

1) оборудование с вращающимися и возвратно-поступательными движущимися частями (машины ударного действия);

2) транспортные потоки раскаленного металла;

Меры безопасности:

1) ограждение движущихся частей оборудования;

2) блокировка рабочей зоны с целью непопадания в нее рук;

3) принудительная вентиляция;

4) повышенные требования к исправности оборудования;

5) работать только в рукавицах, специальными инструментами, рукоятки которых направлять от себя;

6) чистка валков осуществляется только со стороны выхода металла.

5.10 Технологичность поковок.

К конструкции поковок предъявляются:

- общие требования к технологичности заготовок;

- специфические требования к штамповочным заготовкам.

Общие требования:

1) Унификация поковок (использование одинаковых заготовок). Это позволяет создать определенную номенклатуру дорогостоящей штамповочной оснастки. Унифицируются отдельные элементы поковок - размеры, радиусы, уклоны. Это позволяет сократить номенклатуру инструмента и оснастки при изготовлении штампов.

2) Геометрия заготовки должна позволять использовать рациональные методы получения заготовки.

С этой целью заготовка должна:

- по конструкции быть максимально простой;

- содержать минимальное количество выступов, бобышек, ребер;

- иметь штамповочные уклоны 5...15°.

3).Окончательное формирование на заготовке свободных поверхностей, которые по возможности целесообразно получать без обработки.

Поэтому, на свободных поверхностях не должна быть линия разъема и не могут иметь место штамповочные уклоны.

Специфические требования:

1) Разъем штампов следует осуществлять в плоскости 2-х наибольших габаритных размеров поковки. Разъем штампов должен быть по плоскости, а не по ломаной линии или криволинейной поверхности.

Он должен проходить по телу поковки, а не по ее границе, что позволяет легко проконтролировать смещение штампа. Заготовку следует конструировать симметричной относительно плоскости разъема.

2) На поковке должны быть предусмотрены радиусы закругления (наружных сопряжений) r = 2...5 мм и переходов R = 5...25 мм - это уменьшает концентрацию напряжений в штампах.

3) Следует избегать резких переходов по сечению поковки. Площадь поперечного сечения по длине заготовки не должна изменятся больше, чем в 3 раза. Если этого избежать не удается, то заготовку целесообразно выполнить сварной.

4) Штамповочные уклоны должны быть одинаковыми с противоположных сторон поковки; имеющие наклонные участки, должны быть симметричными. Это позволяет избежать бокового смещения штампов вследствие разницы горизонтальных составляющих усилия штамповки.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Сущность обработки металлов давлением.

2. Дать определение процесса деформации. Виды процессов деформации.

3. Какая деформация называется пластической, а какая упругой?

4. До каких температур нагревают заготовки перед обработкой давлением?

5. Какие материалы подвергаются обработке давлением?

6. Сущность прокатки металла.

7. Виды прокатки.

8. Каким способом можно получить периодический прокат?

9. Как определяется коэффициент вытяжки материала?

10. Как определяется коэффициент обжатия материала?

11. Какие изделия являются продукцией прокатки?

12. На каких станках изготавливаются блюмы и слябы?

13. Технология изготовления труб диаметром свыше 650 мм.

14. Технология изготовления бесшовных труб.

15. Достоинства бесслиткового проката.

16. Сущность волочения.

17. Оборудование, используемое при волочении.

18. Геометрия зон в инструменте волочильных станов – волоке.

19. Скорость, с которой осуществляется волочение.

20. Какое оборудование должно быть установлено между барабанами волочильного стана и почему?

21. Достоинства и недостатки процесса волочения.

22. Сущность прессования и его виды.

23. Сущность свободной ковки металла.

24. Какие операции имеются при деформировании металла свободной ковкой?

25. Достоинства и недостатки свободной ковки.

26. Сущность объемной штамповки и ее виды.

27. Сущность листовой штамповки.

28. Операции при листовой штамповке.

29. Сущность накатки и поперечно-клиновой прокатки.

30. Перечислить технологические требования, предъявляемые к поковкам.

31. Сущность штамповки взрывом.

32. Сущность раскатки.

6 СВАРКА И ПАЙКА

Сварные соединения.

Сваркой называют процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном (или общем) нагреве или пластическом деформировании, или же совместном действии того и другого.

Обеспечить межатомные связи между двумя поверхностями, можно только сблизив их на тысячные доли микрометра. Такому сближению препятствует шероховатость и наличие на поверхностях окисных пленок и абсорбированных газов.

Устранить эти препятствия можно расплавлением свариваемых материалов в зоне контакта или созданием высокого давления между ними. Эти процессы осуществляют при сварке плавлением или сварке давлением.

При сварке плавлением специальный источник тепла расплавляет металл в зоне стыка. Кроме того, одновременно может расплавляться и вводимый извне дополнительный металл. Расплавленный металл образует сварочную ванну. По мере перемещения источника тепла вдоль стыка, ванна затвердевает, образуя шов.

Изобретена в России в 1888 г. Николаем Гавриловичем Славяновым (1854-1897) и в 1891 г. Николаем Николаевичем Бенардосом (1842-1905).

Источником тепла является дуга между свариваемой заготовкой, подключенной к одному из полюсов источника тока и специальным стержнем - электродом,подключаемым к другому полюсу.

Электрод может быть неплавящимся (графитовым, вольфрамовым) или плавящимся - металлическим.

Дуга представляет собой стабильный поток ионизированных частиц (электрический разряд). Дуга возникает при приложении напряжения к электроду и заготовке способного для ионизации газа между ними.

Температура дуги - 6000...30000°С.

Для предохранения расплавленного металла от взаимодействия с азотом и кислородом воздуха металлический электрод покрывают специальными веществами, которые, расплавляясь, образуют защитную шлаковую пленку, С этой же целью зону сварки покрывают специальным шлакообразующим порошком - флюсом.

Первоначально дуговая сварка применялась как ручной процесс, который и сейчас широко используется при ремонтных и монтажных работах.

Но все большее применение находит автоматическая дуговая сварка.

При ручной сварке электроды представляют проволочные стержни диаметром 2...6 мм с нанесенными покрытиями.

При автоматической сварке используется проволока диаметром 0,2...6 мм. При толщине деталей до 6 мм заготовки устанавливаются с зазором. При толщине металла свыше 6 мм применяют одностороннюю или двухстороннюю разделку кромок.

6.1.1 Автоматическая сварка под флюсом.

Автоматическая сварка ведется при помощи специального устройства - сварочного трактора.

Рис. 6.1. Схема сварки на сварочном тракторе

Рис. 6.1. Схема сварки на сварочном тракторе

На нем установлен механизм подачи электродной проволоки 8 и устройство для непрерывной подачи в зону сварки флюса 7. Дуга 5 горит между электродом 8 и заготовкой 1. Над сварочной ванной 4 из расплавленного металла образуется шлаковая ванна 6 из расплавленного шлака. По мере продвижения трактора в направлении скорости, происходит затвердевание металлической и шлаковой ванн с образованием сварного шва 2, покрытого твердой шлаковой коркой 3.

Преимущества автоматической сварки перед ручной:

1) повышение производительности в 5-10 раз за счет использования больших сварочных токов (до 2000 А), высокой скорости перемещения электрода, непрерывного процесса;

2) повышением качества шва за счет изоляции сварочной ванны от атмосферы, устойчивого горения дуги, проволоки, медленного остывания шва под флюсом и шлаковой коркой;

3) уменьшение расхода электродов за счет отсутствия огарков и разбрызгивания металла;

4) улучшение условий труда - отсутствие излучения, вследствие чего отпадает необходимость в защите глаз сварщика от действия дуги.

6.1.2 Дуговая сварка в среде защитных газов.

Контакт сварочной ванны с атмосферой воздуха можно предотвратить путем применения защитных газов - инертных (аргон, гелий) и активных (углекислый газ, азот, водород).

Рис. 6.2. Схема сварки в среде защитных газов

Аргонодуговая сварка выполняется как плавящимися, так и неплавящимися электродами.

При сварке неплавящимися электродами, например вольфрамовым (ТПЛ = 3370°C) электродом 1 в зону горения дуги 3 подают аргон 2, присадочную проволоку 4. Сварку плавящимся электродами выполняют без присадочной проволоки.

Сварка в углекислом газе выполняется только плавящимися электродами.

Достоинства:

1) надежная защита от атмосферы воздуха, отсутствие на поверхности шва окислов и шлаковых включений;

2) возможность выполнения вертикальных швов;

3) возможность наблюдения за формированием шва и его регулирование;

4) отсутствие флюсовой пыли;

Недостатки:

1) разбрызгивание металла;

2) неудобство применения на открытом воздухе из-за ветра;

3) ухудшение условий труда, требуется защита глаз от действия света дуги.

Области применения - все отрасли машиностроения.

Тип производства - серийное и массовое.

6.2 Плазменная сварка.

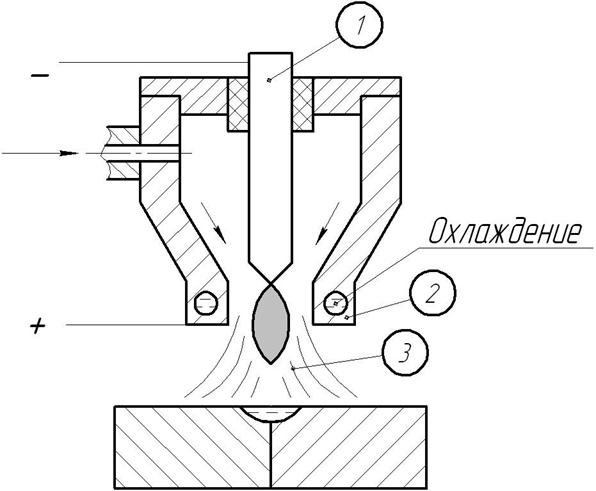

Плазменная сварка - это сварка при помощи сжатой дуги. В плазменной горелке дуговой разряд возникает между вольфрамовым электродом 1 и медным соплом 2, через которое пропускают газ (аргон, углекислый газ). Сопло имеет отверстие для выхода из камеры плазменной струи, представляющей собой поток ионизированных частиц с t = 10... 18 тыс. °C. Газ сжимает столб дуги, плотность в ней повышается. Способ применяют для сварки высоколегированных сталей, сплавов на основе титана, молибдена, вольфрама.

Рис. 6.3 Схема работы плазменной горелки

Плазменная сварка применяется для резки металла. Такие как медь, алюминий и некоторые другие другими способами резать трудно.

С помощью плазменной струи можно наплавлять тугоплавкие металлы на поверхности заготовок.

Достоинство: большие технологические возможности вследствие высокой температуры, например резка меди и алюминия, наплавка тугоплавких материалов.

Недостатки:

1) невозможность выполнения вертикальных швов;

2) сложность и громоздкость оборудования;

3) необходимость тщательного подогрева кромок и повышение точности сборки изделий под сварку;

4) трудность наблюдения и контроля процесса сварки.

Область применения - все типы производства.

Назначение - в основном малоуглеродистые стали толщиной 3...100 мм.

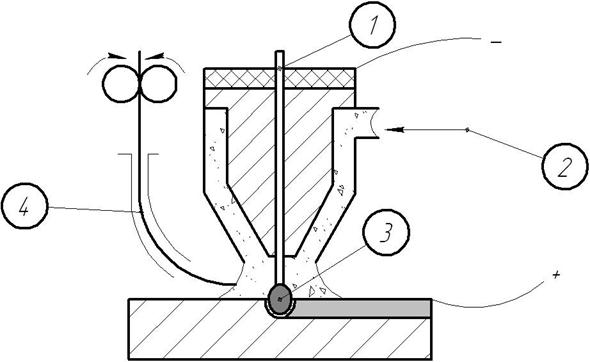

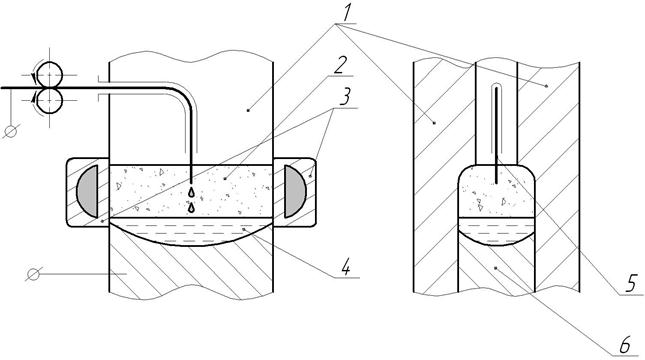

6.3 Электрошлаковая сварка.

При электрошлаковой сварке крупных заготовок 1 используется тепло, выделяемое при прохождении тока через расплавленный шлак. Это тепло расплавляет кромки заготовок и дополнительный металл (проволоку, стержень, пластину) 5, подаваемые в зону сварки. По мере продвижения сварочной ванны 4 и охлаждения ползунов 3 металл кристаллизуется, образуя шов 6.

Рис. 6.4 Схема электрошлаковой сварки

В отличие от дуги шлаковая ванна является равнораспределенным источником тепла. Металл расплавляется одновременно по всему сечению шлаковой ванны, что позволяет вести сварку заготовок практически любой толщины за один проход. Структура шва более равномерная, чем при дуговой сварке.

Электрошлаковую сварку применяют для изготовления тяжелых станин станков и прессов, коленчатых валов для судов, для изготовления котлов высокого давления. Толщина свариваемых заготовок до 2 м.

Достоинства:

1) возможность сварки изделий большой толщин

2015-01-30

2015-01-30 3187

3187