Соединение ступицы с валом вместо шпонки может осуществляться с помощью шлицов. Такое соединение ступицы с валом называется зубчатым или шлицевым.

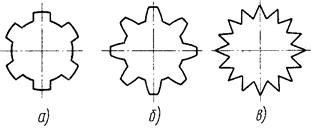

В зависимости от формы профиля зубьев различают соединения с прямобочными, эвольвентными и треугольными зубьями (шлицами) (Рис. 5.5). Достоинства шлицевых соединений:

а) возможность передачи больших моментов благодаря значительно большей поверхности контакта соединяемых деталей и более равномерному распределению давления по этой поверхности;

б) более точное центрирование ступицы по валу,

в) лучшее направление при перемещении ступицы по валу,

г) большая прочность вала.

Рис. 5.5 Основные типы зубчатых (шлицевых) соединений:

а – прямобочное; б – эвольвентное; в – треугольное

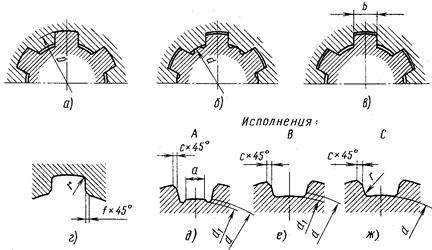

Прямобочные (ГОСТ 1139-80) шлицевое соединение наиболее распространено. Соединение выполняется с центрированием ступицы: по боковым сторонам зубьев в, по наружному диаметру D, по внутреннему диаметру d (Рис. 5.6)

Центрирование по “  ” (Рис. 5.6, а) не обеспечивает точной соосности ступицы и вала. Поэтому его рекомендуют при передачи больших моментов. Центрирование по “ D ” и “ d ” применяется, когда требуется точность совпадения осей соединяемых деталей (Рис. 5.6, б, в).

” (Рис. 5.6, а) не обеспечивает точной соосности ступицы и вала. Поэтому его рекомендуют при передачи больших моментов. Центрирование по “ D ” и “ d ” применяется, когда требуется точность совпадения осей соединяемых деталей (Рис. 5.6, б, в).

Рис. 5.6 Виды центрирования прямобочных зубчатых

соединений: а – по боковым граням; б – по наружному диаметру; в – внутреннему диаметру; г – форма сечения ступицы;

д, е – форма сечений вала исполнений б, в

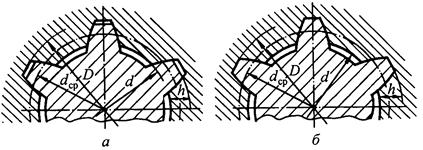

Эвольвентное шлицевое соединение (ГОСТ 6033-80) различают с центрированием ступицы по боковым сторонам “ S ” (Рис. 5.7, а) и по наружному диаметру “ D ” (Рис. 5.7, б). Центрирование по “ S ” наиболее распространено.

Достоинства эвольвентных шлицевых соединений: более высокая прочность зубьев, вследствие их утолщения к основанию; высокая технологичность и более низкая стоимость изготовления шлицевых валов.

Рис. 5.7 Эвольвентное зубчатое зацепление:

а – центрирование по боковым граням; б – центрирование

по наружному диаметру

Вследствие высокой стоимости протяжек для изготовления шлицев в ступицах малых и средних размеров – эвольвентные шлицевые соединения применяются реже прямобочных.

Таблица 7

Примеры обозначения шлицевых соединений

| Обозначение | Способ центрирования |

| Прямобочные шлицевые соединения | |

| D – 8×36×40H8h7×7F10h9 | по внешнему диаметру |

| d – 8×36H7e8×40H12a11×7D9f8 | по внутреннему диаметру |

| b – 8×36×40H12a11×7D9h8 | по ширине шлиц |

| Эвольвентные шлицевые соединения | |

| 50×2×9H9g | по эвольвенте |

| 50×H7g6×2 | по внешнему диаметру |

Треугольное зубчатое соединение применяется только в качестве неподвижного при передаче небольших моментов. Центрирование такого соединения осуществляется только по боковым граням. Применяются также конические шлицевые соединения (конусность 1: 16).

Число Z и размеры шлицев принимаются в зависимости от диаметра вала по соответствующему ГОСТ. Длина зубьев определяется длиной ступицы, а если ступица подвижная – величиной хода её перемещения.

Расчёт шлицевых соединений производится обычно как проверочный.

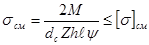

Шлицевые соединения рассчитываются на смятие по формуле:

;

;

где: σсм – расчётное напряжение смятия на рабочих поверхностях шлицев;

М – передаваемый момент;

dc – средний диаметр шлицевого соединения;

Z – число шлиц;

h – высота поверхности контакта шлицев, принимаемая равной длине ступицы;

ψ – коэффициент, учитывающий неравномерность распределения нагрузки между шлицами, принимаемый равным 0,7…0,8;

[ σ]см – допускаемое напряжение смятия для рабочих поверхностей шлицев.

Размеры dc и h определяют из выражений: прямозубных шлицев:

;

;  ;

;

Для шлицев эвольвентного профиля с центрированием по S: dc = dд = mz и h = m = dд/z;

где: dд – диаметр делительной окружности;

m – модуль закрепления;

для шлицев эвольвентного профиля с центрированием по  :

:

dc = dд = mz и h = 0,9m = 0,9 dд/z;

для шлицев треугольного профиля:

dc = dд = mz и h = [D – da];

Допускаемое напряжение на смятие [ σ ] см для шлицевого соединения при среднем режиме работы можно принимать: для неподвижного с термической обработкой шлицев [ σ ] см = 100…140 МПа и без термической обработки [ σ ] см = 60…100 МПа.

При лёгком режиме работы значение этих напряжений можно увеличить на 20…40%, а при тяжелом режиме их необходимо снизить на 30…50%.

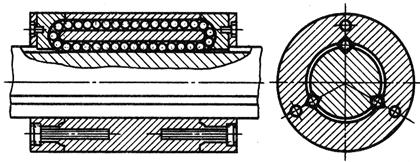

В последнее время начали применять шариковые шлицевые соединения (Рис. 5.8), требующие очень малых усилий для перемещения ступиц. При перемещении последних под нагрузкой несущая способность шариковых шлицевых соединений в несколько раз больше, чем обыкновенных шлицевых соединений. Так как шариковые шлицевые соединения по конструкции сложнее и дороже обыкновенных, то применение их ограничено.

Рис. 5.8 Шариковое шлицевое соединение

Допускаемый момент (Нм) для шарикового шлицевого соединения (твердость вала и ступицы не менее 60 НRС):

Т = 0,016 Zшл ℓ d Dср,

где Zшл – число рабочих выступов (шлиц);

ℓ – рабочая длина соединения, мм;

d, Dср – диаметры шариков и окружности расположения центров шариков, мм.

2015-01-30

2015-01-30 12911

12911