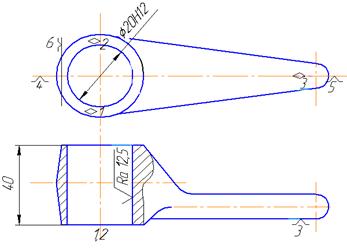

В рычаге из стали 45 (σв = 750МПа) необходимо просверлить сквозное отверстие Ø 20HI2 (рис. 2.2).

Исходная заготовка - штампованная поковка без отверстия, массой 2,5 кг.

Станок вертикально-сверлильный модели 2HI35, Рабочая часть сверла из стали Р6М5.

Рис.2.4- Рычаг Рис.2.4- Рычаг | Паспортные данные станка 2Н135: Наибольший диаметр обрабатываемого отверстия из стали - 35 мм; мощность двигателя - 4,5 кВт; КПД станка - 0,8. |

Частота вращения шпинделя (мин-1): 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 10004 1440.

Подача (мм/об): 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

Максимальная осевая сила резания, допускаемая механизмом станка 1500кг (1500Н).

1. Глубина резания при сверлении в сплошном материале равна половине диаметра сверла t = D /2.

2. Выбираем сверло 20 мм нормальной заточки с подточкой перемычки (Нормальная-НП). Сверление производится с охлаждением.

3. Выбор подачи (таблица 1.11) (для 240…300 НВ), диаметра сверления 16…25 мм). Подача табличная - 0,23…0,32 мм/об. Принимаем среднее значение подачи, равное 0,27 мм/об.

4. По паспорту станка подача корректируется до S ст = 0,28 мм/об.

5. Проверку по максимальной осевой силе резания проводить не требуется, так как диаметр сверления меньше максимального 35 мм.

6. Скорость резания определяется по эмпирической зависимости.

V = (Cv х Dq · Kv) / (Tm х tx · Sy)? Kv,

где Cv = 9,8; q = 0,4; y = 0,5; x = 0; m = 0,20 (таблица 2.13)

Kv = Kпv · Kиv (табл. 5, 6, 7, 8);

Kпv = 1,0 · (750 / 750) = 1,0,

Kпv = 0,8 (поковка); Kv = 1,0 х 0,8 х 1,0 = 0,8,

Kиv = 1,0 (для Р6М5).

При подстановке в расчетную формулу получаем:

V = (9,8 · 200,4) / (600,2 · 0,280,5) = (9,8 · 3,31) / (2,26 · 0,529) · 0,8 = 21,7 м/мин.

7. Частота вращения шпинделя:

n = (1000 · V) / (π · D) = (1000 · 21.7) / (3.14 · 20) = 345.5 мин-1.

8. По паспорту станка п ст = 355 мин-1.

9. Действительная скорость резания V д = (π · D · п ст) / 1000 = (3,14 · 20 · 355) / 1000 = 22,3 м/мин.

10. Момент и мощность на резание рассчитываются по эмпирическим формулам: М кр = 10 · С м·· Dq · sy · Kp; Nэ = (Mкр·· п) / 9750,

где См = 0,0345; q = 2,0; y = 0,8 (табл. 15); Kp = 0,75 (таблица 2.16);

Кр = Кмр = (σв / 750)п = (750/750)0,75 = 1,0. М кр = 10? 0,0345 х 202,0 х 0,28 = 10 х 0,0345 х 400 х 0,30 = 49,68 Н х м N э = (49,68 · 355) / 9750 = 1,8 кВт.

Потребная мощность 1,8 кВт и меньше мощности, развиваемой на шпинделе 4,5 · 0,8 = 3,6кВт.

Основное технологическое время на обработку отверстия:

Т 0 = (L + l) / (n cm · s cm); Т 0 = (40 + 8) / (355 · 0,28) = 0,48 мин.

2015-01-30

2015-01-30 25601

25601