При изготовлении деталей на металлорежущих станках снятие припуска с заготовки инструментом осуществляется резанием. Прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания, называется главным движением резания или просто главным движением (ГОСТ 25762-83). На главное движение затрачивается большая часть мощности привода станка. Главное движение может быть вращательным или поступательным. Вращательное движение характеризуется частотой вращения (либо шпинделя с заготовкой, либо шпинделя с режущим инструментом), поступательное - частотой двойных ходов. Например, у станков токарной группы главным движением является вращение заготовки (рис 1.1). Иногда главное движение на станках получают в результате сложсния движений. Например, при сверлении отверстий малого диаметра на токарных автоматах главное движение является результатом сложения вращений детали и сверла, которые вращаются в разные стороны. В зависимости от направления движения инструмента по отношению к детали подачи делят на продольную S пр) и поперечную S n (рис 1.1).

Рис. 1.1-Схемы обработки заготовок на станках токарной группы:

а-точение наружных цилиндрических поверхностей б,в-точение ступенчатых валов; г-подрезание торцов; д-точение галтелей и скруглений; е-точение канавок; ж-сверление отверстий; з,и-растачивание отверстий; к,л-отрезание обработанных заготовок.

При обработке заготовок на станках сверлильной группы существуют следующие движения формообразования (рис.1.2)

Рис.1.2-Схемы обработки поверхностей на сверлильных станках:

а-сверление; б-рассверливание; в-зенкерование; г-развертывание; д-цилиндрический зенкер(зенковка); е- конический зенкер(зенковка); ж-цековка; з-пластинчатый резец; и- центровочное сверло; к-метчик; л-комбинированный инструмент; м-конический зенкер; н,о-конические развертки.

При обработке заготовок на станках фрезерной группы схемы процесса формообразования определяются следующими движениями(рис.1.3):

Рис.1.3-Типы фрез и схемы обработки поверхностей деталей на фрезерных станках: а, в, е- торцовые; б-цилиндрическая; г,з,к-концевые; д-угловая; ж-дисковая двухсторонняя; и- дисковая трехсторонняя; л-фасонная; м-«ласточкин хвост», н-набор фрез; о-прорезная, отрезная; п-шпоночная; р-Т-образная.

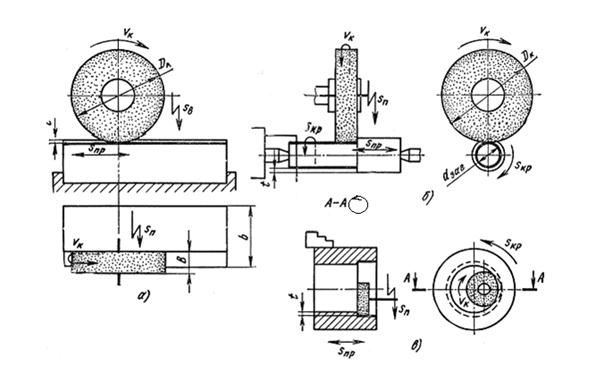

Детали современных машин представляют собой сочетание плоских и круговых цилиндрических, конических наружных и внутренних поверхностей. Другие поверхности встречаются редко. В соответствии с формами деталей машин наиболее распространены схемы шлифования, приведенные на рис. 1.4. Для всех технологических способов шлифовальной обработки главным движением резания V к (в м/с) является вращение круга.

При плоском шлифовании возвратно-поступательное перемещение

заготовки является продольной подачей S пр (в м/мин) (рис. 1.4,а). Для обработки поверхности на всю ширину b заготовка или круг должны перемешаться с поперечной подачей S п (в мм/дв. ход). Это движение происходит прерывисто (периодически) при крайних по ложениях заготовки в конце продольного хода. Периодически производится и подача S в (в мм) на глубину резания, которая осуществляется также не только в крайних положениях заготовки, но в конце поперечного хода. При круглом шлифовании продольная подача происходит за счет возвратно-поступательного движения заготовки (рис. 1.4,б). Подача S пр (в мм/об) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей S кр(в м/мин)

Рис. 1.4. Основные схемы шлифования:

а – плоское; б – круглое; в – внутреннее

При бесцентровом шлифовании (рис.1.5) заготовку 3устанавливают на нож 2между двумя кругами – рабочим 1и ведущим 4. Рабочий и ведущий круги вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между ней и рабочим кругом. Вследствие этого заготовка увлекается во вращение со скоростью, близкой к окружной скорости ведущего круга. Перед шлифованием ведущий круг устанавливают под углом α (1…7°) к оси вращения заготовки. Вектор скорости этого круга разлагается на составляющие, и возникает продольная подача S пр. Поэтому заготовка перемещается по ножу вдоль своей оси и может быть прошлифована на всю длину. Чем больше угол α, тем больше подача. Вслед за первой заготовкой сразу же может быть помещена на нож для шлифования вторая, затем третья и т. д.

Рис.1.5-Схема обработки заготовки на бесцентрово-шлифовальных станках

1-рабочий круг; 2-опорный нож; 3-заготовка; 4-ведущий круг.

Зубообрабатывающие станки предназначены для нарезания и отделки зубьев колес различных передач. По виду обработки и инструмента различают следующие зубообрабатывающие станки: зубофрезерные, зубострогальные, зубопротяжные, зубошлифовальные и др. Позначению станки бывают: для обработки цилиндрических колес с прямыми и косыми зубьями, червячных колес, шевронных колес, зубчатых реек, конических прямозубых колер, с криволинейными зубьями. По степени шероховатости обработанной поверхности выделяют станки: для предварительного нарезания зубьев для чистовой обработки, для отделочной обработки поверхности зубьев.

Существуют дваметода нарезания зубчатых колес, метод обката и метод следа (копирования). При методе копирования используется инструмент, режущая кромка которого совпадает по форме с профилем впадины зубчатого венца. Модульная фреза 1 (дисковая- на рисунке 1.6,а; пальцевая- на рисунке 1.6,б) перемещается вдоль оси цилиндрического колеса 2, за каждый проход оставляя за собой готовую впадину. После обработки одной впадины заготовку поворачивают на окружной шаг (движение деления) и обрабатывают следующую впадину.

Данный метод имеет свои недостатки: профиль зуба зависит от модуля и числа зубьев колеса. Для точной обработки каждого колеса нужна своя фреза. Поэтому необходим большой набор сложных фрез. Практически ограничиваются набором из 8 или 15 фрез для каждого модуля. При этом одной фрезой нарезают колеса с различным числом зубьев (в некотором интервале).

Рис.1.6 – Схемы нарезания зубчатых колес фрезой методом

копирования:

а - дисковой; б – пальцевой

Наименьшее из колес интервала получается с правильным профилем, другие не точно. Достоинство метода копирования - простота оборудования. Обработку можно вести на горизонтально- и вертикально-фрезерных станках с использованием делительной головки. Метод копирования малопроизводителен. Метод копирования используется в единичном производстве, чаще при ремонтных работах.

Наиболее распространен метод обката. В этом случае режущий инструмент и заготовка обкатываются подобно звеньям зубчатой передачи.

В зубодолбежном станке долбяк 1(рис.1.7,а) и заготовка 2 воспроизводят зацеплением цилиндрических колес. Если бы заготовка была достаточно пластичной, в ней можно было бы выдавливать впадины, прокатив по окружности твердое колесо (инструмент). В станке движение обката (согласованное движение долбяка и заготовки) является сложным формообразующим движением. Оно служит для создания формы зуба в поперечном сечении эвольвенты. Чтобы удалить материал из впадины обрабатываемого колеса, на торце долбяка по всему контуру создают режущие кромки, а долбяку сообщают возвратно-поступательное движение n 1, которое является также формообразующим движением и служит для получения формы зуба по длине, а для получения боковой поверхности зуба обеспечиваются согласованные между собой вращательные движения долбяка (В 2)и заготовки (В 3).Долбяком можно нарезать зубчатую рейку. Для этого движение, образующее профиль зуба должно состоять из вращения долбяка (В 2)и согласованного с ним прямолинейного движения рейки n 3. Можно режущей рейкой 2 (гребенкой) нарезать цилиндрическое колесо 1(рис. 1.7,б).

В зубофрезерном станке инструмент и заготовка образуют пару, подобно червячной передаче. Если провести секущую плоскость через ось червяка перпендикулярно оси червячного колеса, то в сечении червяка получается профиль зубчатой рейки. При вращении червяка эта рейка сдвигается вдоль его оси, обкатываясь с зубьями колеса. Такой же обкат имеет место в зубофрезерном станке, где червячная фреза 1(рис 1.7,в) вращается с заготовкой 2(В 1, В 2) - сложное формообразующее движение), а также перемещается вдоль оси заготовки n 3, обеспечивая получение формы зуба по длине.

Профилирование одной впадины зубчатого венца показано на (рисунок 1.7,г).

Рисунок 1.7 – Схемы нарезания зубчатых колес методом обката:

а – долбяком, б – гребенкой, в - червячной фрезой,

г – профилированиt зубчатого венца зубом червячной фрезы

При обработке червячного колеса достаточно углубиться фрезой на полную высоту зуба, чтобы получилась его форма по длине. При нарезании цилиндрического колеса необходимо еще формообразующее движение вдоль зуба. Если зуб зубчатого колеса прямой, то это движение простое. У косозубого колеса зуб винтовой, поэтому для его образования требуется сложное движение, состоящее из перемещения червячной фрезы вдоль оси колеса и доворота самого колеса. При нарезании конических колес заготовка обкатывается с воображаемым плоским производящим колесом. Метод обката отличается высокой производительностью и точностью. Преимущество метода обката - универсальность режущего инструмента: при одном модуле одним инструментом теоретически можно нарезать колеса с разным числом зубьев.

2015-01-30

2015-01-30 12872

12872