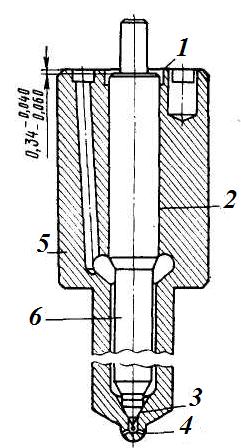

Рис. 3.7. Основные дефекты корпуса распылителя и иглы форсунки двигателя ЯМЗ

Корпус 5распылителя с увеличением сопловых отверстий и со следами оплавления носика бракуется. Сопловые отверстия контролируют калибром от 0 до 0,370 мм (если калибр проходит хотя бы в одно из отверстий, корпус распылителя бракуется).

Риски и следы износа на торцевой поверхности корпуса распылителя устраняют путем притирки и доводки до зеркального блеска на плите, применяя соответствующие притирочные пасты в зависимости от глубины рисок.

Риски и следы износа на направляющей и конусной поверхностях отверстий в корпусе удаляют при помощи притиров, доводя поверхность до требуемой геометрической формы и шероховатости, и затем сортируют по диаметру на группы.

Иглу 6обрабатывают на соответствующем притире, закрепляя ее через обойму в патроне токарного станка, а притир при помощи оправки держат в руках. При обработке корпуса притир закрепляют в патроне станка, а корпус держат в руках (частота вращения шпинделя 200...350 мин-1, притирку заканчивают при появлении на корпусе притира пояска шириной до 0,5 мм.

Иглы сортируют на группы по диаметру направляющей поверхности, подбирают по соответствующим группам корпусов распылителей и доводят притиркой сопряженных деталей после нанесения тонкого слоя пасты сначала на цилиндрическую поверхность иглы, затем на конусную (предварительно промыв и смазав дизельным топливом цилиндрическую поверхность).

Притирку и доводку производят тремя пастами: притирку — пастой 28 мкм (светло-зеленого цвета), доводку — пастой 7 мкм (темно-зеленого цвета), освежение — пастой 1 мкм (черного цвета с зеленым оттенком).

После каждого процесса притирки и доводки детали необходимо тщательно промывать в чистом дизельном топливе.

Сопряжение корпус распылителя — игла после восстановления должно соответствовать следующим техническим требованиям:

– расстояние между торцом иглы и корпуса должно быть 0,34 мм; этот размер обеспечивается доводкой торца;

– игла после тщательной её промывки и смазки дизельным топливом, выдвинутая на 1/3 длины из корпуса, наклоненного на угол 45°, должна плавно без задержек опускаться до упора под действием собственной массы (проверка плотности, качества распыливания и герметичности запорного конуса производится при испытании форсунки в сборе).

Все непрецизионные детали восстанавливают ранее рассмотренными способами:

– трещины на корпусе — заваркой по технологии, применяемой при сварке деталей из алюминиевого сплава;

– резьбу с повреждениями более двух ниток — заваркой и нарезанием резьбы по рабочему чертежу, а также нарезанием ремонтной резьбы или постановкой ввертышей;

– изношенные опорные шейки вала — шлифованием под ремонтный размер или хромированием с последующим шлифованием под размер рабочего чертежа.

После сборки приборы системы питания высокого давления прирабатываются, регулируются и испытываются на стендах. Форсунки испытывают на герметичность, на начало впрыска и качество распыла, на пропускную способность, по которой форсунки разбиваются на четыре группы (0; 1; 2; 3) с клеймением их по наружной поверхности соединения с штуцером.

ТНВД испытывают на начало подачи топлива секциями, на герметичность, на производительность и равномерность подачи топлива.

Подкачивающий насос испытывают на максимальное противодавление, разрежение и производительность на стенде КИ-1404.

3.6.4. Порядок выполнения работы. Составить отчёт, в котором должны быть приведены способы, оборудование и материалы для восстановления:

– топливных баков;

– топливопроводов;

– топливного насоса высокого давления и форсунок.

3.7. Вопросы для самоконтроля:

1. Какие основные дефекты у топливных баков?

2. Каким способом восстанавливаются вмятины на стенках топливного бака?

3. Какие основные дефекты у топливопроводов?

4. Каким способом восстанавливаются топливопроводы при наличии трещин, переломов и перетирания?

5. Какие основные дефекты у ТНВД?

6. Какими способами восстанавливаются непрецизионные детали ТНВД?

7. На каком стенде испытывают подкачивающий насос?

2015-01-30

2015-01-30 730

730