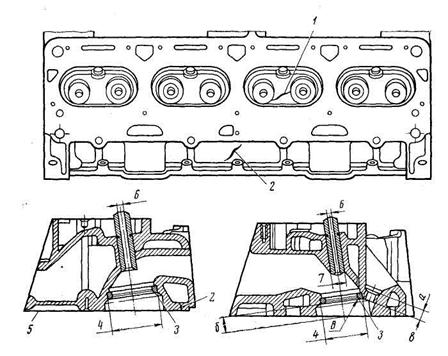

Рис. 4.4. Основные дефекты головки цилиндров

Пробоины, прогар и трещины на стенках камеры сгорания, разрушение перемычек между гнездами являются выбраковочными признаками.

Трещины на рубашке охлаждения и на поверхности прилегания к блоку цилиндров устраняют заваркой с использованием аргонно-дуговой сварки. В качестве присадочного материала используют проволоку Св-АК12 – 4 мм.

Дефектные фаски в седлах клапанов шлифуют у выпускных под углом 45°, у впускных 60° (45°) к оси направляющих втулок и затем притирают к ним клапаны. В качестве притирочного материала используют электрокорунд, карбид кремния, карборунд.

Коробление поверхности прилегания к блоку цилиндров устраняют обработкой ее на вертикально-фрезерном станке 615 фрезой 0250 мм с вставными ножами из сплава ВБ8. Плоскость разъема фрезеруют («как чисто», обеспечивая размер «б» (рис. 4.4) не менее 18,3 мм.

Износ отверстий в направляющих втулках клапанов устраняют развертыванием под ремонтный размер, а при повторном ремонте — заменой втулок с последующим развертыванием под размер по рабочему чертежу. Ремонтные втулки маркируют по выступающей части зеленой краской.

При износе отверстий под направляющие втулки более допустимого размера их восстанавливают развертыванием под один из ремонтных размеров с последующей запрессовкой втулок тех же ремонтных размеров, которые клеймят Р1 или Р2.

Срыв или износ резьбы под свечи М14×1,25 — 6Н устраняют постановкой ввертышей ДРД. Неравномерный износ поверхностей под свечи устраняют их цекованием. Размер а менее 8,0 мм является выбраковочным признаком для головки блока цилиндров. (Механические повреждения или прогар уплотнительного резинового кольца форсунки требуют её замены).

После восстановления головка цилиндров блока должна отвечать следующим техническим требованиям:

– допускается биение рабочих фасок седел клапанов относительно осей отверстий направляющих втулок не более 0,035 (0,030) мм при установке индикатора перпендикулярно образующей поверхности конуса;

– шероховатость привалочной поверхности с блоком цилиндров, поверхностей под направляющую втулку и седло клапана должна соответствовать Ra = 2,5 мкм, отверстия в направляющей втулке — Ra = 0,63 мкм и рабочей фаски седла клапана — Ra = 0,32 мкм.

4.6.6. Восстановление распределительных валов.

Распределительные валы относятся к классу «прямых круглых стержней с фасонной поверхностью».

Основными дефектами распределительных валов являются (рис. 4.5):

1 – погнутость вала;

2 — износ опорных шеек;

3 — износ кулачков;

4 — износ эксцентрика;

2015-01-30

2015-01-30 1490

1490