Рис. 4.5. Основные дефекты распределительного вала

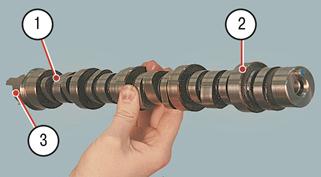

При осмотре распределительного вала на резьбе в отверстиях для крепления зубчатого шкива и экрана датчика фазы не должно быть повреждений и износа, а на упорном буртике 3 – следов чрезмерного износа и забоин (рис. 4.6). Поверхности опорных шеек 2 и кулачков 1 должны быть хорошо отполированы и без повреждений. На рабочих поверхностях шеек 2 не допускаются задиры, забоины, царапины, наволакивание алюминия от гнезд подшипников в головке блока. Если на рабочих поверхностях кулачков 1 есть следы заеданий, перегрева, глубокие риски или износ в виде огранки, необходимо заменить вал.

Рис. 4.6. Осмотр распределительного вала

Восстановление распределительного вала начинают с исправления центровых фасок на токарно-винторезном станке, используя в качестве базовых поверхностей шейку под распределительную шестерню и последнюю опорную шейку.

Погнутость вала более 0,040 мм (по средней шейке при установке на крайние опорные шейки) устраняют правкой на прессе.

Изношенные опорные шейки шлифуют до одного из пяти ремонтных размеров. При нарушении профиля кулачков их шлифуют на копировально-шлифовальных станках шлифовальным кругом ПП 600X20X305 марки 15А40ПСМК5 и затем полируют, как и шейки. При износе более а—б = 5,8 мм (7,9 мм) допускается наплавка вершины кулачка сормайтом № 1 ацетиленокислородным пламенем с использованием флюса.

Изношенный эксцентрик восстанавливают шлифованием, на кругло-шлифовальном станке с обеспечением смещения оси эксцентрика по отношению к оси шпинделя на величину эксцентриситета.

Изношенную шейку под распределительную шестерню восстанавливают хромированием или железнением.

После восстановления распределительные валы должны отвечать следующим техническим требованиям:

– нецилиндричность всех опорных шеек не более 0,006 (0,005) мм;

– при установке вала на крайние опорные шейки радиальное биение средних шеек не более 0,025 мм;

– поверхности под шестерню не более 0,020 мм;

– торцевое биение крайних шеек не более 0,030 мм;

– шероховатость поверхностей опорных шеек и кулачков должна соответствовать Ra = 0,32, а посадочного места под шестерню Ra = 1,25 мкм.

4.6.7. Восстановление толкателей, штанг и коромысел.

Толкатели клапанов ЗИЛ и ЗМЗ поршневого типа, КамАЗ — грибкового с наплавленной пятой; толкатели ЯМЗ — роликовые, рычажные качающегося типа. Изготавливаются все толкатели, кроме ЯМЗ, из стали 35; ЯМЗ — из стали 45Х; пята и ролик из стали ШХ-15; ось ролика — из стали 15ХФ, HRC около 60. Твердость наплавки толкателя HRC не менее 60, цилиндрической части не менее HRC 35.

Основными дефектами являются:

– выкрашивание наплавки или износ пяты;

– износ юбки толкателя.

Дефекты наплавки устраняют шлифованием пяты с выдерживанием радиуса сферы до устранения просвета между пятой и шаблоном.

Износ юбки до диаметра менее 24,96 (21,96) мм устраняют железнением с последующей шлифовкой на бесцентровошлифовальном станке под увеличенный ремонтный размер 25,2-0,022 (22,2) мм. При последующем ремонте юбка шлифуется под размер рабочего чертежа.

После ремонта толкатель должен отвечать следующим требованиям:

– нецилиндричность юбки должна быть не более 0,007 мм;

– шероховатость поверхностей юбки и пяты должна соответствовать Ra = 0,16, a сферы под штангу толкателя — Ra = 0,63 мкм.

Основные дефекты штанг толкателей клапанов:

– уменьшение длины;

– снижение твердости закаленного слоя;

– погнутость.

Уменьшение длины и снижение твердости являются браковочными признаками. Устранение погнутости более 0,50 мм осуществляется правкой.

Основные дефекты коромысел клапанов:

– трещины;

– износ поверхности бойка;

– износ отверстия под втулку;

– срыв резьбы М9Х1.

Трещины являются выбраковочным признаком. Износ поверхности бойка устраняется наплавкой с последующим шлифованием по шаблону. Изношенное отверстие под втулку ремонтируют расточкой его под ремонтный размер 0 23,5+0,045 мм. Дефектная резьба ремонтируется ранее рассмотренными способами.

4.6.8. Восстановление клапанов.

Клапаны относятся к классу «круглых стержней с фасонной поверхностью».

Основными дефектами клапанов являются (рис. 4.7):

1 – трещины, коробление, выкрашивание наплавленного слоя на рабочей фаске;

2 — износ стержней клапанов и коробление тарелок:

3 — износ торца и деформация стержня:

4 — изгиб стержня;

2015-01-30

2015-01-30 4817

4817