Интегральной микросхемой (ИМС) называют устройство с высокой плотностью упаковки электрически связанных элементов (транзисторов, резисторов, конденсаторов и пр.), выполняющее заданную функцию обработки (преобразования) электрических сигналов. С точки зрения конструктивно-технологических и эксплуатационных требований ИМС представляет собой единое изделие. Отдельные элементы ИМС, не имеющие внешних выводов, не могут рассматриваться как самостоятельные изделия, в то время как компоненты, являющиеся частью ИМС, можно рассматривать как самостоятельные комплектующие изделия, например, навесные бескорпусные транзисторы, дроссели и т.д.

В зависимости от технологии изготовления интегральные микросхемы делятся на пленочные, полупроводниковые ИМС и микросборки. Пленочные ИМС могут быть тонко- и толстопленочными, имеют в своем составе как элементы, так и компоненты. В последнем случае их называют гибридными ИМС.

ИМС, в которой все активные и пассивные элементы и их соединения выполняются в виде сочетания неразъемно связанных р—п- переходов в одном полупроводниковом кристалле, называются полупроводниковой. Полупроводниковый кристалл, в объеме и на поверхности которого с помощью планарной технологии формируют элементы микросхемы и контактные площадки, играет активную роль.

ИМС, содержащая подложку (диэлектрическое основание), все пассивные элементы на поверхности которой выполняют в виде однослойных или многослойных пленочных структур, соединенных неразъемными пленочными проводниками, а полупроводниковые приборы и другие компоненты размещены на подложке в виде дискретных навесных деталей, называется гибридной (ГИМС).

Поскольку и полупроводниковая, и пленочная технологии имеют свои достоинства, то при производстве микросборок, выполняющих более сложные функции, чем ИМС, и состоящих из сочетания элементов, компонентов и ИМС, используют сочетание обеих технологий.

Количественную оценку параметров ИМС производят с использованием двух наиболее важных показателей: уровня интеграции и плотности упаковки. Десятичный логарифм от уровня интеграции — количества N входящих в ИМС элементов, округленного до ближайшего большего целого числа, т.е. К =LgN, называют степенью интеграции ИМС. ИМС первой степени интеграции (К= 1) имеют до 10 элементов, второй — до 100 (К= 2) и т.д. Количество элементов и компонентов, содержащихся в 1 см3 объема ИМС, называют плотностью упаковки. Современные полупроводниковые ИМС имеют К= 6, а плотность упаковки может достигать 105 эл/см3 и более, при этом размеры отдельных элементов не превышают 1мкм. Площадь полупроводникового кристалла ИМС в зависимости от сложности составляет 0,3...0,6 мм2 (площадь кристаллов, применяемых в ЭВМ, достигает 40 мм2 и более).

Исходным материалом для изготовления полупроводниковых ИМС являются пластины кремния толщиной не более 50 мкм и диаметром до 100 мкм, называемые подложкой. В ИМС последних поколений вместо кремния используют арсенид галлия. В основе формирования элементов на подложке лежит планарная технология с двумя ее разновидностями: планарно-диффузионной и планарно-эпитаксиальной.

При планарно-диффузионной технологии исходную пластину монокристалла, в которой формируют р—n -переход, покрывают тонким защитным слоем диэлектрика. После этого способом фотолитографии изготовляют первую оксидную маску, для чего в защитном слое делают отверстия (окна) требуемой конфигурации по числу необходимых р—n -переходов. Для этого защитный слой покрывают тонким слоем светочувствительной эмульсии — фоторезиста, на поверхность которого проектируют требуемый рисунок маски. После этого изображение проявляется, и засвеченные участки фоторезиста стравливаются, обнажая защитный слой. С помощью травления обнаженные участки защитного слоя растворяют, и таким образом формируется требуемая совокупность окон. Через полученные окна производят диффузию необходимых примесей в исходную подложку кремния.

Планарно-эпитаксиальная технология дает возможность наращивать полупроводниковый слой на подложку любого типа проводимости, при котором кристаллическая структура наращенного слоя является продолжением кристаллической структуры подложки. Состав наращенного слоя (эпитаксиальной пленки) может отличаться от состава подложки. Наращивая эпитаксиальный слой n -типа на подложку из кремния р- типа, можно сформировать р—n -переход, причем однородный по структуре эпитаксиальный слой может служить основой для изготовления других р—n -переходов, если его покрыть защитным слоем, а затем повторить технологический процесс, изложенный при рассмотрении планарно-диффузионной технологии.

Рассмотрим некоторые технологические приемы планарной технологии.

Окисление исходного кремния производят при температуре около 1000 °С в среде влажного кислорода до образования на поверхности пластины кремния диэлектрической пленки диоксида кремния (SiO2) толщиной до 2 мкм.

Фотолитографию используют для защиты отдельных участков кремниевой пластины при создании окон. На поверхность пластины наносят слой фоторезиста, который засвечивают через шаблон с прозрачными и непрозрачными участками в соответствии с количеством и конфигурацией окон. После обработки фотослоя отдельные его участки вытравливают, чем обеспечивается локальный доступ к поверхности пластины.

Травление — операция, при которой образовавшаяся на поверхности пластины пленка SiO2 растворяется плавиковой кислотой на незащищенных участках.

Диффузия — операция по формированию р—n -переходов на заданных участках полупроводника. Пластину кремния помещают в термостат с температурой около 1200 °С, содержащий газ с необходимыми примесями, диффундирующими в исходный полупроводник через окна в пленке SiO2. Изменяя тип и концентрацию примесей, можно получить требуемую многослойную р—n -структуру в кристалле полупроводника.

Эпитаксия — операция по наращиванию при высокой температуре слоя полупроводника одного типа проводимости на поверхности исходной пластины полупроводника другого типа проводимости. При этом, как было указано ранее, наращенный слой в точности повторяет кристаллическую структуру исходного материала.

Напыление — операция по созданию проводников и контактных площадок посредством осаждения в вакууме паров соответствующих материалов на поверхность кристалла через маску.

Ионное легирование — операция, заключающаяся в облучении полупроводниковой пластины ускоренными до необходимой скорости ионами примеси.

Подложка с совокупностью элементов и компонентов, изготовленных по описанным технологическим приемам и методам, должна быть конструктивно оформлена в целях защиты ее от воздействия окружающей среды. Для этого осуществляют герметизацию ИМС с помощью изоляционных материалов или с использованием методов вакуум-плотной герметизации. При герметизации изоляционными материалами кристалл полупроводниковой или подложку гибридной ИМС покрывают слоем лака или компаунда. При вакуум-плотной герметизации кристалл или подложку помещают в герметизированный корпус прямоугольной или круглой формы.

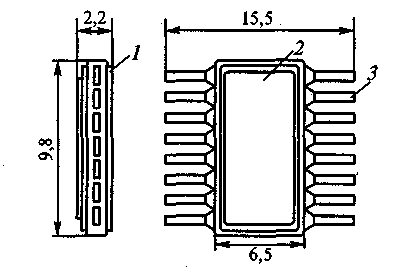

На рис. 8.1 в качестве примера показан общий вид конструкции ИМС с прямоугольным корпусом. Соединение ИМС с внешними выводами осуществляют золотыми или алюминиевыми проводниками.

Рис. 8.1. Конструкция интегральной микросхемы с прямоугольным

корпусом: 1 — основание; 2 — крышка; 3 — выводы

В зависимости от материала различают металлостеклянные, металлокерамические, керамические и пластмассовые корпуса. Металлостеклянный корпус состоит из металлической крышки 2 и стеклянного или металлического основания 1, снабженного выводами 3 через стеклянные изоляторы. Основание металлоке-рамического корпуса выполняют из керамики и соединяют с металлическим корпусом посредством заливки компаундом. Керамический корпус состоит из керамических крышки и основания, соединенных пайкой. Пластмассовый корпус получают посредством опрессовки кристалла или подложки в пластмассу, снабженную рамкой и выводами.

Цифровые и аналоговые интегральные микросхемыи их элементы

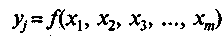

По своему функциональному назначению ИМС делятся на цифровые и аналоговые. Цифровые (логические) ИМС, принцип работы которых базируется на использовании аппарата математической логики, представляют собой устройства с несколькими входами т и выходами n, реализующие определенную логическую функцию

где  — информационные значения входных сигналов, равные логической единице и логическому нулю;

— информационные значения входных сигналов, равные логической единице и логическому нулю;  — информационные значения выходных сигналов, которые в зависимости от значений х, также могут принимать лишь значения логических единицы или нуля.

— информационные значения выходных сигналов, которые в зависимости от значений х, также могут принимать лишь значения логических единицы или нуля.

Для представления двоичных переменных в электронных устройствах используют электрические сигналы. Существует два способа представления: потенциальный и импульсный. При потенциальном способе двум значениям истинности, равным единице или нулю, соответствуют два различных потенциала. Например, проводящее состояние диода соответствует логическому нулю, непроводящее — логической единице. При импульсном способе двум значениям истинности соответствует наличие или отсутствие импульсного сигнала в определенные моменты времени.

Среди наиболее часто встречающихся логических функций можно отметить логическое отрицание «НЕ», логическое сложение «ИЛИ», логическое умножение «И», используя сочетание которых можно реализовать логическую функцию любой сложности и, таким образом, создать сколь угодно сложное в функциональном отношении цифровое устройство. Именно поэтому цифровые ИМС являются базой для создания современных цифровых устройств обработки информации и, в первую очередь, ЭВМ последних поколений.

Аналоговые ИМС представляют собой устройства, которые обеспечивают почти пропорциональную зависимость между входными и выходными сигналами. Аналоговые ИМС разделяются на информационные и силовые. Информационные ИМС осуществляют функции усиления, генерации, сравнения, модуляции, присущие информационной электронике, а силовые — функции преобразования параметров потока электрической энергии, присущие силовой электронике.

Среди аналоговых ИМС можно выделить интегральные усилители, разделяемые на три группы: с одним входом и одним выходом, с двумя входами и одним выходом и двумя входами и двумя выходами.

К первой группе относятся усилители постоянного или переменного напряжения и усилители мощности, которые обычно содержат двух- или трехкаскадный усилитель на биполярных или МДП-транзисторах.

Ко второй группе относятся операционные усилители, являющиеся усилителями постоянного тока с очень большими коэффициентом усиления и входным сопротивлением, а также малым выходным сопротивлением.

К третьей группе усилителей относятся дифференциальные усилители постоянного тока, обеспечивающие усиление разности значений двух сигналов, подаваемых на входы относительно общей точки (земли). Выходные напряжения идеального симметричного дифференциального усилителя пропорциональны разности входных напряжений.

Наиболее сложными элементами полупроводниковых ИМС являются транзисторы. Наиболее часто применяют биполярные и полевые (с МОП-структурой) транзисторы, для формирования p-n -переходов которых используют, как правило, планарно-эпитаксиальную технологию.

В качестве диодов наиболее целесообразно по конструктивно-технологическим соображениям использовать биполярные транзисторы в диодном включении, т. е. один p-n -переход, когда база транзистора соединена с эмиттером или коллектором.

Для изготовления резисторов ИМС используют базовый или эмиттерный слои транзисторной структуры, при этом изоляция резистора от других элементов и подложки осуществляется с помощью одного или нескольких р— и-переходов, включенных встречно и соединенных последовательно. Сопротивление таких резисторов находится в диапазоне от 10 Ом до 50 кОм.

В качестве конденсаторов в полупроводниках ИМС используют емкости смещенных в обратном направлении p-n -переходов (барьерные емкости) биполярных транзисторов или емкости МОП-транзисторов, формируемые в изолированных друг от друга слоях полупроводника л-типа в едином технологическом процессе с другими транзисторными структурами. Недостатком таких конденсаторов является малая емкость (сотни пикофарад), обусловленная малыми размерами p-n -переходов.

Индуктивные элементы в ИМС используются крайне редко из-за весьма больших сложностей получения даже малых значений индуктивностей.

В гибридных ИМС в качестве подложки используют пластину из диэлектрического материала, на которой, например, посредством напыления через маски формируют пленочные резисторы, конденсаторы, дроссели, контактные площадки и проводники. Бескорпусные диоды, транзисторы, полупроводниковые микросхемы и другие элементы, которые не могут быть выполнены в виде пленок, присоединяются к контактным площадкам посредством пайки или микросварки.

Пленочные резисторы выполняют на основе чистых металлов, сплавов и микрокомпозиции. В качестве резистивных материалов на основе чистых металлов применяют хром или тантал. Резистивными материалами на основе сплавов являются нихром, а также нитриды, карбиды и силициды хрома, вольфрама и тантала. Микрокомпозиции по электрическим свойствам приближаются к сплавам металлов.

Нанесение тонких пленок на подложку производят с использованием различных технологических методов, позволяющих в сочетании с фотолитографией получить резисторы необходимой конфигурации и размеров. Пленочные резисторы имеют обычно прямоугольную или плоскую спиралеобразную форму. Сопротивление таких резисторов находится в диапазоне от 100 Ом до 50 кОм при номинальной мощности 0,2 Вт.

Пленочный конденсатор имеет трехслойную (или многослойную) структуру, состоящую из металлических слоев (обкладок конденсатора) с диэлектрическим слоем между ними. Емкость пленочных конденсаторов может достигать нескольких десятков тысяч пикофарад при номинальном напряжении до 15 В.

Катушки индуктивностей выполняют в виде круглых и прямоугольных пленочных спиралей, они имеют индуктивности не более 10 мкГн. Поэтому в гибридных ИМС чаще применяют дискретные индуктивности в микроминиатюрном исполнении.

Объединение элементов и компонентов в гибридную ИМС осуществляют при помощи пленочных проводников и контактных площадок, для напыления которых наиболее пригодными материалами являются золото, серебро, медь и алюминий, используемые в сочетании с подслоями никеля, хрома и нихрома.

Крепление навесных компонентов к контактным площадкам осуществляется пайкой, ультразвуковой сваркой, лучом лазера (компоненты с жесткими выводами) или пайкой и клеем (компоненты с гибкими выводами).

2015-01-30

2015-01-30 2621

2621