В конструкции двигателя можно выделить следующие основные системы: системы питания топливом, систему смазки, систему охлаждения, систему пуска и систему регулирования частоты вращения.

Система питания топливом служит для бесперебойной подачи в строго определенный момент дозированных порций топлива в соответствии с порядком работы цилиндров и совместно с регулятором для поддержания заданной нагрузки и определенной частоты вращения дизеля; для приготовления горючей смеси и отвода отработавших газов.

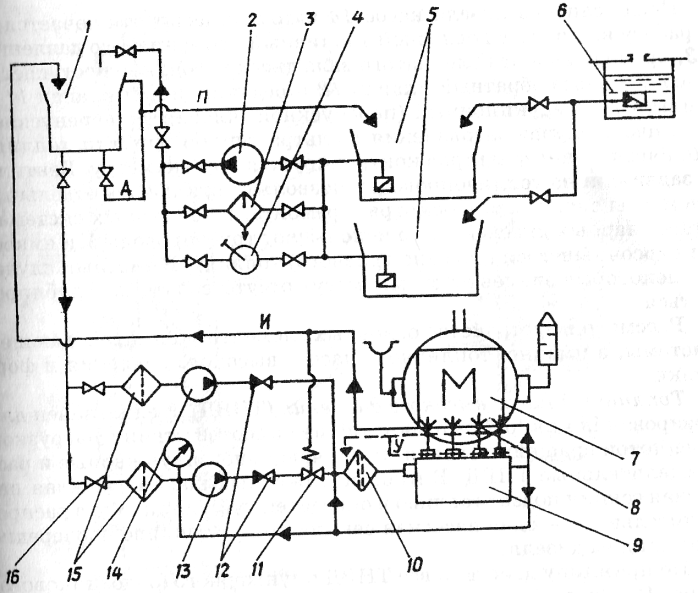

Топливоподающая система (рис. 5) включает в себя следующие основные агрегаты и устройства: топливные емкости (баки 1 и 5), насосы низкого давления (топливозакачивающие насосы 2 и 4, основной насос 13 и вспомогательный — топливопрокачивающий 14), топливный насос высокого давления 9, форсунки 8, фильтры грубой 3, 15 и тонкой 10 очистки топлива, трубопроводы низкого и высокого давления, запорно-регулирующую арматуру 11, 12, 16.

Рис. 5. Принципиальная схема топливоподающей системы дизеля

Наполнение топливных емкостей 5 осуществляется самотеком через приемный колодец 6, оборудованный сливной воронкой, сетчатым фильтром и задвижками (кранами, вентилями). Пополнение расходного бака! топливом производится топливозакачивающим насосом 2 с электрическим приводом, а при отсутствии напряжения в сети — вручную насосом 4. Иногда топливо во время пополнения расходного бака пропускается через сепаратор 3.

Расходный бак оборудован датчиком контроля уровня топлива, который обеспечивает автоматическое включение и выключение топливозакачивающего насоса 2. В случае переполнения бака 1 топливо самотеком сливается в емкость 5 по трубе П. Для слива отстоя и аварийного слива топлива на трубопроводе А установлен сливной кран.

Перед пуском дизеля автоматически включается топливопрокачивающий насос 14. При этом происходит заполнение системы топливом и удаление из нее воздуха. Топливо из бака 1 через фильтр грубой очистки 15, насос 14, обратный клапан 12 и фильтр тонкой очистки 10 поступает к топливному насосу высокого давления 9. Доза топлива по трубопроводу высокого давления поступает к форсунке 8 и впрыскивается в цилиндр дизеля 7. Отсечное (излишнее) топливо отводится от насоса 9 по трубопроводу И в расходный бак 1.

После запуска дизеля насос 14 автоматически отключается и в работу включается основной топливный насос низкого давления 13, приводимый от коленчатого вала дизеля. Топливо поступает к насосу 9 через обратный клапан 12 и редукционный клапан 11 и фильтр 10. Редукционный (перепускной) клапан 11 перепускает топливо в случае загрязнения фильтра тонкой очистки топлива 10. Загрязнение фильтров контролируется по манометру. Вентили и задвижки на топливопроводах позволяют отключать отдельные элементы системы для осмотра и ремонта. В топливных системах стационарных дизелей часто используют трубопроводы У и емкости просочившегося (условно грязного) топлива. В частных случаях некоторые элементы схемы могут отсутствовать или дублироваться.

Топливный насос высокого давления (ТНВД) предназначен для дозирования цикловой подачи топлива в соответствии с нагрузкой и частотой вращения дизеля. Различают многоплунжерные и распределительные ТНВД. В многоплунжерных насосах каждая насосная секция подает топливо в определенный цилиндр, а в распределительных — одна насосная секция подает топливо поочередно в цилиндры дизеля.

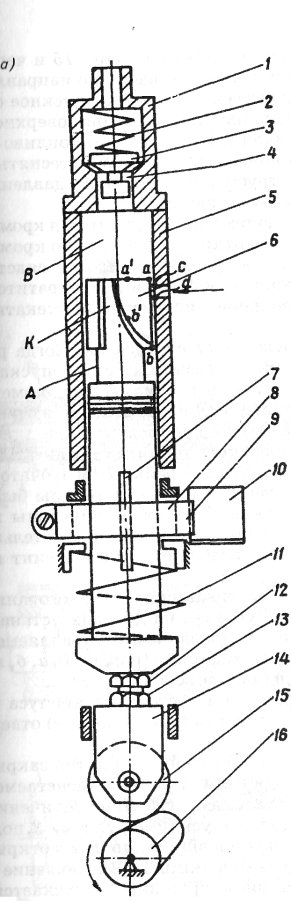

По принципу действия все ТНВД плунжерного (золотникового) типа. Плунжеры имеют фигурные проточки К (рис. 6, а) или спиральные (винтовые) канавки 4 (рис. 6, б), выполняющие роль распределительного золотника. Эти выточки-проточки, поворачиваясь вокруг оси при поступательном движении плунжера относительно втулки, регулируют дозу впрыскиваемого топлива. Конструкция секции ТНВД изображена на рис. 6.

В верхней части втулки 5 расположено впускное отверстие с кромками cud, которое является также отсечным (рис. 6, а). На рис. 6,б показано два ряда отверстий: всасывающее (впускное) отверстие 1 втулки и перепускные (отсечные) отверстия 5.

Рис. 6. Топливный насос высокого давления

Сверху к торцу втулки 5 (рис. 6, а) прижимается седло-штуцер 1 с нагнетательным клапаном 3 и пружиной 2. К штуцеру 1 подсоединяется трубопровод высокого давления. Плунжер 6 имеет продольную канавку-К, соединяющую кольцевую канавку с надплунжерным пространством Б. Часть верхней кромки выполнена по винтовой линии. Конструкция головки плунжера может выполняться и по схеме, показанной на рис. 6, б, где вместо винтовой кромки изготовлены спиральные (винтовые) канавки 4, соединенные с надплунжерным пространством В вертикальным (осевым) каналом 2 и горизонтальным (поперечным) каналом 3.

На плунжере стяжным винтом с помощью хомута 8 закреплен зубчатый сектор 9, входящий в зацепление с зубчатой рейкой 10, соединенной с регулятором оборотов дизеля (рис. 6, а). Перемещение плунжера 6 вверх (нагнетание) осуществляется от кулачкового вала 16 через ролик толкателя 14. Толкатель в верхней части имеет регулировочный винт 12 с контргайкой 13, который позволяет регулировать момент начала подачи топлива секцией ТНВД. Секция ТНВД работает следующим образом. При нахождении плунжера 6 в крайнем нижнем положении впускное отверстие с кромками с и d открыто и полости А и В заполнены топливом.

При вращении вала 16 его кулачок набегает на ролик 15 и через толкатель 4 и винт 12 поднимает плунжер 6 вверх по направляющей 7. При этом топливо будет вытесняться через впускное отверстие 1 во втулке до тех пор, пока плунжер боковой поверхностью не перекроет отверстие с кромкой с. В этот момент топливо из надплунжерного пространства В начнет интенсивно вытесняться через нагнетательный клапан 3 в трубопровод высокого давления и поступать через форсунку в камеру сгорания.

Нагнетание будет продолжаться до тех пор, пока винтовая кромка продольной канавки К плунжера 6 не откроет отверстие по кромке d. При этом клапан 3 под действием пружины 2 плотно сядет к седло штуцера 1 и поступление топлива к форсунке прекратится, так как из полостей В и А топливо начнет интенсивно вытекать в отверстие с кромками с и d.

При подъеме толкателя 14 пружина 11 сжимается. Когда ролик 15 сходит с кулачка 16, пружина разжимается и опускает толкатель 14, а вместе с ним и плунжер 6 вниз. В этот момент надплунжерное пространство секции ТНВД после открытия отверстия с кромками c u d заполняется новой порцией топлива.

Для изменения количества подаваемого топлива секции ТНВД поворачивают плунжер с помощью зубчатой рейки 10 и зубчатого сектора (венца) 9. Чтобы подача топлива во все цилиндры была одинаковой, все секции ТНВД должны быть отрегулированы на одинаковую подачу топлива путем поворота плунжера относительно сектора 9, для чего предварительно ослабляют стяжной винт на хомуте 8.

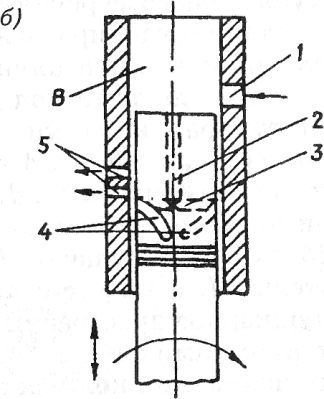

Форсунка предназначена для впрыскивания в камеру сгорания топлива в мелкораспыленном виде. Обычно на дизелях устанавливают форсунки закрытого типа с гидравлически управляемой иглой: штифтовые (рис. 7, в) и бесштифтовые (рис. 7, а, б, г). Конструкция форсунки показана на рис. 7, д.

Рис. 7. Форсунка: а — закрытая форсунка:

1 - регулировочный винт; 2 - пружина; 3 -нажимная штанга; 4 - игла; 5 - корпус распылителя; е - канал подвода топлива; к - конус; d - камера давления; з - запорный конус; б - многодырчатый распылитель; в - штифтовой распылитель;

г - бесштифтовой распылитель; д - конструкция форсунки:

1 - сопло распылителя; 2 - игла; 3 - накидная гайка; 4 - штифт; 5 - корпус; 6 - штанга; 7 - подпятник; 8 - пружина; 9 - регулировочный винт; 10 - штуцер; 11 - контргайка; 12 - колпак; 13 - переходник; 14 - фильтр; 15, 16 - каналы подвода топлива; 17 - полость давления; 18 - корпус распылителя

Распылитель безштифтовой форсунки состоит из корпуса «5 с несколькими (рис. 7, а, б) или с одним (рис. 7, в, г) отверстиями и иглы 4.

Игла 4 (рис. 7, а) под действием пружины 2 плотно закрывает доступ к распыливающим отверстиям. Топливо, нагнетаемое плунжером ТНВД, заполняет канале и камеру d. При увеличении давления в камере d игла 4, преодолевая усилие пружины 2, поднимается вверх и топливо впрыскивается в цилиндр через открытое отверстие распылителя 5. После отсечки в ТНВД давление в камере d падает и игла 4 под действием пружины 2 опускается, прекращая подачу топлива в камеру сгорания. Необходимое усилие затяжки пружины 2 регулируется винтом 1.

Регулятор частоты вращения предназначен для поддержания заданной частоты вращения коленчатого вала путем изменения дозы топлива, подаваемого ТНВД при изменении нагрузки на дизель. Для поддержания заданного режима работы дизеля наибольшее применение получили всережимные регуляторы с механической связью между чувствительным элементом и органом регулирования. Всережимным называют такой регулятор, который воздействует на орган регулирования подачи топлива при всех частотах вращения коленчатого вала дизеля.

Регулятор крепится на ТНВД и приводится во вращение от коленчатого вала дизеля через редуктор.

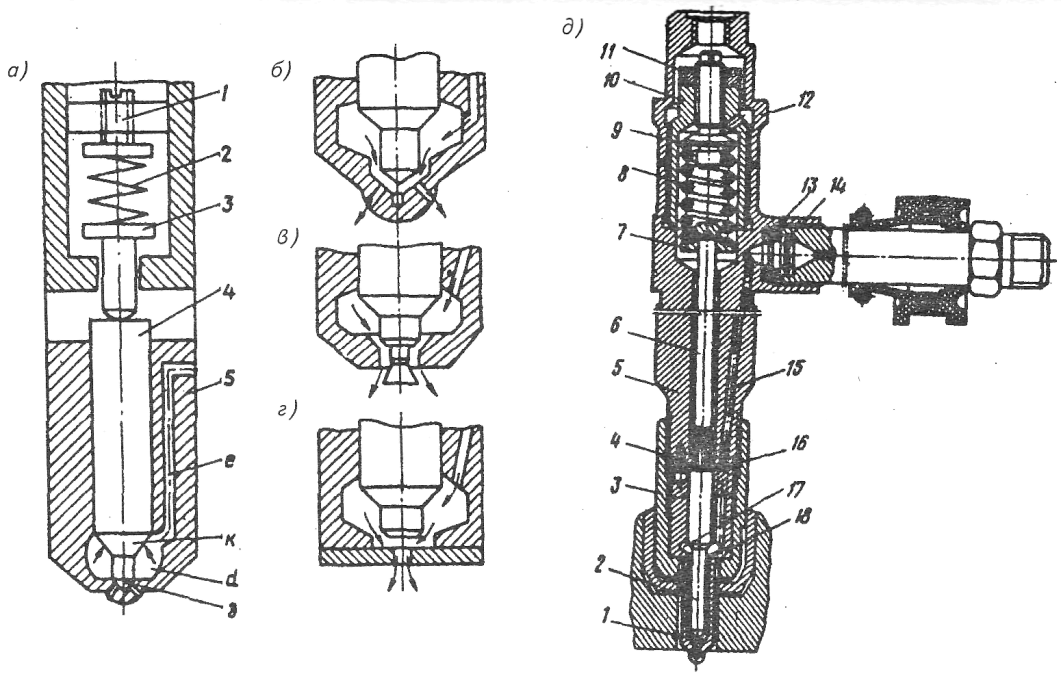

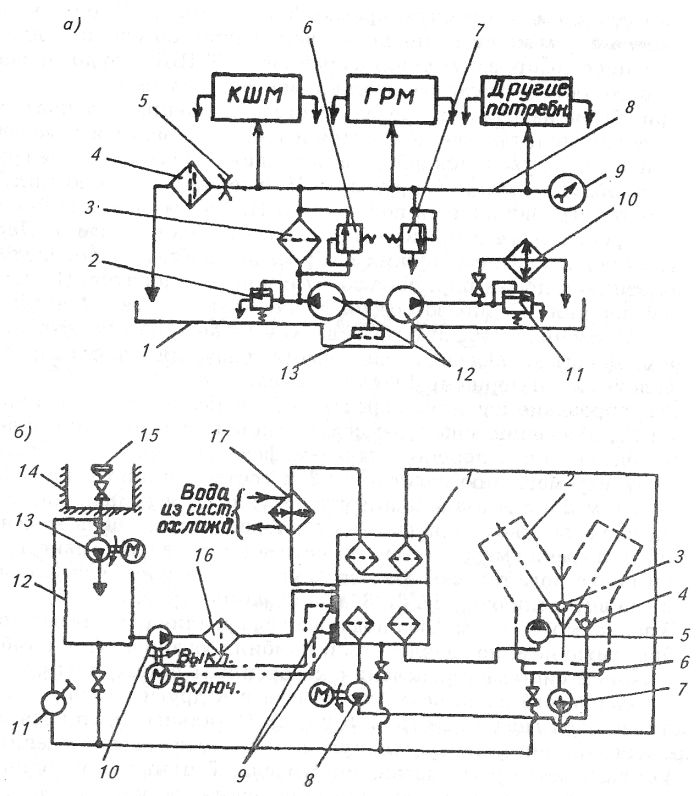

Система смазывания служит для подачи масла к трущимся поверхностям подвижных деталей дизеля с целью уменьшения сил трения между ними, герметизации цилиндров двигателя и частично отвода теплоты. Систему смазывания двигателя условно делят на внутреннюю (рис. 8, а) и внешнюю (рис. 8, б).

Рис. 8. Принципиальная схема, системы смазывания дизеля:

а — схема внутренней системы смазывания дизеля:

1 — поддон; 2, 11 — предохранительный клапан; 3, 4 — фильтр; 5 — дроссель- 6 —

перепускной клапан; 7 — редукционный клапан; 8 — главная масляная магистраль- 9 -

манометр; 10 - холодильник; 12 - двухсекционный насос; 13 — маслозаборник;

б — схема внешней системы смазывания:

1~ циркуляционный маслобак; 2 — дизель; 3 — главная масляная магистраль- 4 — обратный клапан; 5 - маслонагнетающий насос; в - поддон; 7 - маслооткачивающий насос; «— маслопрокачивающий насос; 9 — датчики уровня; 10 — маслоподкачивающий насос; I1 - ручной насос; 12 - расходный маслобак; / 3 - маслоперекачивающий насос- 1 4 — приемный колодец; 13 — заливочная горловина; 16 — фильтр; 17— водомасляный

холодильник

В зависимости от способа подачи масла различают смазывание разбрызгиванием, под давлением и комбинированное. При комбинированной системе смазывания к коренным и шатунным шейкам коленчатого вала, осям коромысел и к другим узлам масло поступает под давлением (рис. 8, а). Остальные трущиеся поверхности (цилиндры, поршни, кулачки, шестерни распределения и др.) смазываются разбрызгиванием масла. Топливный и водяной насосы, топливный насос высокого давления, регулятор частоты вращения, вентилятор и механизмы пуска имеют самостоятельные (локальные) устройства смазывания. Регуляторы дизеля, как правило, имеют автономную масляную систему, что повышает качество регулирования частоты вращения и вырабатываемой электроэнергии.

Принципиальная схема обработки и подачи масла под давлением в дизель показана на рис. 8, б.

Система охлаждения служит для принудительного отвода теплоты от деталей работающего дизеля и поддержания их температуры в допустимых пределах.

При перегреве дизеля резко ухудшается смазывание трущихся деталей, так как высокая температура вызывает разложение, коксование масла и приводит к образованию нагара на стенках цилиндров, на головках клапанов и поршней, а это, в свою очередь, ухудшит отвод теплоты от деталей.

Высокий и неравномерный нагрев деталей приводит к термическим перенапряжениям и деформациям; при этом уменьшаются зазоры и повышается износ, а в худшем случае возникает заедание и поломка деталей.

Перегрев выпускных клапанов влечет неплотное прилегание рабочей фаски клапана к седлу, коробление и прогорание клапана. Поршневые кольца пригорают и теряют упругость, вследствие чего происходит прорыв газов в картер и наблюдается резкое падение мощности дизеля. Поршни заклиниваются в цилиндрах, что приводит к обрыву шатунов, поломке коленчатого вала, картера и дизеля в целом.

Переохлаждение дизеля сопровождается ростом механических потерь из-за повышения вязкости масла, ухудшения процессов смесеобразования и сгорания, в результате чего повышается расход топлива. Конденсация паров воды в картерной полости интенсифицирует коррозионное изнашивание. В отработавших газах повышается содержание углеводородов несгоревшего топлива и высокотоксичных альдегидных соединений.

Функции регулируемого принудительного отвода теплоты выполняет чаще всего жидкостная система охлаждения. Воздушные системы охлаждения в отечественных дизелях не нашли применения. В качестве охлаждающей жидкости применяется вода, эмульсия и низкозамерзающие жидкости (антифризы). Система охлаждения может быть радиаторной (рис. 9, а) и двухконтурной (рис. 9,6).

В радиаторную систему охлаждения (рис. 9, а) входят блок охлаждения 1 с расширительным баком 2, резервуар 3, масляный холодильник б, регулятор температуры воды 7, насос 8, трубопроводы и запорно-регулирующая арматура, предохранительный клапан 4, вентиль 5.

Охлаждение дизеля обеспечивается циркуляцией воды в замкнутой системе с помощью насоса 8 центробежного типа. Вода по соответствующим трубопроводам подводится в рубашки моноблоков, откуда через водяные полости выхлопных коллекторов она попадает в водяную полость турбокомпрессора, а затем к регулятору температуры воды 7. Регулятор автоматически поддерживает оптимальную температуру воды на выходе из дизеля на всех режимах работы путем распределения воды по двум направлениям: часть воды проходит по перепускной линии (короткий контур) — от регулятора 7 в масляный холодильник 6 и далее в насос 8; другая часть воды проходит от регулятора 7 через блок охлаждения 1, масляный холодильник 6 и далее в насос 8 (длинный контур). Количество воды, проходящей через короткий и длинный контуры, зависит от температуры воды на выходе из дизеля. Вода, циркулируя по замкнутому контуру, охлаждается в блоке охлаждения 1. При работе электровентилятора воздух просасывается через радиатор и отбирает теплоту от охлаждающей воды.

Двухконтурная система охлаждения дизеля (рис. 6.24, б) включает первый контур охлаждения, который состоит из расширительного бака 1, теплонагревателя 2, маслосборного бакаЗ, прокачивающего насоса 4, насоса первого контура 5, термостата 6, холодильника 7, а также трубопроводов.

Второй контур включает холодильник 7, термостат 6, насос второго контура 8, резервуар 9 и брызгальный бассейн 10. В первом контуре под действием насоса 5 циркулируемая вода отбирает теплоту от дизеля в водо-водяной холодильник первого контура охлаждения и отдает теплоту через холодильник 7 второго контура охлаждения в брызгательный бассейн 10. Для обеспечения подогрева воды и масла дизеля при необходимости предусмотрены нагреватели 2, размещенные соответственно в расширительном баке 1 и масляном баке 3.

Термостаты 6 обеспечивают переключение потока охлаждающей воды в зависимости от ее температуры в теплообменнике. До достижения допустимого значения температуры вода циркулирует по первому контуру, минуя холодильник 7. После нагрева до установленного предела термостат переключает поток воды к холодильнику 7.

Во втором контуре вода насосом 8 прокачивается через холодильник 7 второго контура, отбирает теплоту первого контура охлаждения и подается в брызгальный бассейн 10, отдавая в дальнейшем теплоту в атмосферу за счет испарения и стекает затем в сборный резервуар 9.

Для контроля температуры воды в трубопроводах системы установлены датчик дистанционного термометра и датчик комбинированного реле температуры, дающий импульс на аварийную остановку дизеля при достижении температуры воды 105 °С на выходе из дизеля.

Система пуска предназначена для прокручивания коленчатого вала дизеля от постороннего источника энергии. При этом обеспечивается удовлетворительное протекание процессов смесеобразования, сжатия и самовоспламенения топлива.

Минимальная частота вращения коленчатого вала, при которой появляются первые вспышки в двигателе, называется пусковой и у дизелей она должна составлять 150...300 об/мин. При вращении коленчатого вала крутящий момент затрачивается на преодоление сопротивления сжатию воздуха, а также на преодоление сопротивлений, вызываемых трениями механизмов и систем дизеля. Кроме того, в период пуска нужен избыток крутящего момента для разгона движущихся масс двигателя от состояния покоя до пусковой частоты вращения. Для запуска дизелей применяют электростартеры и воздушные системы пуска.

Принципиальная схема системы пуска электростартером показана на рис. 6.25. Электростартер 4 представляет собой электродвигатель постоянного тока последовательного возбуждения с включающим устройством 2 и механизмом привода. Стартер питается от аккумуляторной батареи 1. В период пуска шестерню 7 стартера вводят в зацепление с зубчатым венцом 8 маховика дизеля. Стартер должен иметь достаточную мощность для вращения коленчатого вала с требуемой частотой, автоматически выключаться после пуска двигателя и не включаться во время его работы. Электрическая цепь стартера 4 замыкается контактами 2Р специального реле стартера 6, включаемого электромагнитом (соленоидом 5) с дистанционным управлением, которое осуществляется с помощью включателя 2, обмотки 3 и контактов IP реле пуска.

Сцепление приводной шестерни 7 с зубчатым венцом 8 маховика также осуществляется соленоидом 5. Последовательность включения шестерен 7 и 8 и замыкания контактов электрической цепи стартера следующая: сначала в зацепление вводится шестерня, а затем замыкается электрическая цепь стартера. Чтобы избежать разносных оборотов якоря стартера после запуска дизеля, шестерню 7 устанавливают на муфте свободного хода роликового или фрикционного типа. Электромагнитный привод исключает возможность ошибочного включения стартера при работающем дизеле, так как при работающем генераторе исключается действие электромагнита 5 приводного механизма. По этой же причине после запуска дизеля шестерня 7 автоматически выходит из зацепления с зубчатым венцом 8.

Воздушная система пуска (пуск сжатым воздухом) является наиболее распространенной для большинства стационарных дизелей большой мощности. Сжатый воздух, поступая через пусковые клапаны в надпоршневую полость цилиндра при нахождении поршня в ВМТ на такте начала расширения, производит перемещение поршня к НМТ и проворачивает коленчатый вал дизеля.

2015-01-30

2015-01-30 3362

3362