Совершенство конструкции, ее масса, габариты и в значительной степени работоспособность зависят от рациональности заложенной в ней силовой схемы. Рациональной является такая силовая схема, в которой действующие силы взаимно уравновешиваются на возможно более коротком участке с помощью элементов, работающих преимущественно на растяжение, сжатие или кручение (но не изгиб).

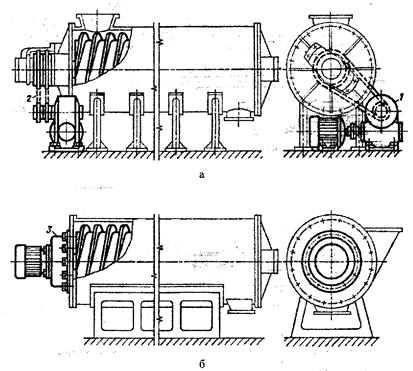

В качестве примера рассмотрим шнековый конвейер (рис. 8.7,а), приводимый в движение электродвигателем через червячный редуктор 1 и цепную передачу 2. Корпус конвейера, длиной несколько метров, выполнен из листовой стали и установлен на трубчатых опорах. Ошибка заключается в том, что на корпус действует изгибающий момент от усилия в цепной передаче. В результате этого происходит изгиб и деформация нежесткого корпуса, установленного на шатких опорах. Вследствие малой величины зазора между витками шнека и стенками корпуса витки при деформации корпуса цепляются за стенки. Повышенное трение вызывает увеличение приводного крутящего момента, что сопровождается новым возрастанием изгибающего момента и новым увеличением трения. В конце концов неизбежно происходит заклинивание шнека в корпусе.

Дефект можно отчасти устранить переменой направления вращения шнека (с соответствующей переменой направления витков). Тогда ведущей становится нижняя часть цепной передачи и момент, изгибающий корпус, несколько уменьшится.

Можно переместить редуктор в плоскость симметрии установки, придать опорам развал и увеличить жесткость корпуса, установив его на жесткий фундамент. Но все эти средства не устраняют принципиального недостатка конструкции - наличия в системе внешних сил.

В наиболее целесообразной конструкции (рис. 8.7,б) шнек приводится фланцевым электродвигателем через соосный редуктор 3, установленный в торце корпуса. Крутящий момент привода и реактивный крутящий момент на корпусе взаимно погашаются в узле крепления редуктора. Корпус и опора не подвергаются действию сил привода. Опора нагружена только массой конвейера и должна быть достаточно жесткой, чтобы предупредить прогиб корпуса под действием его собственного веса.

Рис. 8.7. Улучшение силовой схемы шнекового конвейера

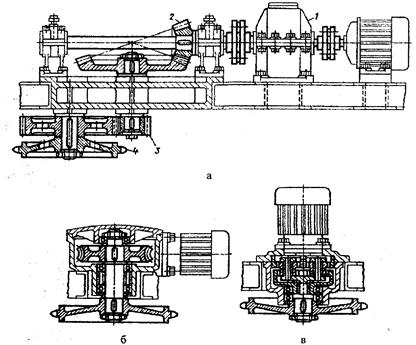

В приводе подвесного конвейера (рис.8.8,а), состоящего из редуктора 1, конической передачи 2 и цилиндрических колёс 3, передающих вращение приводной звездочке 4 цепной передачи, силовая схема нерациональна. Опорные узлы конической передачи, крепежные болты и рамы нагружены усилиями привода; значительная часть элементов конструкции работает на изгиб. Узлы привода разобщены, установлены на разных основаниях (рамах) и не зафиксированы один относительно другого. Для того чтобы добиться удовлетворительной работы механизмов, нужна кропотливая регулировка взаимного расположения механизмов.

Рис. 8.8. Улучшение силовой схемы привода подвесного конвейера

Кроме того, зубчатые колеса, выполненные из чугунного литья, незащищены от грязи; их можно смазывать только набивкой, т.е. периодическим нанесением консистентной смазки. Смазка опор горизонтального и вертикального валов также периодическая.

Габариты установки очень велики, что объясняется разобщенностью узлов. Конструкция характерна для старых приемов конструирования.

В агрегатированных конструкциях привод осуществляется от фланцевого электродвигателя через червячный (рис. 8.8,б) или планетарный (рис. 8.8,в) редуктор. Коническая передача устранена. Габариты установки резко уменьшаются. Усилия привода погашаются в корпусе редуктора, который нагружен только окружным усилием на приводной звездочке. Введение централизованной жидкой смазки увеличивает долговечность передачи. В целом получается огромный выигрыш в габаритах и массе установки, простоте изготовления, удобстве монтажа и обслуживания, коэффициенте полезного действия, затратах энергии, надежности и долговечности.

2015-01-30

2015-01-30 844

844