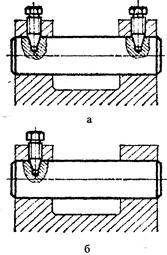

Детали следует фиксировать в осевом направлении только в одной точке, предусматривая возможность самоустановки детали по остальной ее длине. Если, например, палец (ось) зафиксирован врезными винтами в двух опорах (рис. 8.24,а), то при тепловом расширении возникают изменения размеров и в узле появляются лишние напряжения. В правильной конструкции (рис. 8.24,б) закреплен только один конец пальца (оси) противоположный конец может перемещаться в опоре.

Рис. 8.24. Осевая фиксация деталей (начало)

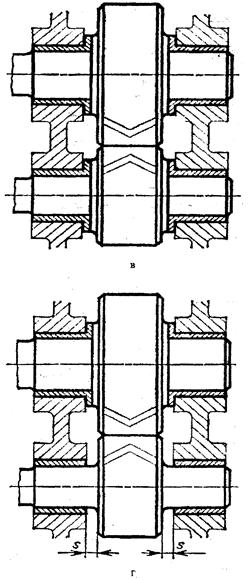

Рис. 8.24.0ссвая фиксация деталей (продолжение)

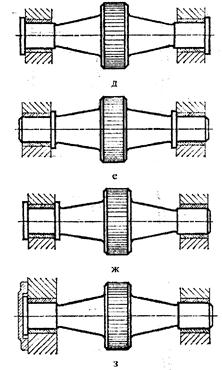

Рис. 8.24. Осевая фиксация деталей (окончание)

В ошибочной конструкции в косозубой зубчатой передаче колеса зафиксированы в осевом направлении дважды – зубом и упором в торцы подшипников (рис. 8.24,в). Добиться совпадения фиксирующих баз практически невозможно. Ошибку можно исправить, предусмотрев зазоры S, допускающие самоустановку одной из пар колес по зубу (рис.8.24,г).

В узле установки вала зубчатого колеса в подшипниках скольжения вал зафиксирован в двух точках, находящихся на значительном расстоянии одна от другой (рис. 8.24,д). Точная фиксация в данном случае невозможна, так как во избежание заклинивания опорных поверхностей при тепловом расширении корпуса, а также с учетом неточностей изготовления и монтажа необходим достаточно большой зазор между фиксирующими поверхностями.

Несколько улучшает конструкцию сближение фиксирующих поверхностей (рис.8.24, е).

В правильных конструкциях (рис.8.24,ж,з) вал зафиксирован на коротком участке. Противоположный конец вала самоустанавливается в опоре.

Кроме того, при конструировании следует предусматривать запасы на самоустановку и производственные отклонения размеров.

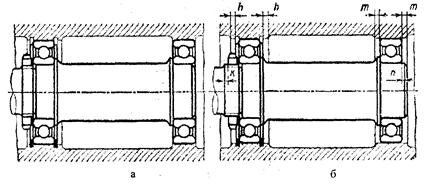

Рассмотрим случайустановки вала в корпусе на подшипниках качения (рис. 8.25).

Рис. 8.25. Схема установки вала на подшипниках качения

В конструкции (рис.8.25,а) осевые размеры, определяющие взаимное расположение вала, подшипников и корпуса, даны по номиналу. В конструкции (рис.8.25,б) предусмотрены запасы: m - на посадочной поверхности корпуса под плавающий подшипник; h - на посадочные поверхности корпуса относительно фиксирующих кольцевых стопоров; k - в резьбе под крепежную гайку; n - на посадочной поверхности вала под плавающий подшипник.

Величину запасов (допуск или предельные отклонения) устанавливают расчетом размерных цепей и тепловых деформаций системы. Наибольшие запасы следует предусматривать на участках сопряжения с литыми поверхностями, где колебания размеров особенно велики (для отливок средних размеров и средней точности литья запасы назначают в пределах 3...4 мм).

2015-01-30

2015-01-30 1704

1704