В промышленности применяют следующие методы формообразования изделий из пластмасс: экструзия, прессование, литье под давлением, спекание, механическая обработка, сварка.

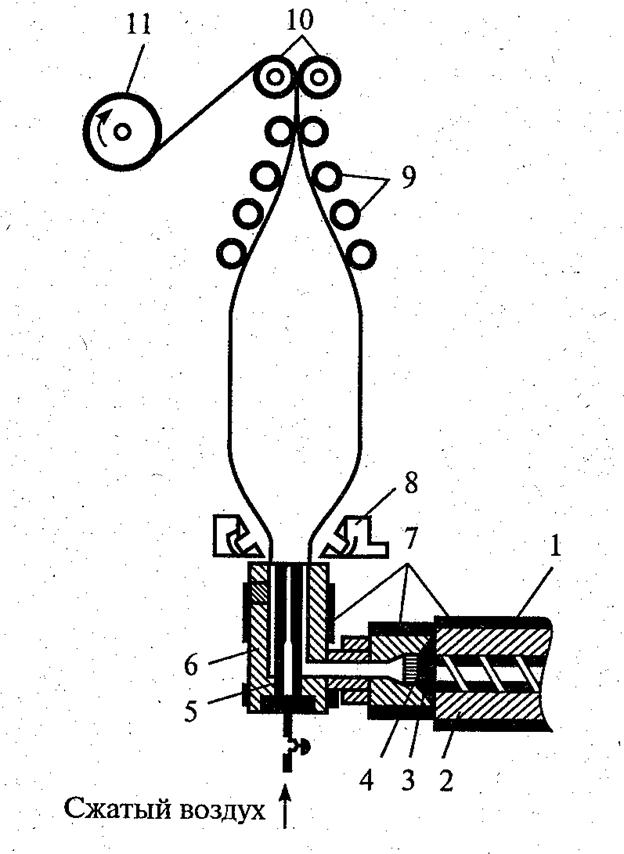

При экструзии расплав полимера непрерывно выдавливается через формообразующее отверстие в виде профиля определенного сечения. Методом экструзии получают профильные изделия: трубы, уголки, полосы, стержни. Выдавливание термореактивных материалов осуществляют в пресс-формах на горизонтальных гидравлических прессах (рис. 9.5), а термопластических - с использованием шнековых или червячных устройств - экструдеров (рис. 9.6), что обеспечивает непрерывное пластифицирование полимера. Пленки и полые трубчатые изделия получают в сочетании с раздуванием заготовок сжатым воздухом (рис. 9.7).

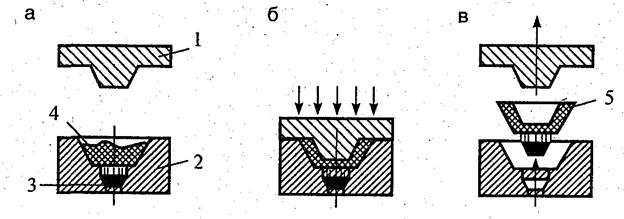

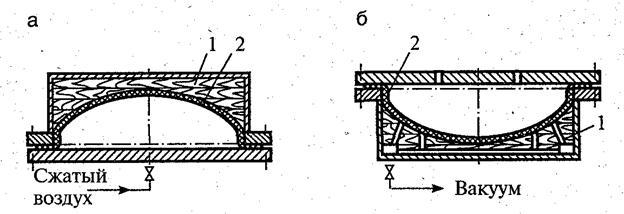

Прессованием наиболее часто изготавливают изделия из термореактивных пластмасс, причем различают прессование прямое (компрессионное), литьевое (трансферное), непрерывное профильное. На рис. 9.8 показана схема прямого прессования. При загрузке в полость горячей нижней пресс-формы (матрицы) материал разогревается до вяз-котекучего (гельного) состояния и под давлением верхней горячей формы (пуансона) принимает форму готового изделия. Изделие выдерживается в пресс-форме под давлением до полного отвердения термореактивного материала, после чего извлекается из формы. Листовой и пленочный термопластичный материал прессуется с помощью сжатого воздуха или вакуума.

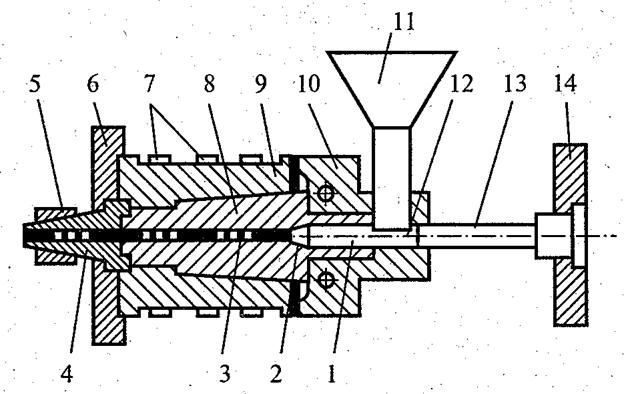

Рис. 9.5. Схема пресс-формы для экструзии термореактивных

полимеров:

1 - зона приема материала; 2 - переходная зона; 3 - профилирующая зона; 4 - мундштук; 5 - зажимная гайка; 6 - фланец для крепления пресс-формы к неподвижной плите пресса; 7- электрические обогреватели; 8- матрица; 9 - нагреваемая обойма; 10 - охлаждаемая обойма; 11 - бункер-наполнитель материала; 12 - загрузочная полость; 13 - поршень пресса; 14 - фланец для крепления поршня к подвижной плите пресса

LJ

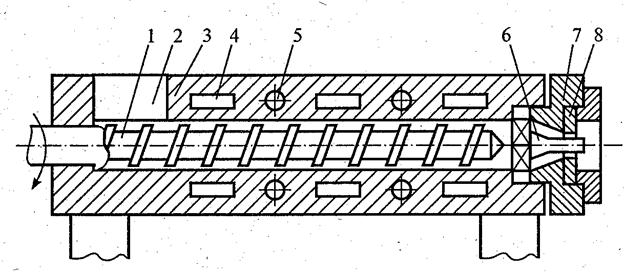

Рис. 9.6. Схема экструдера:

1 - шнек; 2 - загрузочное отверстие; 3 - цилиндр; 4 - водяной или паровой обогрев; 5 - воздушное охлаждение; 6 - дорн; 7 - головка цилиндра; 8 -

мундштук

Сжатый воздух {

■" Рис. 9.7. Схема изготовления пленки раздуванием трубы вверх: 1 - шнек; 2-цилиндр экструдера; 3 и 4-фильтрующие сетка и решетка; 5- дорн; 6- оформляющая головка; 7-электрические нагреватели; £-охлаждающее устройство; 9-направляющие ролики; 10- захватывающие валики;

11 - барабан

Рис. 9.8. Схема изготовления изделий прессованием:

а - загрузка шихты в пресс-форму; б - прессование; в - извлечение изделия; 1 - пуансон; 2 - матрица; 3 - выталкиватель; 4 - пресс-материал; 5 -

готовое изделие

Рис. 9.9. Схема пневматического (а) и вакуумного (б) прессования: 1 - матрица; 2 - изделие

Рис. 9.9. Схема пневматического (а) и вакуумного (б) прессования: 1 - матрица; 2 - изделие

Схемы пневмоформования и вакуум-формования показаны на рис. 9.9.

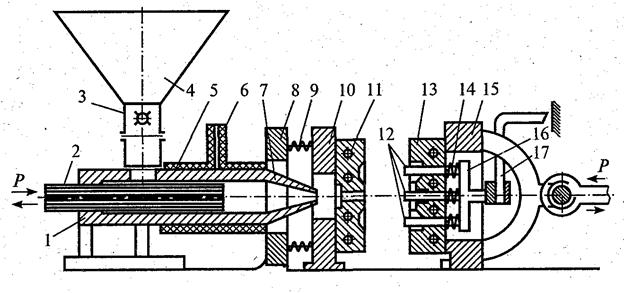

Литье пластмасс под давлением характеризуется высокой производительностью, а получаемые изделия - высокой точностью и повышенной чистотой поверхности. Этот метод, которым обычно перерабатывают термопластичные материалы, основан на нагреве полимера до вязкотекучего состояния и последующем охлаждении расплава под давлением в пресс-формах литейных машин (рис. 9.10). Технология позволяет получать детали массой от нескольких десятков граммов до 100 кг.

Рис. 9.10. Схема литья под давлением:

Рис. 9.10. Схема литья под давлением:

I - цилиндр; 2 - поршень; 3 - дозатор; 4 - бункер-накопитель материала; 5 - электрообогреватель; 6 - гильза терморегулятора; 7 - сопло; 8 - кронштейн; 9 и 14- пружины; 10 - неподвижная плита для крепления пуансона;

II - пуансон; 12-толкатели; 13- матрица; 15- подвижная плита; 16-тра-

верса; 17- упор

Методом спекания изготавливают изделия из термопластов с высокой температурой плавления и большой вязкостью расплава.

Для получения композитов используют технологию формования ручной кладкой с применением оборудования для напыления, в которое входят устройства для подачи смолы, катализатора, рубленого волокна и распылительные устройства с различными видами смешивания компонентов (наружным, внутренним и безвоздушным).

Напыление пластмассовых порошков осуществляют с использованием газопламенных горелок (рис. 9.11). Непрерывные производственные процессы предусматривают применение роботизированных автоматов для напыления (рис. 9.12). Изделия из волокнистых ПКМ изготавливают прямым и литьевым прессованием, литьем под давлением. Предварительная намотка волокон осуществляется на вращающуюся оправку с контролируемым углом и расположением армирующего материала. Полиэфирные смолы и стекловолокна являются главными компонентами КМ. Для сосудов высокого давления в качестве связующего используют эпоксидные смолы. Производство профильных изделий из волокнистых пластиков аналогично экструзии термопластов. Этот процесс называется пултрузия и осуществляется на специальных машинах для изготовления труб и изделий сложного профиля.

2015-01-30

2015-01-30 1299

1299