Принцип сварки: аналогичен сварке в активном газе. При сварке плавящимся электродом в защитном газе (рисунок см. сварка в активном газе) в зону дуги, горящей между плавящимся электродом и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная проволока.

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо его активностью, способствующей рафинации металла сварочной ванны.

Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси).

Для сварки меди и кобальта можно применить азот.

Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов - раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием.

В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

Сварку в защитных газах плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться.

Границы применимости.

- области применения: Сварка тонколистового металла и металла средних толщин (до 20мм); Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов

- параметры. Рекомендуемые значения силы тока для процесса сварки в углекислом газе представлены в таблице 1.

Таблица 2 - Допускаемые плотности тока и диапазоны сварочного тока при сварке в углекислом газе

| Диаметр электрода, мм | 1,2 | 1,6 | 2,0 | 3,0 |

| Плотность тока, А/мм2 | 88-195 | 90-160 | 60-140 | 45-70 |

| 310-440 | 200-350 | 160-240 | 78-110 | |

| Сварочный ток, А | 100-220 | 180-320 | 200-450 | 300-500 |

| 350-500 | 400-700 | 500-750 | 550-800 |

Достоинства способа:

· Повышенная производительность;

· Отсутствуют потери на огарки, нет затрат времени на смену электродов;

· Надёжная защита зоны сварки;

· Минимальная чувствительность к образованию оксидов;

· Отсутствие шлаковой корки;

· Возможность сварки во всех пространственных положениях.

Недостатки способа:

· Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%);

· Мощное излучение дуги;

· Ограничение по сварочному току;

· Сварка возможна только на постоянном токе.

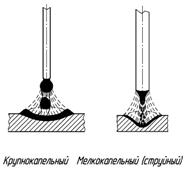

| Для сварки в защитных газах плавящимся электродом характерно высокий процент потерь электродного металла вследствие угара и разбрызгивания. Разбрызгиванию способствует вид переноса электродного металла, зависящий от параметров режима сварки (рисунок 2): крупнокапельный; смешанный; мелкокапельный. |

| Рисунок 2 - Виды переноса электродного металла |

При крупнокапельном переносе электродного металла образуется малое количество брызг, вследствие нечастых, но продолжительных коротких замыканий дугового промежутка. Высокое объёмное теплосодержание крупных капель приводит к надёжному соединению с поверхностью свариваемого металла.

При смешанном переносе электродного металла наблюдается максимальное образование брызг (потери на разбрызгивание могут достигать 20 30%) - такое явление также связано с короткими замыканиями дугового промежутка расплавленным электродным металлом и образованием в межэлектродном промежутке капель с разной массой и различной скоростью перемещения. В диапазоне сварочных токов, при котором возникает смешанный перенос электродного металла сварку не выполняют.

Наименьшие потери на разбрызгивание наблюдаются при мелкокапельном переносе электродного металла. В определённом диапазоне сварочных токов (плотностей сварочных токов) перенос электродного металла приобретает мелкокапельный (струйный характер). Образовавшаяся на торце электрода, при таком процессе, капля не растягивается и не увеличивается до соприкосновения с основным металлом, что не приводит к коротким замыканиям, взрывам и образованиям брызг.

2015-01-07

2015-01-07 901

901