Вырабатывают следующих видов: подсырная распылительной и пленочной сушки; творожная распылительной сушки.

Для производства сыворотки молочной сухой используют натуральную молочную сыворотку, получаемую при производстве сыра и творога, отвечающую требованиям действующего ГОСТа.

Сыворотка молочная сухая, вырабатываемая из подсырной и творожной сыворотки, предназначена для использования в производстве различных пищевых продуктов, а также для приготовления ЗЦМ и других кормов.

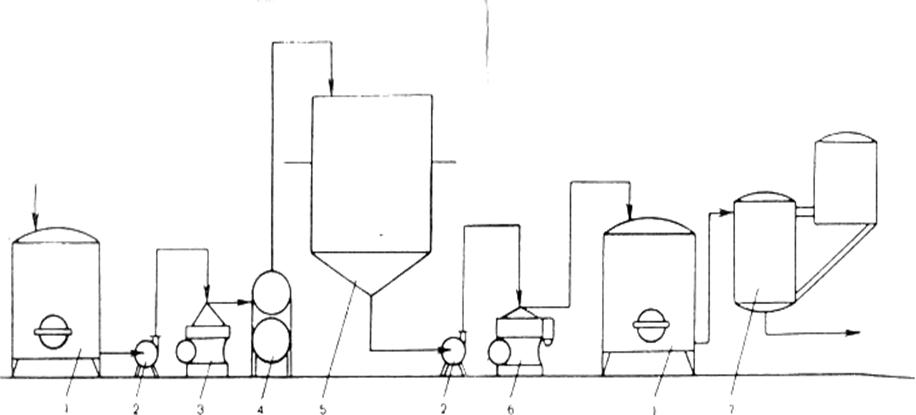

Схема 9.3 – Последовательность технологических процессов производства сыворотки молочной сухой

Сгущение проводят в соответствии с общепринятыми режимами. При этом в зависимости от способа сушки сыворотку сгущают до различного содержания массовой доли сухих веществ:

- при пленочном способе сушки на сушилках типа СДА-250 сыворотку сгущают до массовой доли сухих веществ 19±1 %, что соответствует плотности 1075±5 кг/м3;

- при кондуктивной со специальными способами нанесения продукта на контактную поверхность (например, напылением) сыворотку сгущают до массовой доли сухих веществ 34±2 %, что соответствует плотности 1135±15 кг/м3;

- при распылительном способе без предварительной кристаллизации лактозы сыворотку сгущают до массовой доли сухих веществ 39±1 %, что соответствует плотности 1165±5 кг/м3;

- при распылительном способе с предварительной кристаллизацией лактозы сыворотку сгущают до массовой доли сухих веществ: подсырную – 52,5±2 %, что соответствует плотности 1235±15 кг/м3, творожную - 48±2 %, что соответствует плотности 1210±10 кг/м3.

В зависимости от способа производства сухой сыворотки, сгущенная сыворотка поступает на кристаллизацию лактозы или на сушку. Для кристаллизации лактозы сгущенную сыворотку подвергают первичному охлаждению в потоке и подают в кристаллизаторы, куда вносят затравку мелкокристаллического молочного или свекловичного сахара (размеры кристаллов 5-20 мкм).

Кристаллизуют лактозу в специальных кристаллизаторах при циклическом перемешивании со скоростью вращения мешалки не более 30 об/мин.

Для кристаллизации лактозы можно применять также резервуары для сливок и производства кисломолочных напитков.

Сушат сыворотку на вальцовых и распылительных сушилках. При этом необходимо соблюдать общепринятые режимы.

Упаковку сыворотки молочной сухой производят с бумажные мешки или фанерно-штампованные бочки с полиэтиленовыми вкладышами.

Хранят сыворотку молочную сухую в помещениях при температуре окружающего воздуха, не превышающей 20 °С.

Сыворотка деминерализованная, полученная методом электродиализа (СД-ЭД). Выпускают следующих видов: сгущенную с уровнем деминерализации 70 %; сгущенную с уровнем деминерализации 90 %; сухую с уровнем деминерализации 70 %; сухую с уровнем деминерализации 90 %.

|

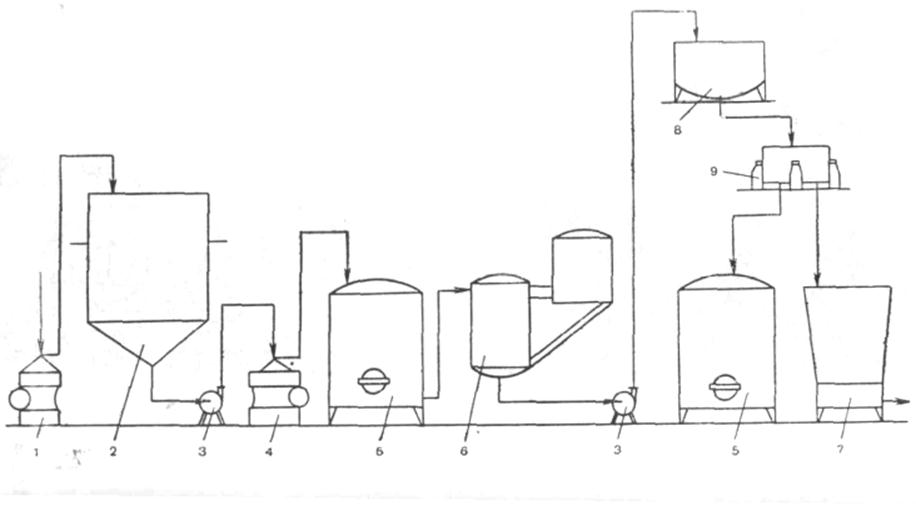

Схема 9.4 – Последовательность технологических процессов производства сыворотки деминерализованной

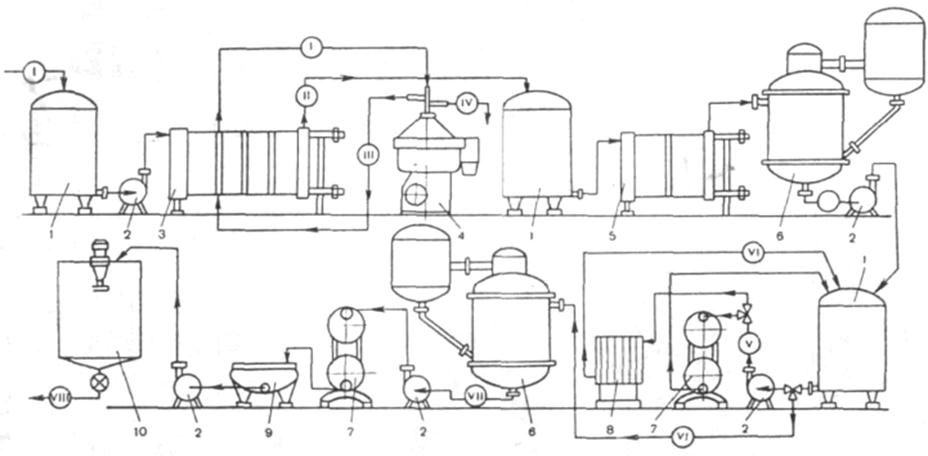

I – сыворотка исходная; II – сыворотка пастеризованная; III – сыворотка очищенная; IV – сливки; V – сыворотка подсгущенная; VI – сыворотка деминерализованная; VII – сыворотка деминерализованная сгущенная; VIII – сыворотка деминерализованная сухая; 1 – резервуары; 2 – насосы центробежные; 3 – пастеризационно-охладительная установка; 4 – сепаратор; 5 – пластинчатый подогреватель; 6 – вакуум-выпарные аппараты; 7 – трубчатые теплообменники; 8 - электродиализная установка; 9 – кристаллизатор; 10 – распылительная сушилка

Рисунок 9.13 – Схема технологической линии производства сыворотки деминерализованной (СД-ЭД)

Сырьем для производства сыворотки деминерализованной является сыворотка молочная подсырная, отвечающая требованиям действующего ГОСТа.

Сыворотка деминерализованная, полученная методом электродиализа, отличается от обычной сыворотки низким содержанием золы и предназначена для использования в производстве молочных продуктов.

Подготовка сырья включает прием, резервирование, сепарирование, пастеризацию и охлаждение.

Сгущение и охлаждение осуществляют по общепринятым режимам. Сыворотку сгущают до массовой доли сухих веществ 23±1 %, что соответствует плотности 1080±5 кг/м3.

Перед электродиализом сыворотку подогревают на трубчатом подогревателе до температуры 50±1 °С. Электродиализ сыворотки осуществляется на специальных установках периодического действия с использованием катионо- и анионоселективных мембран. Деминерализацию сыворотки электродиализом ведут до достижения массовой доли минеральных веществ: при 70 % уровне деминерализации – не более 0,63 %, при 90 % – не более 0,21 %.

Пастеризацию сыворотки деминерализованной производят по общепринятым режимам.

Досгущение осуществляют в случае получения продукта в сухом виде по общепринятым режимам до массовой доли сухих веществ 46±2 %, что соответствует плотности 1185±5 кг/м3. Сгущенную сыворотку охлаждают до температуры 28±2 °С и направляют в кристаллизатор-охладитель, где выдерживают в течение 2 ч, а затем дополнительно охлаждают в течение 8-10 ч до температуры 15±2 °С.

Сушат сыворотку сгущенную деминерализованную с массовой долей сухих веществ 46±2 % на распылительной сушильной установке.

Сыворотку сгущенную деминерализованную разливают в молочные фляги, сухую – упаковывают в бумажные мешки.

Хранение сыворотки должно осуществляться следующим образом: сыворотку сгущенную деминерализованную следует хранить при температуре 4±1 °С не более 72 ч с момента выработки, сухую – при 8±2 °С – не более 6 месяцев со дня выработки.

9.3.4 Получение лактозы (молочного сахара) из молочной сыворотки

Молочный сахар представляет собой мелкокристаллический порошок белого или желтоватого (нерафинированный) цвета. Его вырабатывают из подсырной и творожной сыворотки, куда отходит большая часть молочного сахара. При этом кислотность подсырной сыворотки не должна превышать 20, а творожной – 70 °Т. Лучшим сырьем являются подсырная сыворотка и ультрафильтраты по сравнению с творожной и казеиновой.

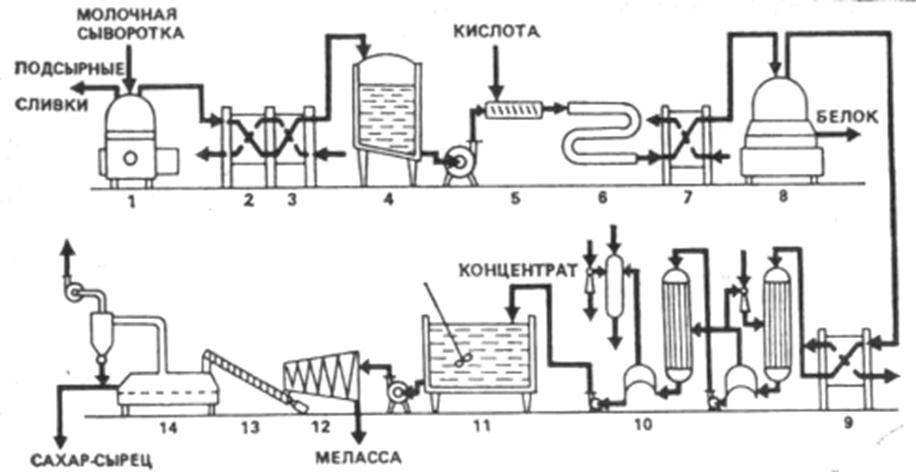

1 – сепаратор для отделения жира; 2 и 3 – двухступенчатый подогреватель; 4 – резервуар для горячей сыворотки; 5 - роторный смеситель; 6 – трубчатый выдерживатель; 7 – охладитель; 8 – саморазгружающийся сепаратор; 9 – подогреватель; 10 – вакуум-выпарной аппарат; 11 – кристаллизатор; 12 – центрифуга; 13 – шнековый транспортер; 14 – сушилка в псевдоожиженном слое

Рисунок 9.14 – Схема технологической линии для получения лактозы из молочной сыворотки

Таблица 9.1 - Физико-химические показатели рафинированного и фармакопейного молочного сахара.

| Показатель | Норма для сахара | |

| фармакопейного | рафинированного | |

| Массовая доля: | ||

| лактозы, %, не менее | 99,3 | 98,5 |

| влаги, %, не более | 0,5 | 0,5 |

| азота, %, не более | Не допускается | 0,1 |

| молочной кислоты, %, не более | 0,08 | 0,1 |

| золы, %, не более | 0,1 | 0,3 |

В зависимости от целей использования молочный сахар вырабатывают с различной степенью очистки от других веществ: сахар-сырец (сырье для ферментации, рафинации, технических целей); пищевой (для детского питания, хлебобулочной и кондитерской промышленности); рафинированный и фармакопейный (для производства медицинских препаратов).

Рафинированный и фармакопейный молочный сахар максимально очищен от моноз и других углеводов. В рафинированном и пищевом содержание хлоридов, сульфатов и кальция должно быть не более 0,1 %, солей меди не более 5 мг/кг, олова – не более 50 мг/кг, должны отсутствовать соли свинца и других тяжелых металлов.

Таблица 9.2 - Физико-химические показатели молочного сахара-сырца и пищевого сахара.

| Показатель | Норма для сахара | |||

| пищевого | улучшенного | высшего сорта | I сорта | |

| Массовая доля: | ||||

| лактозы, %, не менее | 95,5 | 95,0 | 92,0 | 88,0 |

| влаги, %, не более | 1,5 | 2,0 | 2,5 | 3,0 |

| азота, %, не более | 0,16 | 0,16 | 0,3 | 0,5 |

| молочной кислоты, %, не более | 0,5 | 0,5 | 1,0 | 1,8 |

| золы, %, не более | 1,5 | 1,5 | 2,5 | 4,0 |

Таблица 9.3 - Физико-химические показатели молочного сахара распылительной сушки.

| Показатель | Норма |

| Массовая доля: | |

| лактозы, %, не менее | 88,0 |

| влаги, %, не более | 4,0 |

| азота, %, не более | 0,8 |

| золы, %, не более | 2,0 |

| молочной кислоты, %, не более | 1,5 |

Таблица 9.4- Физико-химические показатели сиропа молочного сахара.

| Показатель | Норма |

| Массовая доля: | |

| сухих веществ, %, не менее | 50,0 |

| лактулозы, %, не менее | 32,0 |

| золы, %, не более | 2,8 |

| Кислотность титруемая, °Т | 20-25 |

| Кислотность активная, (рН) | 5,5-6,5 |

| Плотность, кг/м3 | 1255-1260 |

Таблица 9.5 - Физико-химические показатели сиропа лактолактулозы.

| Показатель | Норма |

| Массовая доля: | |

| сухих веществ, %, не менее | 55,0 |

| лактозы, %, не менее | 54,0 |

| азота, %, не более | 0,15 |

| молочной кислоты, %, не более | 0,15 |

| золы, %, не более | 0,3 |

| Температура при выпуске, °С, не выше | 10,0 |

Молочный сахар-кристаллизат. Технология производства включает прием сыворотки, сепарирование, тепловую коагуляцию, сепарирование, сгущение, расфасовку, упаковку.

Молочную сыворотку после отделения от сырного зерна или творога направляют на саморазгружающийся сепаратор отделитель-осветлитель, где выделяют молочный жир и казеиновую пыль. Температура сепарирования должна быть 34-40 °С. Сепаратор разгружают через каждые 30-40 мин работы. Отсепарированную сыворотку нагревают в трубчатом теплообменнике до температуры 80-85 °С и сливают в ванну для отваривания альбумина. Подогревают сыворотку до температуры 90-95 °С паром. Параллельно с процессом нагревания осуществляют перемешивание. При указанной температуре сыворотку выдерживают 20-30 мин, после чего направляют в саморазгружающийся сепаратор-осветлитель, в котором происходит удаление скоагулировавших белковых хлопьев (белковый осадок используется в производстве кормовых продуктов). Осветленная сыворотка собирается в накопительной емкости, затем ее закачивают в вакуум-выпарную установку периодического или непрерывного действия. Сгущают при температуре 55-65 °С. Процесс завершают по достижении концентрации сиропа 60-65 % сухих веществ. Во время сгущения наблюдается пенообразование, которое снижает эффективность процесса и увеличивает потери сырья. Исключение потерь с пеной возможно при использовании химических пеногасителей (олеиновой кислоты).

1 – накопительный резервуар; 2 – насос центробежный; 3 – сепаратор для отделения казеиновой пыли и жира; 4 - теплообменник трубчатый; 5 – резервуар для отваривания альбумина; 6 – сепаратор-осветлитель; 7 – вакуум-выпарная установка

Рисунок 9.15 – Схема технологической линии производства молочного сахара-кристаллизата

По завершении процесса сгущения горячий сироп направляют на фасовку и упаковку в бочки или молочные фляги. Расфасовка в более крупную тару возможна при периодическом перемешивании кристаллизата и производится по согласованию с потребителем.

Молочный сахар-сырец. При его производстве очистку молочной сыворотки от несахаров осуществляют так же, как и сахара-кристаллизата.

Для более качественной очистки сыворотки от белковых веществ проводят тепловую, кислотную и кислотно-щелочную коагуляцию. При тепловой коагуляции сыворотку нагревают до 90-95 °С и выдерживают в течение 20-30 мин, при этом эффективность выделения белка – до 30 %. При кислотном способе коагуляции нагревание проводят до 90-95 °С с подкислением до 30-35 °Т и выдержкой в течение 20 мин. Подкисляют соляной кислотой, кислой сывороткой или мелассой сахара-сырца, оставшейся от предыдущих выработок. Эффективность выделения белков при этом способе – 40-48 %. При кислотно-щелочном способе коагуляции сыворотку нагревают до 90-95 °С, подкисляют 10 % раствором гидроокиси натрия до кислотности 10-15 °Т. При этом способе эффективность выделения белка превышает 50 %.

Кроме кислотно-щелочного способа эффективным является коагуляция хлористым кальцием. Степень выделения белков из свежей подсырной сыворотки превышает 50 %.

Все процессы по выделению белков из сыворотки рекомендуется производить в ваннах для отпаривания альбумина.

Хлопья скоагулированных белков отделяют сепарированием, после чего очищенную сыворотку сгущают так же, как при производстве кристаллизата. Сгущенный сироп перед выгрузкой из вакуум-аппарата подогревают до 70-75 °С. Для этого повышают давление в установке путем понижения вакуума. Готовый сироп направляют в кристаллизатор-охладитель. Кристаллизацию лактозы из сиропа проводят по медленному или ускоренному режиму, что зависит от качества сиропа. Если доброкачественность раствора (отношение содержания лактозы в % к содержанию сухих веществ раствора в %) составляет 75-85 единиц, то применяют медленный режим кристаллизации, т.е. продолжительность процесса составляет 20-25 ч с периодическим перемешиванием (скорость вращения мешалки – до 1 об/мин). При доброкачественности сиропа более 85 единиц применяют ускоренный режим кристаллизации: продолжительность процесса – 10-12 ч с непрерывным перемешиванием. По завершении процесса кристаллизации кристаллизат разделяют на влажные кристаллы и межкристальную жидкость (мелассу). Для этого используют фильтрующие или осадительные центрифуги. Влажность кристаллов не должна быть выше 10-12 %. Мелассу собирают в емкость и используют для подкисления сыворотки, а также в производстве кормовых продуктов.

После центрифугирования влажные кристаллы направляют на сушку с использованием вихревых сушилок или сушилок «кипящего» слоя. Температура теплоносителя 130-140 °С, а температура продукта в зоне сушки не должна превышать 60-70 °С, поэтому кристаллы по мере высыхания удаляются из зоны сушки.

При использовании методов ультрафильтрации и деминерализации можно исключить процесс кристаллизации и центрифугирования. При этом раствор лактозы высушивается на распылительной сушилке.

|

Схема 9.5 – Последовательность технологических процессов производства молочного сахара-сырца

Производство молочного сахара распылительной сушки включает следующие процессы: предварительное сгущение сыворотки, очистку подсгущенного сиропа, электродиализное обессоливание сыворотки, ультрафильтрацию деминерализованного сиропа, досгущение сиропа, распылительную сушку раствора, упаковку.

По технологии с использованием мембранных методов производят молочный сахар, предназначенный для производства рафинированного молочного сахара.

1 – сепаратор для отделения казеиновой пыли и жира; 2 – резервуар для отваривания альбумина; 3 – центробежные насосы; 4 – сепаратор-осветитель; 5 – накопительный резервуар; 6 – вакуум-выпарная установка; 7 – сушилка; 8 - кристаллизатор; 9 - центрифуга

Рисунок 9.16 – Схема технологической линии производства молочного сахара-сырца

1 – насосы центробежные; 2 – накопительные резервуары; 3 – пластинчатая охладительная установка; 4 – вакуум-выпарная установка; 5 – трубчатая пастеризационная установка; 6 – кристаллизатор; 7 – центрифуга; 8 – резервуар для мелассы; 9 сушилка; 10 – весы

Рисунок 9.17 – Схема технологической линии производства молочного сахара-сырца из ультрафильтрата подсырной сыворотки на линии А1-ОЛД

Сыворотку охлаждают до 4-6 °С и направляют в накопительную емкость. После накопления определенного объема осуществляют выпаривание до концентрации сухих веществ 12-14 %. Температура сгущения при этом составляет 60-65 °С. Готовый сироп охлаждают до 4-6 °С и направляют на промежуточное хранение. По мере накопления подсгущенного сиропа его подогревают до 38-40 °С и направляют на очистку от взвешенного осадка несахаров на центробежном очистителе. Очищенный сироп деминерализуют методом электродиализа при температуре 38-40 °С. После этого деминерализованный сироп направляют на ультрафильтрацию при температуре 50-52 °С. Ультрафильтрат подают на досгущение на вакуум-выпарной установке при температуре 55-60 %. Сгущенный фильтрат сушат на распылительной сушилке, укомплектованной инстантайзером. Температура высушиваемого лактозного раствора составляет 50-60 °С.

Готовый продукт упаковывают в бумажные мешки с полиэтиленовыми вкладышами.

Молочный сахар пищевой. Производство включает следующие процессы: очистку сыворотки; рафинацию сыворотки; фильтрацию раствора; сгущение очищенного раствора; кристаллизацию лактозы; центрифугирование кристаллизата; сушку влажных кристаллов; упаковку.

Очистка сыворотки от несахаров и сгущение до плотности 1110-1130 кг/м3 аналогичны очистке и сгущению молочного сахара-сырца. После этого производят рафинацию сыворотки в реакторах с рубашкой. Подсгущенный сироп подогревают до 70-80 °С, затем в него вносят рафинирующие средства: активный уголь – 1,5-2 %, диатомит (кизельгур) – 1,5, бланкит – 0,05 %. Раствор при постоянном перемешивании выдерживают в течение 15-20 мин. После этого его направляют на фильтрацию. Для фильтрации используют рамные фильтр-прессы. Перед фильтрацией на фильтрованную ткань фильтр-пресса намывают диатомит, суспензию которого готовят в горячей воде (температура 70-80 °С). Фильтрация осуществляется под давлением, не превышающим 0,4 МПа. Рафинированный очищенный сироп направляется в вакуум-выпарную установку для окончательного сгущения, которое производится при температуре, не превышающей 65 °С, до концентрации сухих веществ 60-65 % (плотность сиропа – 1280-1300 кг/м3). Процессы кристаллизации, центрифугирования и сушки осуществляются аналогично описанным ранее.

2015-01-07

2015-01-07 10765

10765